液压挖掘机工作装置自动控制系统

2018-11-06韦赞洲

韦赞洲

(广西柳工机械股份有限公司,广西柳州545007)

1 引言

传统的液压挖掘机不能满足人们对地下资源、海底宇宙空间等场合下的开发利用,也不能满足人们对环境使用性作业,以及对不断提高生产率的要求。这就要求实现挖掘机的智能化控制,代替驾驶员的人工操作,使人们摆脱简单、繁重的劳动。

近些年,单纯液压控制已不能满足整机性能的要求,智能技术正越来越多的应用于液压挖掘机传动系统控制。智能控制就是在常规控制理论基础上,吸收人工智能、模糊数学、计算机科学、运筹学等其他学科中的新思想和新方法,对被控对象实现期望的控制。电液比例数字控制技术可以有效地提了整机控制效果和自动化程度。人工智能等先进的控制方法的运用,解决了挖掘机轨迹控制问题,提高整机控制技术的水平,促进智能控制技术在工程机械领域的应用,推动了液压挖掘机机电一体化技术的发展[1]。

本文介绍的挖掘机工作装置控制系统采用DSP芯片,实现了挖掘机工作装置的自动控制。系统具有较高的控制精度和良好的操纵性[2]。

2 挖掘机驱动系统及工作原理

2.1 液压挖掘机组成及工作原理

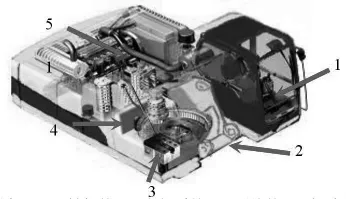

液压挖掘机由发动机系统、液压系统、电气系统、工作装置、行走装置、覆盖件、回转系统以及驾驶室等部件组成,如图1所示。

图1 液压挖掘机构成

根据杠杆原理,由液压缸推动动臂、斗杆和铲斗各构件之间相对旋转运动,从而实现人为控制液压挖掘机实现挖掘和卸料动作。

2.2 液压驱动系统

挖掘机液压系统是按照挖掘机工作装置和传动机构的要求,把各种液压元件用管路连接起来组成的。目前国内大多采用负流量控制、全功率调节。液压系统包括电磁比例阀、换向阀、液压马达、泵、连接管路等。主控阀为中位开式六位三通式,主泵为双联轴向变量柱塞泵,排量为108cc。主液压回路溢流阀压力设定为31.8MPa。工作装置控制阀是八个阀芯的片式阀。另外还有液压马达、油缸等液压元件。

电磁比例先导阀在电控系统作用下动作,使主控阀动作,推动液压缸伸出或者缩进,实现对挖掘机工作装置的电控操纵。采用电磁比例先导阀代替手动先导阀,控制多路换向阀中阀芯的移动,实现先导操纵。电磁比例阀工作口的最高压力为4.2MPa,流量为20l/min,电磁比例阀的最低压力通过设定阀的背压来调节。

3 电控系统硬件设计

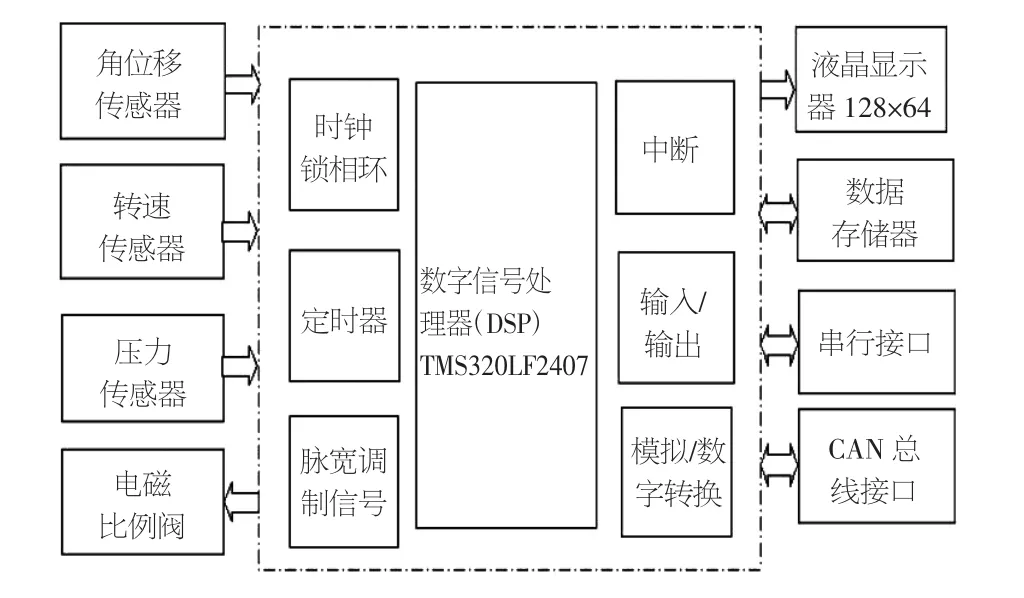

该电控系统以DSP数字信号处理器作为核心控制单元。该芯片是目前市场上最强大的32位定点芯片。具有强大的事件管理和嵌入式控制功能。DSP的型号为TMS320LF2407A。片内具有2组×8路16位PWM输出,可以满足挖掘机电磁比例阀驱动控制的要求。32K×16的FLASH EEPROM,作为程序存储器,可以实现各种信号的记录和存储;2组×8路10位A/D转换器,可以实现主泵的压力、液压油温等模拟信号的采集和处理;具有控制器局部网通信接口(简称CAN总线),支持SAE J1939通信协议,支持发动机、控制器以及显示器之间的数据通信。挖掘机电控系统硬件结构如图2所示。

图2 挖掘机电控系统硬件结构原理图

4 软件设计及算法

由于挖掘机作业工况复杂,挖掘机特征参数结构随着负载变化而发生变化[3],普通的控制方法很难取得理想的控制效果。为了实现挖掘机工作装置运行轨迹的准确控制,本文采用了模糊自整定PID控制算法。在常规PID算法的基础上,计算当前的误差e和误差变化率ec,利用模糊控制规则进行模糊推理,查询模糊矩阵表,对PID参数进行在线调整。

将挖掘机工作装置轨迹控制系统中角度传感器测量的实际转角与给定的转角值相比较,获得角度误差e和误差变化率ec,将变化范围定义为模糊集上的论域。模糊集合为e,ec={NB,NM,NS,ZO,PS,PM,PB}

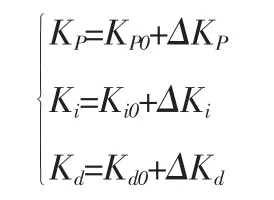

负大、负中、负小、零、正小、正中、正大分别表示集合中的元素。可以假设 KP、Kd、Ki和 e,ec服从正态分布,由此得到各模糊子集的隶属度。根据专家知识和实际操作经验,修正KP、Kd、Ki三个参数。应用各模糊子集的隶属度赋值和各参数模糊控制模型,设计PID修正参数的模糊矩阵表,通过模糊推理,查表获得修正参数,代入下列表达式中。

根据经验,获得PID的初始整定参数。在线运行过程中,通过对模糊逻辑规则结果的处理、查表和运算,在线自校正PID参数。

5 工作装置自动控制试验研究

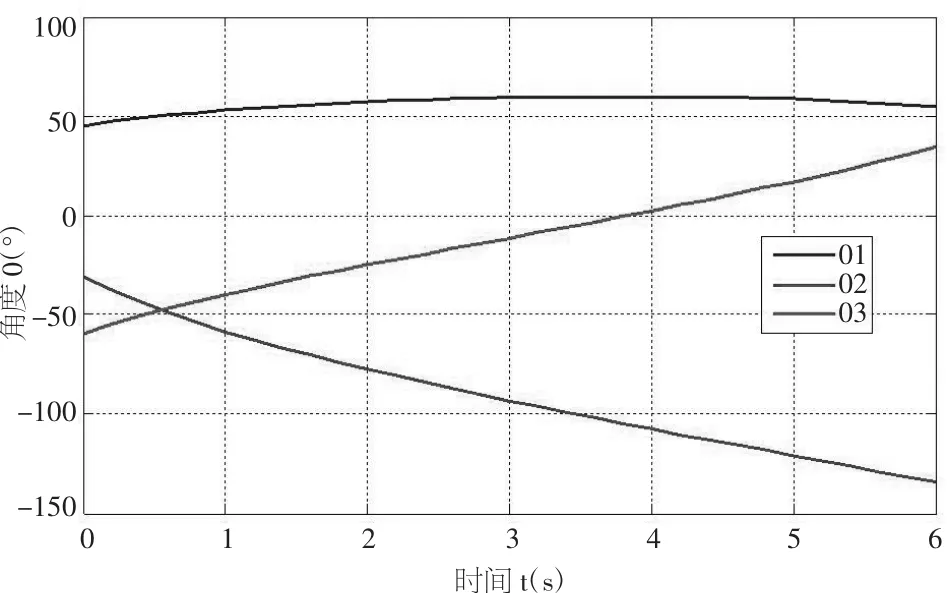

在实际斜坡修整作业操作过程中,为了能达到较好的效果,需要操作机手具有丰富的实际操作经验。利用开发的挖掘机电控系统,对斜坡修整作业轨迹进行自动控制试验研究,试验过程中斜坡修整作业3m。试验结果如图3所示。

图3 边坡修整试验结果

从图中可以看出,采用挖掘机工作装置自动控制系统,斜坡修整作业曲线轨迹比较平滑。试验结果表明,开发的挖掘机工作装置自动控制系统能够满足实际作业的要求。

6 结论

本文分析了液压挖掘机组成、工作原理及液压驱动系统,采用DSP芯片作为核心电控单元的控制系统以及模糊自整定PID算法,实现了挖掘机工作装置控制的智能化、自动化,精度高、稳定性好,整机控制效果良好,提高了作业效率和施工精度,减轻了驾驶员的作业强度。