含蜡原油输送管道清管周期预测模型研究

2018-11-06李循迹常泽亮翁韦强

李循迹 孟 波 常泽亮 安 超 方 艳 翁韦强

1. 中国石油塔里木油田分公司, 新疆 库尔勒 841000; 2. 西南石油大学石油工程学院, 四川 成都 610500

0 前言

含蜡原油输送管道在管输过程中沿程温度不断降低,当原油温度低于析蜡点时,蜡分子会沉积在管道内壁上形成结蜡层,堵塞管道内的流通截面,降低管输效率。定期清管是清除管道内的结蜡、提升管输效率的有效措施。清管会影响管道的正常输送,清管周期过短会造成不必要的人力和物力浪费,带来较大的生产风险;清管周期过长,又容易使管道长期在低效率下运行,同时还可能带来清管球卡堵问题[1]。因此,在保证管道安全、高效运行的前提下,如何确定经济合理的清管周期是国内外含蜡原油输送管道在运行过程中所面临的重要问题。

国内GB 50253-2014《输油管道工程设计规范》[2]、GB 50251-2015《输气管道工程设计规范》[3]、SY/T 5536-2016《原油管道运行规范》[4]、SY/T 5922-2012《天然气管道运行规范》[5]、SY/T 6148-1995《输油管线清管作业规程》[6]等标准侧重于制定清管方案、操作程序、清管作业安全措施和应急预案等,并没有明确规定管道的清管周期。国外学者也开展了清管周期的研究,澳大利亚Esso石油公司的Hilbert J[7]认为影响清管周期的因素众多,其中最重要的是清管器清出的蜡体积不能超过接收器的容积;沙特阿拉伯国家石油公司的Al-Muslim H M等人[8]认为管道的清管周期取决于管道的参数和清管器的运行历史,当管道的流体流速较低、沉积物较多、含水量较大以及腐蚀速率较高时,应当增加清管的频率;法国船级社的Dejean J P等人[9]认为,频繁的清管会导致停产时间过长,从而造成较大的经济损失,而清管周期过长则会导致管道中蜡沉积层过厚,引发清管器卡堵等安全事故。国外在清管周期制定方面也尚未形成统一的认识。

上述研究多是针对某一条具体的输油管道而开展的,并未提出普适性的方法。针对这一问题,本文从管输效率的定义出发,结合含蜡原油输送管道结蜡速率预测模型,提出了基于管输效率的清管周期预测模型。以塔里木油田英买力-牙哈含蜡原油输送管道为例,验证了方法的有效性。

1 管道蜡沉积计算

确定管道内的蜡沉积速率是计算管道清管周期的基础和前提。原油析蜡点和蜡沉积速率是表征管道内蜡沉积情况的重要参数[10]。

析蜡点表示管输压力下蜡分子从油流中结晶析出的温度。若原油温度高于原油析蜡点,管道中一般不会出现蜡沉积;反之,管道中可能会出现蜡沉积[11]。因此,原油析蜡点可用于分析管道中起始结蜡位置。在已知原油具体组分的情况下,可采用热力学方法计算得到原油析蜡点[12-13];在未知组分的情况下,可以采用差示扫描量热法(DSC)测试得到[14],SY/T 0545-2012《原油析蜡热特性参数的测定 差示扫描量热法》[15]对具体测量方法进行了明确规定。

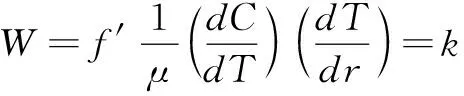

为了获得管道在不同运行时间下的蜡沉积厚度,需要计算当原油温度低于析蜡点时原油的蜡沉积速率。黄启玉等人[16]在研究蜡分子扩散规律的基础上,考虑到油流对蜡沉积层的冲刷和剪切作用,建立了普适性结蜡速率预测模型——蜡沉积倾向系数法。该方法计入了管壁处油流剪切应力的影响,而采用蜡沉积倾向系数来表征沉积物蜡含量、蜡分子扩散系数的影响。其模型表达式为:

(1)

通过文献中的实验数据[17],可以拟合得到蜡沉积速率计算式的k、m、n数据,具体表达式为:

W=2.57

(2)

2 基于管输效率的清管周期预测模型

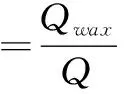

俄罗斯标准РД153-39.4p-118-2002《干线输油管道运行技术规程》(以下简称РД153-39.4p-118-2002)中提出了原油管输效率的概念[18]:管道两端压力一定的条件下,结蜡前后管道输量的比值,即:

(3)

式中:η为管输效率;Qwax为结蜡后管道输量,m3/s;Q为结蜡前管道输量,m3/s。

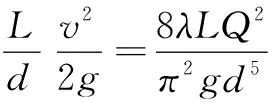

为了建立管输效率与管道结蜡量之间的关系,本文推导了与管道结蜡厚度相关的管输效率计算方法。输油管道的沿程水力摩阻可以表示为[19]:

(4)

式中:hf为管道沿程水力摩阻,m;λ为摩阻系数,与流体流态有关,无量纲;L为管道长度,m;d为管道内径,m;Q为结蜡前管道输量,m3/s;g为重加速度,m/s2;V为管道平均流速,m/s。

当原油流态保持不变时,沿程水力摩阻hf与管道长度L、结蜡前管道输量Q和管道内径d有关。当管道中发生蜡沉积时,管道沿程水力摩阻可以表示为:

(5)

式中:hfw为结蜡管道的沿程水力摩阻,m;Lwax为结蜡管段长度,m;L0为未发生结蜡管段长度,m;W为蜡沉积速率,g/(m2·h);t为管道清管周期,d。

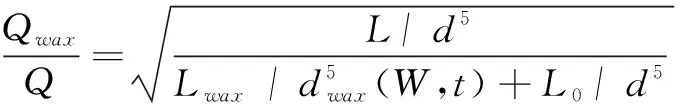

当结蜡前后管道的沿程摩阻损失相等时,由式(4)~(5)可得:

(6)

由此,可以进一步推导管输效率η与结蜡管段长度和管道当量内径的关系:

(7)

由式(7)可知,管输效率与蜡沉积后管道的当量内径dwax有关。在一定的蜡沉积速率下,管道清管周期越长,dwax越小,相应的管输效率越低。

(8)

(9)

式中:ηmin为管输效率阈值,根据管道具体情况确定;δ(t)为一个清管周期t内的结蜡层厚度,通过累加每一天的结蜡层厚度得到,m;δi为清管后第i天形成的结蜡层厚度,m;W为结蜡速率,g/(m2·h),具体计算参见式(2);d0为管道内径,m;di-1为清管后第i-1天的当量内径,m;ρwax为蜡的密度,取900 kg/m3。

3 算例分析

3.1 英买力-牙哈含蜡原油管道基本情况

英买力-牙哈(以下简称英牙)含蜡原油管道起点位于英买力作业区英买发球区,终点为牙哈装车站,管道全长为151 km,管道规格为219.1 mm×5.2 mm,管道材质为L 320直缝钢管,设计压力为6.3 MPa,设计输量为51×104t/a,管线防腐层为熔结环氧粉末+4 mm黑夹克+50 mm聚氨酯泡沫塑料,沿途共有6座阀室,距起点74 km处有1座中间加热站。25℃时英牙原油样品密度为8.02 g/cm3,黏度约为16.58 mPa·s。

英牙管道为加热输送管道,夏季在起点加热后直接输送到终点;冬季会启用中间加热站进行二次加热。管道在夏季和冬季的典型运行参数见表1。英牙管道结蜡情况较为严重,曾因结蜡过多,在清管过程中发生过清管器堵塞事故。因此,有必要对蜡沉积速率进行预测,以确定合理的清管周期。

表1英牙原油管道典型运行参数

节点参数季节英买力外输中间加热站进中间加热站出牙哈末站温度/℃夏季70373727冬季75247527压力/MPa夏季2.081.11.10.11冬季2.181.061.060.11

3.2 清管周期预测

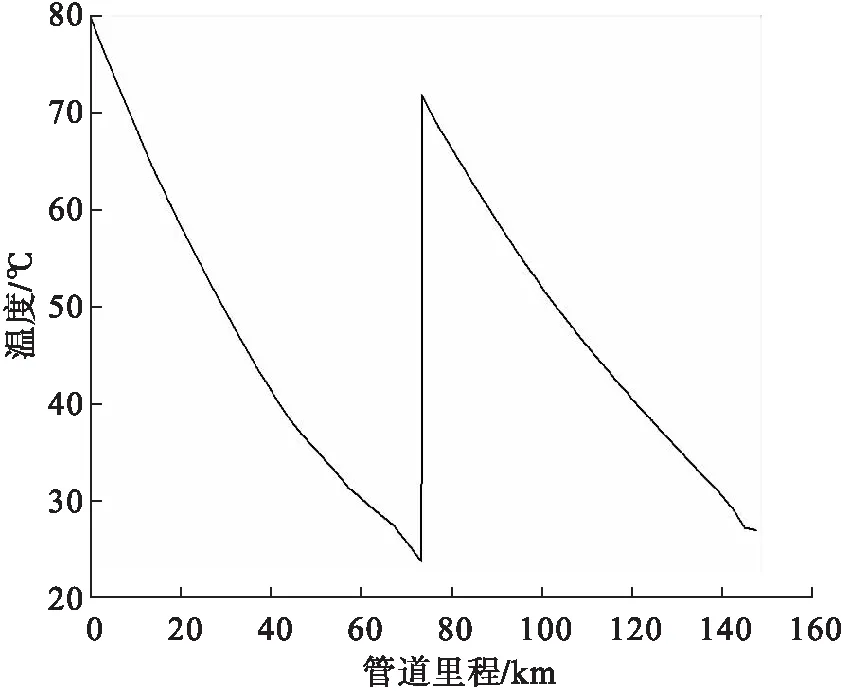

采用DSC实验测试了不同压力下英牙原油析蜡点温度,析蜡点P-T曲线见图1。当压力为管道最大运行压力3.0 MPa时,温度为26.9℃。根据表1可知,夏季管道全线的运行温度高于析蜡点,不存在结蜡的可能性。冬季中间加热站进站温度为24℃,低于析蜡点温度,因此进站前的部分管道存在结蜡的可能性。冬季管道沿线各温度监测点的温度,以及计算得到的冬季沿程温度分别见表2和图2。根据表2可知,70#桩-中间站管段的平均温度为25.23℃,低于析蜡点,因此该管段存在结蜡。

图1 析蜡点P-T曲线

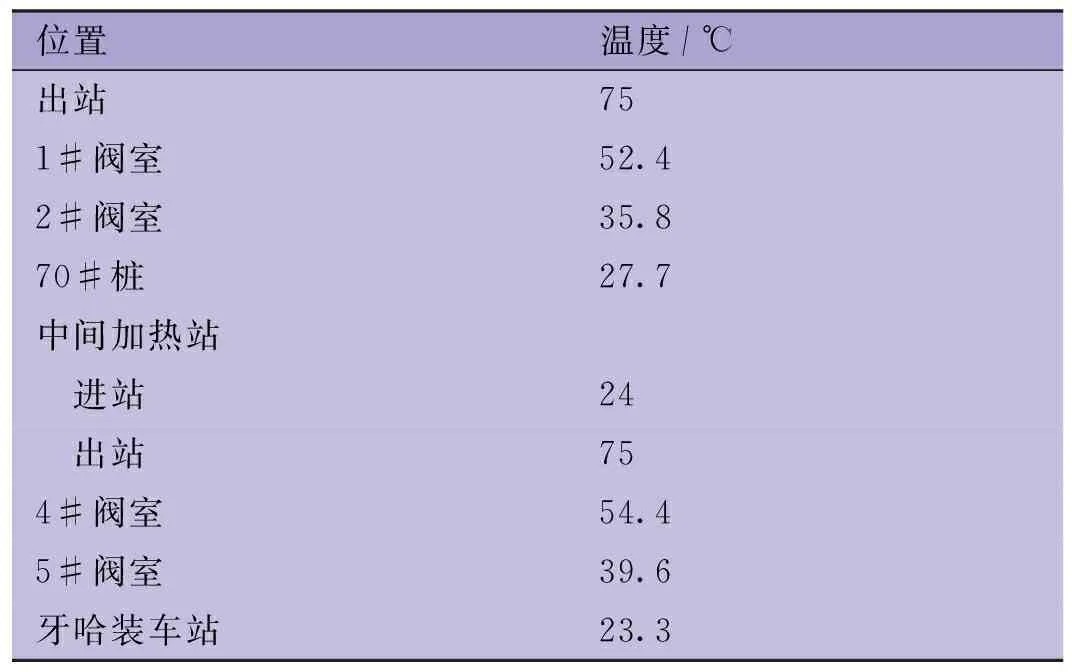

表2英牙原油管道冬季运行温度

位置温度/℃出站751#阀室52.42#阀室35.870#桩27.7中间加热站 进站24 出站754#阀室54.45#阀室39.6牙哈装车站23.3

采用DSC实验,测试得到式(2)中蜡晶溶解度系数dC/dT的表达式:

0.098T+2.49

(10)

将式(10)带入式(2)中,计算得到英牙管道蜡沉积速率为2.89 g/(m2·h)。因为70#桩-中间站的起终点温度相近(分别为27.7℃和24℃),因此可以利用管段平均温度计算管段平均蜡沉积速率和蜡沉积厚度,并根据式(7)、式(9)计算管输效率。计算的蜡沉积厚度与管输效率随时间的变化关系见图3。

图2 英牙原油管道冬季沿程运行温度

图3 蜡沉积厚度与管输效率的关系

4 结论

1)从含蜡原油输送管道管输效率的定义出发,结合蜡沉积速率预测方法,提出了描述清管周期与管输效率、结蜡速率之间关系的数学模型。以此为基础,通过设定合理的管输效率阈值,可计算出含蜡原油输送管道的清管周期。

3)以塔里木油田英牙管道为例,计算了冬季管道沿线的蜡沉积速率;通过建立的基于管输效率的清管周期预测模型,并结合实际情况,计算得到管道的清管周期为110 d,验证了方法的有效性。