弱刚性钛合金薄片零件加工工艺研究

2018-11-05石含关

石含关

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

0 引 言

钛合金具有比强度高、耐腐蚀、耐高温以及良好的生物兼容性等诸多优良的材料特性,在航空、航天、医疗等国防和民用领域应用广泛[1]。但钛合金同时也具有导热系数小、弹性模量低、化学活性高等特点,是典型的难加工材料[2-3]。薄片状零件是典型的弱刚性零件,其加工过程极易变形,且受材料特性影响显著。针对弱刚性钛合金薄片零件开展研究,分析其结构特点和加工难点,探索最优工艺方案,从而实现满足设计要求的高质量加工。

1 零件分析

图1 零件设计示意图

2 前期工艺探索

2.1 传统车削方式

图2 传统车削方法加工效果图

图3 经修锉毛刺后效果图

2.2 冲模冲孔一次成形

3 优化工艺方案

通过前期工艺方法探索发现,仅采用传统车削或者冲模+钻削的方式,都难以满足要求。针对上述工艺探索中发现的问题,采取相应措施进行改善,结合不同加工方式的优点,通过选择合适刀具、设计胎具和装夹方式等,得出一条优化工艺路线,即冲模成形外圆+钻、铰中心孔的复合加工方案。首先采用冲模成形外圆,调整间隙保证外圆一致性及圆柱度、轮廓度要求,然后采用车床进行引中心孔、扩孔以及精加工铰孔。

3.1 刀具的选择

钻头需具有良好的切削性能,由于孔径较小,微孔孔壁和圆度要求高,钻头需保持锋利,还应具有足够的刚性。因此选用硬质合金钻头,要求钻头两切削刃之间的夹角≤120°,后角在5°~8°之间。

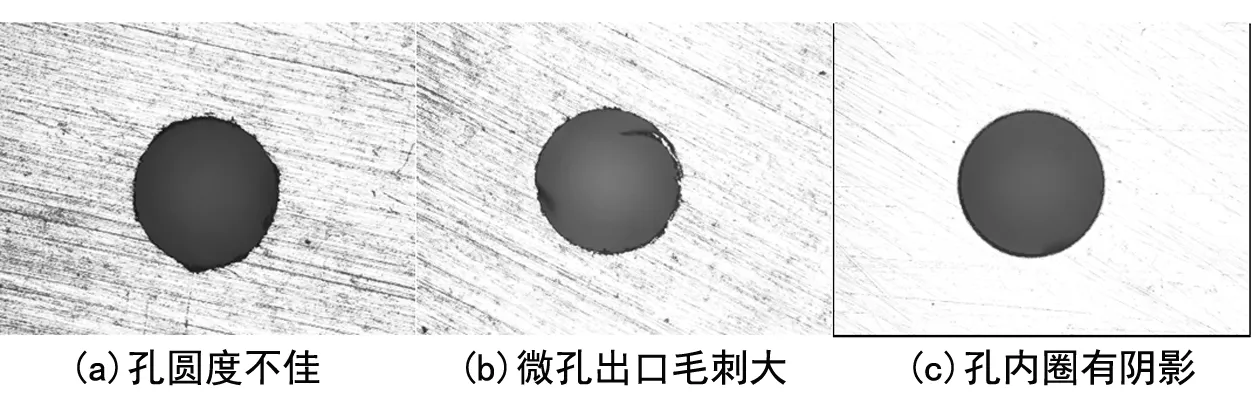

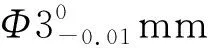

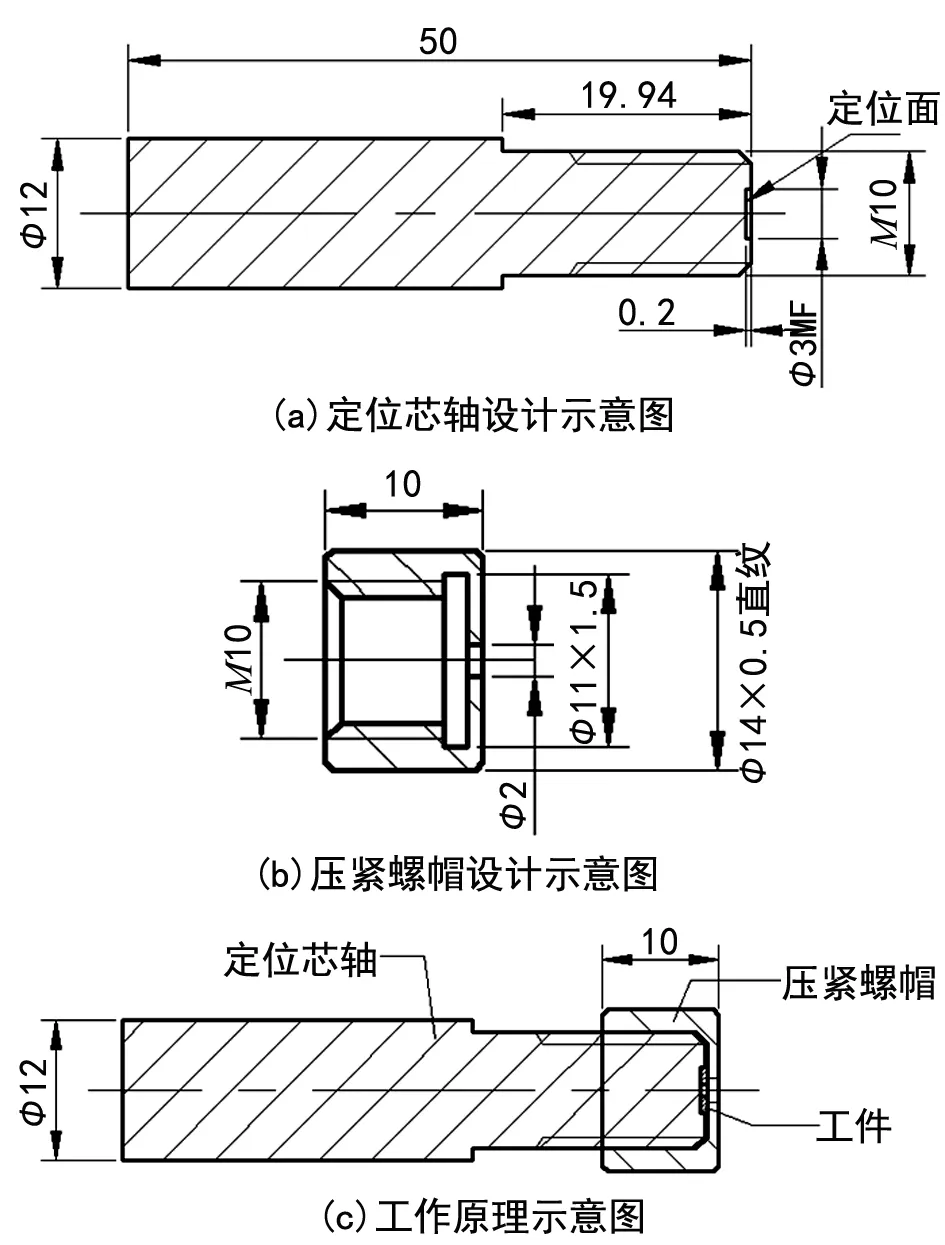

3.2 胎具和装夹要求

由前期探索可知,微孔孔口毛刺后处理极为困难,且合格率、效率低,为减小出口毛刺,设计了专用胎具,避免去毛刺后处理工序。胎具设计图及其工作原理示意图如图4所示。胎具定位面在装夹前完成最后精加工,尽量减少胎具所带来的误差。装夹工件时,确保工件基准面与胎具定位面重合、无间隙,目的是消除形成毛刺的空间,从而抑制其形成。加工下一件工件前,应将加工上一件时在胎具上留下的小孔去除,重新精加工定位面,然后再进行新工件装夹。

图4 胎具设计及其工作原理示意图

3.3 工艺流程及相关注意事项

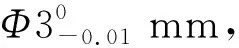

3.4 微孔光检分析

4 总结与展望

通过分析弱刚性钛合金薄片零件的加工难点,探索了传统车削、冲模+钻孔两种不同加工工艺方案,针对发现的问题提出了冲模+车削的优化工艺方案。通过胎具设计简化了零件装夹过程、抑制了出口毛刺形成,从而避免了难度大、效率低、成品率低的毛刺后处理工序,使得产品加工效率、稳定性得到显著提升,产品合格率达到90%。