基于无线传感器网络的风机远程诊断系统开发

2018-11-05尤光辉石义芳燕必成曹世仑张冬冬

尤光辉,石义芳,燕必成,曹世仑,张冬冬

(1.浙江机电职业技术学院,浙江 杭州 310000; 2.杭州电子科技大学,浙江 杭州 310000)

0 引 言

风机是冶金焦化行业的重要设备,其是否正常运行关系到设备的运转和整个生产效率的提高[1-2]。风机作为典型的旋转机械设备,轴承是其核心的部件[3]。通常,温度和振动是反映滚动轴承工作状况的一个重要指标。轴承的早期故障一般有滚子和滚道剥落、凹痕,以及外圈或内圈发生疲劳破坏等,这些现象会引起温度不同程度的上升或者振动异常[4]。因此,对轴承进行温度和振动监测,有助于及时发现轴承的问题,适时对轴承进行润滑或更换,避免重大事故的发生[5]。当前,设备状态监测存在的困难:布线难、施工维护难、成本高,旋转和移动设备难以监测,可扩展性和可维护性差。无线传感器网络由大量广泛分布的具有通信和计算能力的无线节点布设在监控区域,能够自主完成特定任务的“智能”自治测控网络系统[6-8]。因此笔者基于无线传感器网络,实现了风机远程诊断系统开发,系统的主要特点为自组织网络、易于部署、范围扩展性好、容错能力强。同时,其降低了布线的施工难度,减少了后期维护的工作量,避免了信号长距离传输的噪声干扰,增强了系统的可扩展性。在健康监测、故障诊断及信号处理方面有许多方法,H. Wang 等[9]结合 EEMD 与 ICA 技术提出了新方法实现了复合故障信号的分离。通过本系统采集的数据,可以用改进的自适应噪声互补经验模式分解(Improved Complementary Ensemble Empirical Mode Decomposition with adaptive noise,ICEEMDAN)[10],实现对主要传动部件进行结构健康监测和故障诊断,以及信号的降噪,提取故障对应的频域特征,从而达到设备科学管理的目标。

1 测点的布置

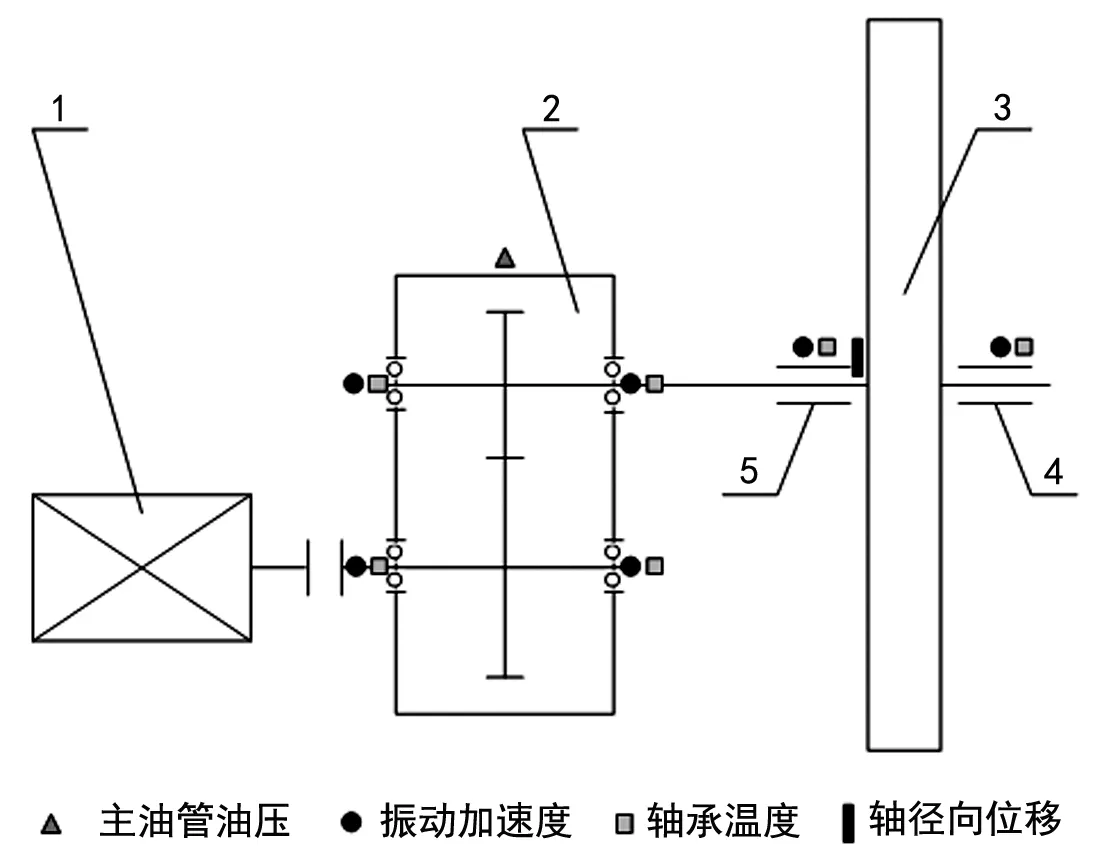

以某钢厂焦化分厂1、2、4、5号煤气压缩风机为例,该焦化厂1、2、4、5号煤气压缩风机的结构类似,故测点布置以1号风机为例。机组测点布置图如图1所示。图中增速箱2振动加速度为垂直方向;支承瓦和推力瓦振动加速度方向为垂直方向和水平径向。推力瓦端轴心轨迹通过正交的两个位移传感器测得。压缩风机测点汇总如表1所示。

故根据煤气压缩风机的结构,监测对象如下:①1、2、4、5号风机增速箱振动加速度和温度信号;②1、2、4、5号风机支承瓦和推力瓦轴承座振动加速度信号和温度信号;③1、2、4、5号风机支承瓦端轴心轨迹;④1、2、4、5号风机主油管油压信号。

图1 压缩风机测点布置示意图

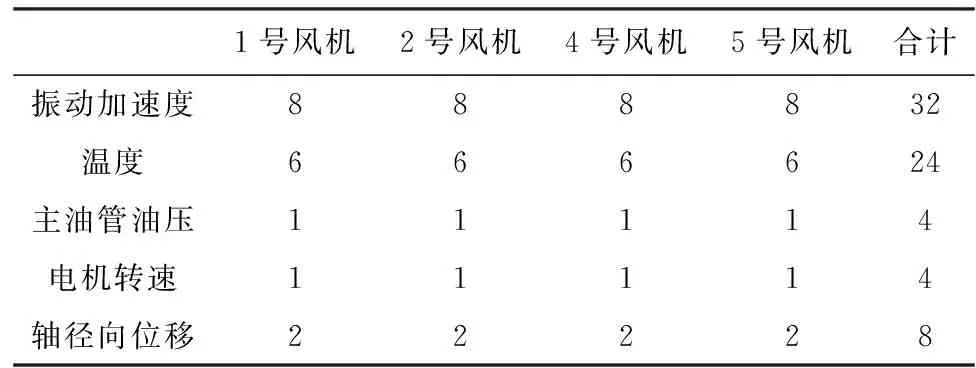

表1 压缩风机测点汇总

2 传感器的安装

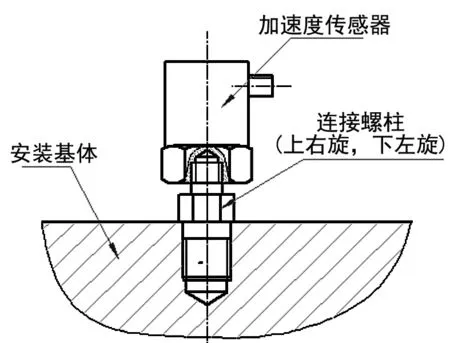

2.1 振动加速度传感器安装方案

在轴承座相应位置加工1/4螺孔用于安装传感器,方便拆卸检修。在传感器附近设置专用铁箱用于检修状态下的传感器存放,安装方案如图2所示。

图2 振动加速度传感器安装位置

2.2 温度传感器安装方案

利用现有的安装孔位进行安装,传感器与轴瓦或轴承外圈接触。在传感器附近设置专用铁箱用于检修状态下的传感器存放。

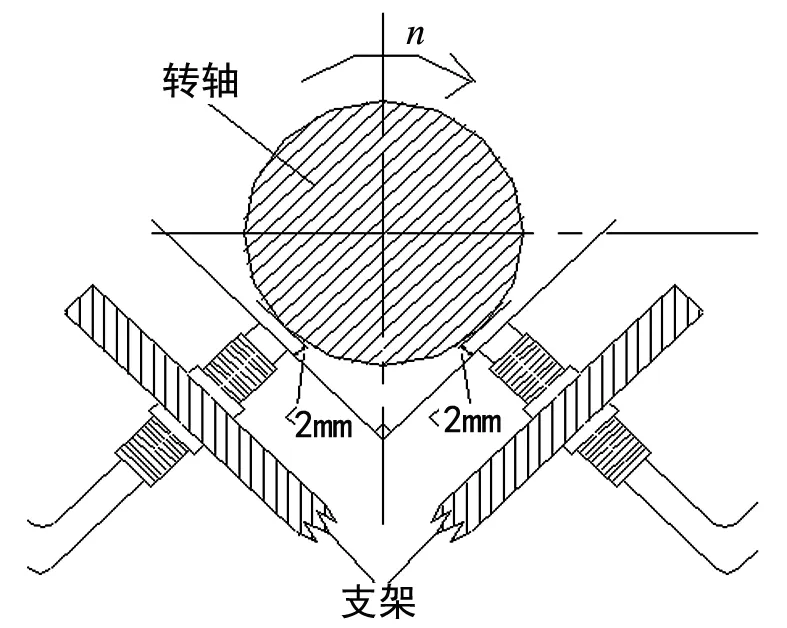

2.3 推力瓦端轴径向位移传感器安装

为测得风机轴心轨迹,在推力瓦端安装正交的两个位移传感器,其安装方式如图3所示(对于风机等旋转机械推荐使用)。

图3 推力瓦端轴径向位移传感器安装示意图

3 无线监测系统的实现

该监测系统由硬件系统和软件系统两大部分组成。系统在硬件上由传感器、监测模块、网关模块、工控机、服务器及远程计算机等组成:

(1) 振动加速度传感器采用美国PCB公司的工业型高性能振动加速度传感器及其调理模块。

(2) 温度传感器采用铠装PT100热电偶温度传感器及其调理模块。

(3) 位移传感器采用铠装电涡流位移传感器及调理模块。

(4) 油压传感器采用hydac。

(5) 嵌入式采集系统采用美国NI公司的CRIO及其调理模块。

(6) 数据库服务器及网络服务器采用联想品牌电脑,如图4所示。

图4 所用传感器实物图

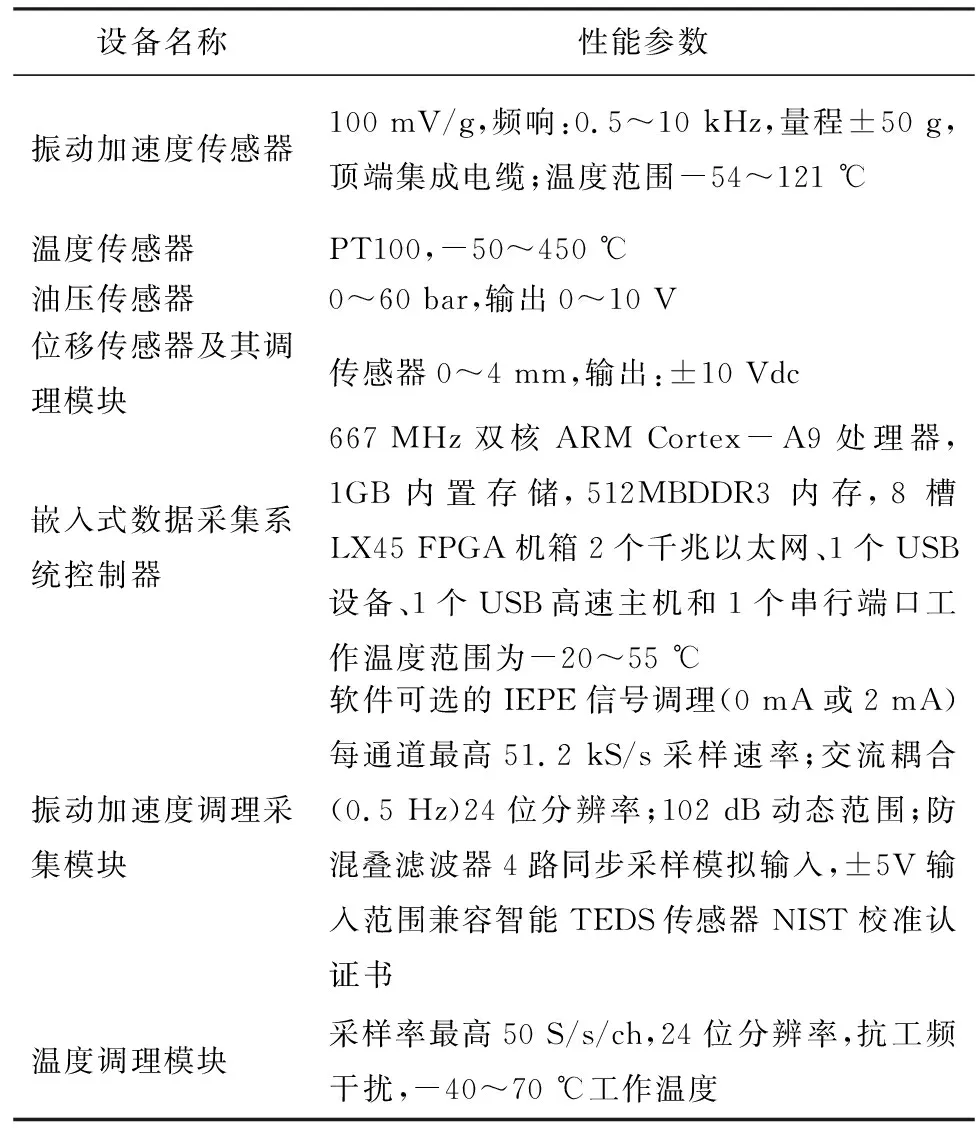

系统关键硬件性能如表3所示。

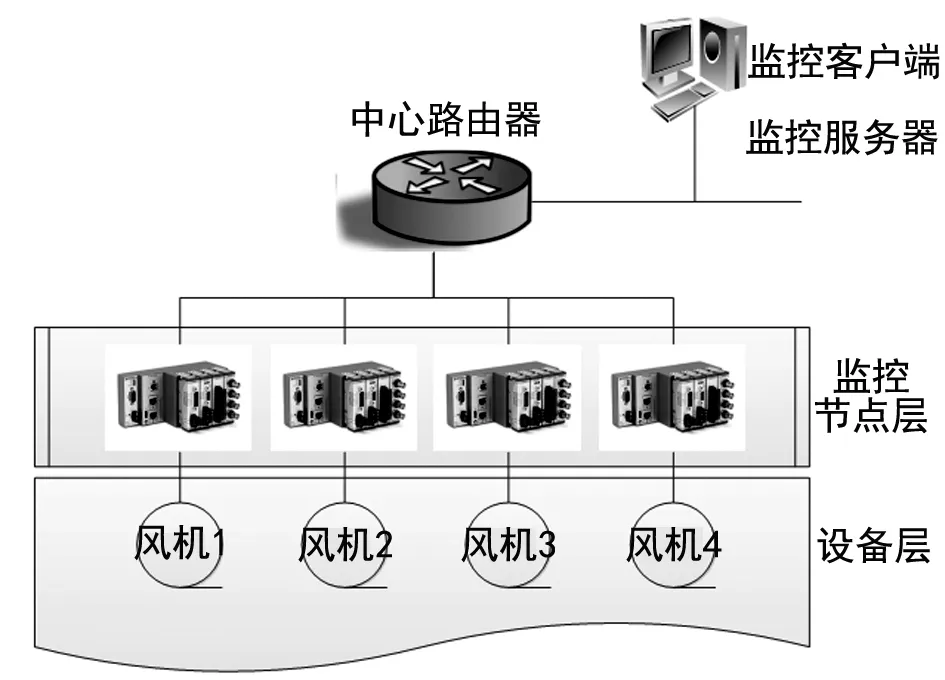

其中无线传感器网络拓扑图如图5所示。硬件联接原理图如图6所示。

表3 系统关键硬件性能列表

图6 监测系统硬件联接原理图

其基本原理是将单台风机各测点采集的信号引入到前端嵌入式采集系统。该嵌入式系统安装在风机附近,为传感器供电、完成数据采集、滤波等功能。四台风机均采用嵌入式系统采集,所采集的数据通过无线的方式传到远程监测服务器。基于Web的数据显示、分析、故障诊断等功能则通过网络服务器完成。

4 现场实测数据分析

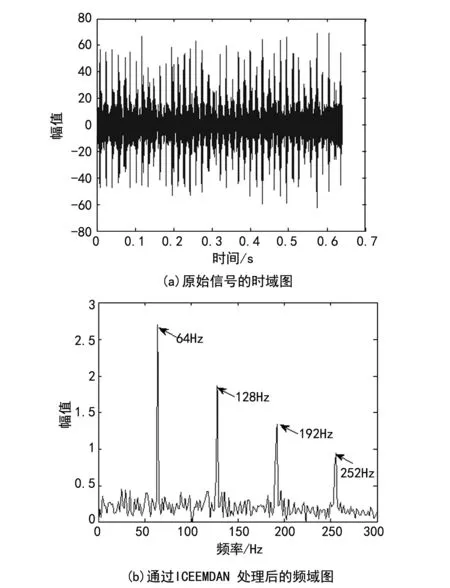

主要对1号风机的左侧轴承的振动数据进行故障分析,经检测该轴承于2015年03月开始出现异常振动,通过理论分析可以得到该轴承的外圈故障频率为64 Hz。图7为实测信号的频谱图,从图7(a)可以看出原始信号有明显的冲击现象,为了实现轴承故障特征的识别,利用改进的自适应噪声互补经验模式分解(ICEEMDAN)方法对实测信号进行处理,迭代步数设置为200,处理后的结果如图7(b)所示,从图中可以识别出外圈故障频率的1~4倍频,由此可以确定外圈发生了明显故障,这与异常轴承现场解体的结果一致,从而说明本系统采集的信号能够反映设备运行的真实状态。

图7 实测信号的时频域图

5 结 语

对于风机的诊断问题,常规的维护方式方法已不能满足诊断的要求。通过研发的基于无线传感器网络的风机远程诊断系统,监测人员可随时看到各台风机的运行状况,同时实现对数据的诊断分析,识别异常故障,这样不必经常去煤气压缩风机现场巡视,既节省了劳力又避免了人为的误差,又达到了准确、可靠地连续监测和保护风机的目的。