大跨度钢廊道吊装工艺探讨

2018-11-05王昌淼

黄 斌,王昌淼

(中交二航局第一工程有限公司,湖北 武汉 430012)

1 工程概况

黄石道路堆场工程陆域廊道共有13跨,最大跨度为跨堤段50.8 m,吊装总重量达107.25 t。

2 吊装工艺

跨堤段钢廊道跨度最大,起重量最重,地形条件最不利,以此跨作为工况计算的依据。

2.1 分片吊装

钢桁架总重量大,分片吊装的思路为:将桁架拆分为上下平弦和两侧板,两侧板分别制作成型;上下平弦在两侧板安装完成后,由汽车吊将侧板稳固,上下平弦与侧板进行焊接连接;桥面板及围护结构等在吊装完成后进行施工。分片吊装能有效降低起重重量。

钢廊道原材料由厂家运至施工现场,跨堤段侧板在靠近的引桥制作成型。跨堤段钢廊道侧板吊耳设2点,关于中间节点对称布置,距两端部为3节,位于上弦杆。跨堤段钢廊道安装时先将侧板从1#引桥移至江堤中央,然后利用240 t汽车吊安装上游侧侧板,80 t汽车吊稳定上游侧侧板后240 t汽车吊撤离,利用240 t汽车吊安装下游侧侧板。安装侧板时,240 t汽车吊支在江堤路中,支腿全伸开。安装跨堤段单跨钢桁架侧板,重24.44 t,考虑钢丝绳及吊耳等的重量,吊重以25 t计。

2.1.1 钢丝绳选择

(1)钢丝绳长15 m。以钢丝绳与水平线之间的夹角不小于60°为原则。吊耳间距为14.4 m。钢丝绳长度为15 m,那么夹角为:

arccos(14.4÷2÷15)=61.3°>60°,满足要求。

(2)钢丝绳的数量。钢丝绳选择2根,构件上每个吊环一根钢丝绳。

(3)钢丝绳直径不小于43.0 mm。水平夹角,当钢丝绳的长度为15 m时,钢丝绳系挂在吊耳上后,钢丝绳与水平线之间的夹角为61.3°。钢丝绳的轴线拉力计算,每根钢丝绳所受拉力为:

(25÷2×9.8)÷sin(61.3°)=139.64 kN。

43.0 mm钢丝绳的破坏拉力计算。钢丝绳的型式为“6×37+1”,依据 《建筑施工起重吊装工程安全技术规范》 (JGJ276-2012)表A.0.1-2,可知φ43钢丝绳当容许拉应力为1550 MPa时,钢丝破断拉力总和为1080 kN。

结论。6×37钢丝绳考虑0.82的钢丝绳荷载不均匀系数。根据《建筑施工起重吊装工程安全技术规范》(JGJ276-2012)第4.3节规定:当利用吊索上的吊钩、卡环钩挂重物上的起重吊环时,安全系数不应小于6。所以钢丝强容许拉力为:0.82×1080/6=147.6 kN

139.64 kN<147.6 kN,因此,选择直径为43 mm,长度为10m,容许拉应力为15500MPa的钢丝绳满足要求。

2.1.2 卡环选择

卡环型号为17.5GD。同样以轨道梁为最不利情况进行验算,根据《简明施工计算手册》表12-7,型号为17.5GD的卡环,其安全荷载为:171.5 kN>139.64 kN,因此满足要求。

2.1.3 汽车吊选择

(1)工况分析。240 t汽车吊起吊时,由汽车吊就位图,廊道中心线距汽车回转中心11 m,起吊点与汽车吊轴线水平距离为(50/2-4)=21 m,起吊工作幅度sqr(21×21+11×11)=23.7 m。

(2)查240 t汽车吊起重参数可知,吊臂36.3 m时,工作幅度23.7 m时可起重31 t>25 t;吊臂36.3 m时,,安装高度最大为sqr(36.3×36.3-23.7×23.7)=27.5 m,安装时需要高度为:(31.3-26.2)+15sin(70.7°)=19.2 m<27.5 m。选择240 t汽车吊可行。

2.2 分段整体吊装

跨堤段跨度大,起重量重,降低起重时的起重量的另一个思路为:考虑地形条件和起重量的因素,将整跨钢廊道共14节分为4节、6节、4节三段,各段侧板及上下弦杆整体制作成型,设置临时工作平台,作为各段的临时支墩,并在各段吊装完成后在平台上将各段进行焊接连接。过堤段钢桁架共14节,从江侧至岸侧按4节、6节、4节进行分段拼装。三段的重量分别为30.7 t、45.9 t、30.7 t。

2.2.1 临时工作平台的设置

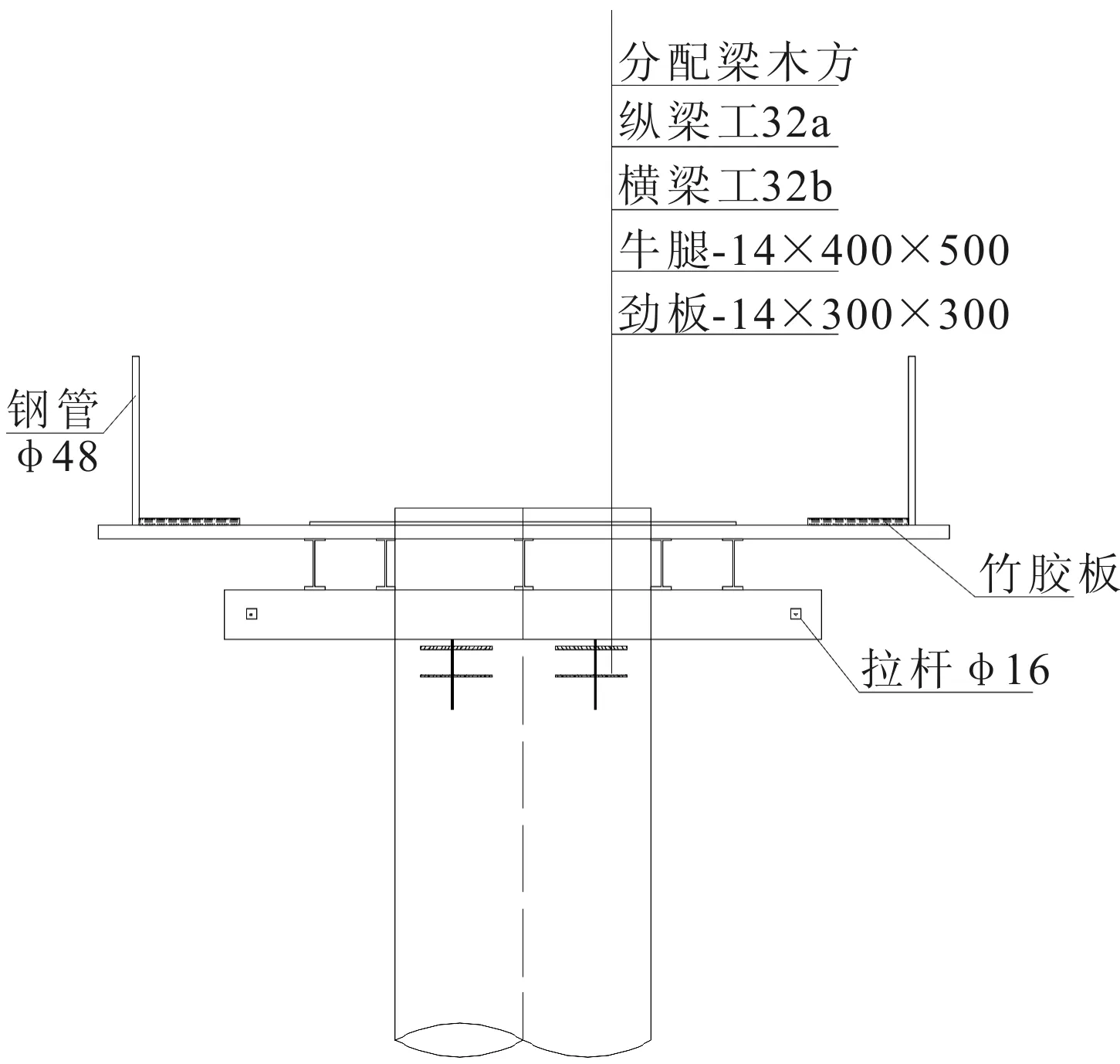

在江堤两侧斜面上各打设A900钢管桩两根,钢管桩与桁架中心线距离为2.2 m,距两侧钢廊道混凝土立柱16.1 m。每根钢管桩设置双牛腿,牛腿上搭工36b横梁,横梁上搭设工32a纵梁,间距1.0 m,纵梁上铺100 mm×100 mm×2000 mm木方,木方间距30 cm,木方上铺18 mm厚竹胶板形成工作平台,牛腿顶标高30.402 m,钢管桩底部支撑图如图1。支撑平台长7.0 m,宽4.6 m,安装底模横梁与纵梁时,梁外伸平台30 cm。

图1 钢管桩底部支撑

2.2.1.1 支撑台受力计算

(1) 钢廊道对支撑台的重力为(30.7+45.9)/2=38.3 t,工32a每米重52.7 kg,长60 m,木方、竹胶板及平台上操作人员重以0.6 t计,整个支撑总重为38.3+52.7×60/1000+0.6=42 t。

(2) 横梁。横梁长7 m,横梁的均布荷载为42×10/2/7=30 kN/m,受力计算跨径为7 m。抗弯强度验算。主梁的最大弯矩:Mmax=ql2/8=183.75 kN·m;

σ=M/W (1) 式(1)中,σ—横梁的最大应力计算值(N/mm2);M-横梁的最大弯矩(N.mm);M=1.8375×108N.mm;W-横梁的净截面抵抗矩(mm3);W=9.19×105mm3。 f-横梁的强度设计值(N/mm2),f=215.000 N/mm2; 横梁的最大应力计算值:σ= 1.8375×108/(9.19×105)=199.9 N/mm2; 小于横梁的抗弯强度设计值f=215 N/mm2,满足要求。 挠度验算。横梁的最大挠度计算值: ν=0.677ql4/(100EI)≤[ν]=l/250 (2) 式(2)中,ν—横梁的最大挠度(mm);q-作用在横梁上的线荷载(kN/m):q=30 kN/m;l-计算跨度:l=7000 mm ;E—横梁弹性模量(N/mm2):E=206000 N/mm2;I—横梁截面惯性矩(mm4),I=165300000.00 mm4; 横梁的最大挠度计算值: ν= 0.677×30×70004/(100×165300000.00×206000) =14.32 mm。 横梁的最大容许挠度值: [ν]=l/250=28 mm; 横梁的最大挠度计算值ν=14.32 mm 小于横梁的最大容许挠度值[ν]=28 mm,满足要求。 (3) 纵梁。纵梁间距1 m,计算跨矩最大为2.0 m,均布荷载为42×10/7/2=30 kN/m。抗弯强度验算,纵梁的最大弯矩:Mmax=ql2/8=15 kN·m。 σ=M/W (3) 式(3)中,σ—纵梁的最大应力计算值(N/mm2);M-纵梁的最大弯矩(N·mm);M = 1.5×107kN.m;W-纵梁的净截面抵抗矩(mm3); W = 6.92×105mm3;f-纵梁的强度设计值(N/mm2),f=215.000 N/mm2; 纵梁的最大应力计算值:σ= 1.5×107/(6.92×105)= 21.67 N/mm2; 小于纵梁的抗弯强度设计值 f=215N/mm2,满足要求。 纵梁的挠度验算。纵梁的最大挠度计算值: ν=0.677ql4/(100EI)≤[ν]=l/250 (4) 式(4)中,ν—纵梁的最大挠度(mm);q-作用在纵梁上的线荷载(kN/m):q=30 kN/m;l-计算跨度: l =2000 mm ;E—纵梁弹性模量(N/mm2):E=206000N/mm2;I—纵梁截面惯性矩(mm4),I=110800000.00 mm4。 纵梁的最大挠度计算值: ν= 0.677×30×20004/(100×110800000×206000) =0.14 mm; 纵梁的最大容许挠度值: [ν]=l/250=8 mm; 纵梁的最大挠度计算值 ν=0.14 mm 小于次梁的最大容许挠度值[ν]=8 mm,满足要求。 (4)木方。木方间距0.3 m,计算跨度1 m,作用在木方上的荷载:42×10/7/7=8.57 kN/m。 得到最大弯矩:Mmax=1.07kN·m; 抗弯强度,木方宽度100 mm,高度100 mm,截面惯性矩I和截面抵抗矩W分别为:W=10×10×10/6×1=166.667cm3;I=10×10×10×10/12×1=833.333 cm4。 抗弯强度应满足下式: σ=M/W (5) 式(5)中,σ-方木承受的应力(N/mm2);M-方木计算最大弯矩(N·mm);W-方木的截面抵抗矩,W=1.67×105mm3;f-方木的抗弯强度设计值;f=13.000N/mm2; 方木的最大应力计算值:σ= 1.07×106/1.67×105=6.4 N/mm2; 方木的抗弯强度设计值:[f]=13 N/mm2; 方木的最大应力计算值 σ= 6.4 N/mm2小于方木的抗弯强度设计值[f]=13 N/mm2,满足要求。 方木的挠度验算,根据《建筑施工计算手册》,刚度验算采用荷载标准值,同时不考虑振动荷载作用。 挠度验算公式如下: ν=0.677ql4/(100EI)≤[ν]=l/250 (6) 式(6)中,ν-方木的最大挠度(mm);q-作用在方木上的线荷载(kN/m):q=8.57 kN/m;l-计算跨度:l=1000.0 mm ;E-方木弹性模量(N/mm2):E=9000.00 N/mm2;I-方木截面惯性矩(mm4),I=8.33×106mm4。 方木的最大挠度计算值: ν= 0.677×8.57×10004/(100×9000×8.33×106) = 0.77 mm; 方木的最大容许挠度值: [ν] = 4 mm; 方木的最大挠度计算值 ν=0.77 mm 小于方木的最大容许挠度值 [ν]=4 mm,满足要求。 2.2.1.2 钢管桩受力计算 单根钢管桩受力为42×10/2=210 kN 根据《港口工程桩基规范》,钢管桩轴向承载力可按下式计算: Qd=(U×∑qfii×li+η×qri×A)/γR (7) 式(7)中:Qd为单桩承载力设计值;U为桩身周长(m);η为承载力折减系数,取0.68;γR为承载力分项系数,取1.55;A为桩端截面积(m2)。 根据地堪报告,钢管桩入土时处于粉质粘土层,qfii=42 kpa,qri=40 kpa,入土3.0 m时,其承载力为:Qd=240.88 kN>210 kN。 入土3.0 m满足要求。 2.2.2 安装顺序 (1)第一步:安装靠岸侧的4节,重30.7 t,汽车吊就位于堤下平直段,工作幅度为srt((14.4/2)^2+6.6^2)=9.8 m,考虑富余量,以10.0 m计。 (2)第二步:安装靠江侧的4节,重30.7 t,汽车吊位于江堤路内,与江堤轴线垂直。工作幅度为:14.4/2+(17.3-14.4)=10.1 m。 (3) 第三步:安装中间的6节,重45.9 t,汽车吊位于江堤路中,与江堤轴线平行。此时,工作幅度为:6.6/2+3=6.3 m,考虑富余量,以7.0 m计。 2.2.3 钢丝绳选择 (1)钢丝绳长10 m。以钢丝绳与水平线之间的夹角不小于60°为原则。吊耳间距为6.6 m。钢丝绳长度为10 m,那么夹角为: arccos(6.6÷2÷10)=70.7°>60°,满足要求。 (2)钢丝绳的数量。钢丝绳选择4根,构件上每个吊环一根钢丝绳。 (3)钢丝绳直径不小于43.0 mm。以45.9 t起重量最不利验算。 ①水平夹角,当钢丝绳的长度为10 m时,钢丝绳系挂在吊耳上后,钢丝绳与水平线之间的夹角为70.7°。②钢丝绳的轴线拉力计算,考虑钢丝绳在最不利状态时,有三根同时受力,因此,此时每根钢丝绳所受拉力为: (45.9÷3×9.8)÷sin(70.7°)=158.84 kN。 ③43.0mm钢丝绳的破坏拉力计算,钢丝绳的型式为“6×37+1”,根据 《建筑施工起重吊装工程安全技术规范》 (JGJ276-2012)表A.0.1-2,可知φ43钢丝绳当容许拉应力为1700 MPa时,钢丝破断拉力总和为1185 kN。 ④结论,6×37钢丝绳考虑0.82的钢丝绳荷载不均匀系数。根据《建筑施工起重吊装工程安全技术规范》(JGJ276-2012)第4.3节规定:当利用吊索上的吊钩、卡环钩挂重物上的起重吊环时,安全系数不应小于6。所以钢丝强容许拉力为:0.82×1185/6=161.95 kN。 158.84 kN,<161.95 kN,因此,选择直径为43mm,长度为10m,容许拉应力为1700MPa的钢丝绳满足要求。 2.2.4 卡环选择 (1)卡环型号为17.5GD。 (2)同样以轨道梁为最不利情况进行验算,根据《简明施工计算手册》表12-7,型号为17.5GD的卡环,其安全荷载为:171.5kN>158.84kN,因此满足要求。 2.2.5 汽车吊选择 (1)工况分析 以起重30.7 t,工作幅度11 m和起重45.9 t,工作幅度7.0 m两种情形分析 (2)150 t汽车吊起重性能如表1所示。 表1 150 t汽车吊起重性能 (3)由表1可知,吊臂21.3 m时,工作幅度7.0 m时可起重53.3 t>45.9 t;吊臂25 m,工作幅度10.0 m时,起重量为35.7 t>30.7 t,此时,安装高度最大为sqr(25×25-11×11)=22.4 m,安装时需要高度为:(31.3-19)+10sin(70.7°)=21.7 m<22.4 m。 综合两种情形,选择150 t汽车吊可行。 两种吊装工艺均具备可行性。分片吊装时起吊过程较为简单,但工序多,吊装时应注意各工序的搭接;分段吊装时工序少,临时工作平台的设置是关键和难点,段与段之间的连接也是质量控制重点。 大跨度钢廊道吊装施工过程中,分片吊装和分段整体吊装均能降低起重时的起重量,降低安全风险和吊装难度,本工程的成功实例希望能为其它类似工程提供借鉴。

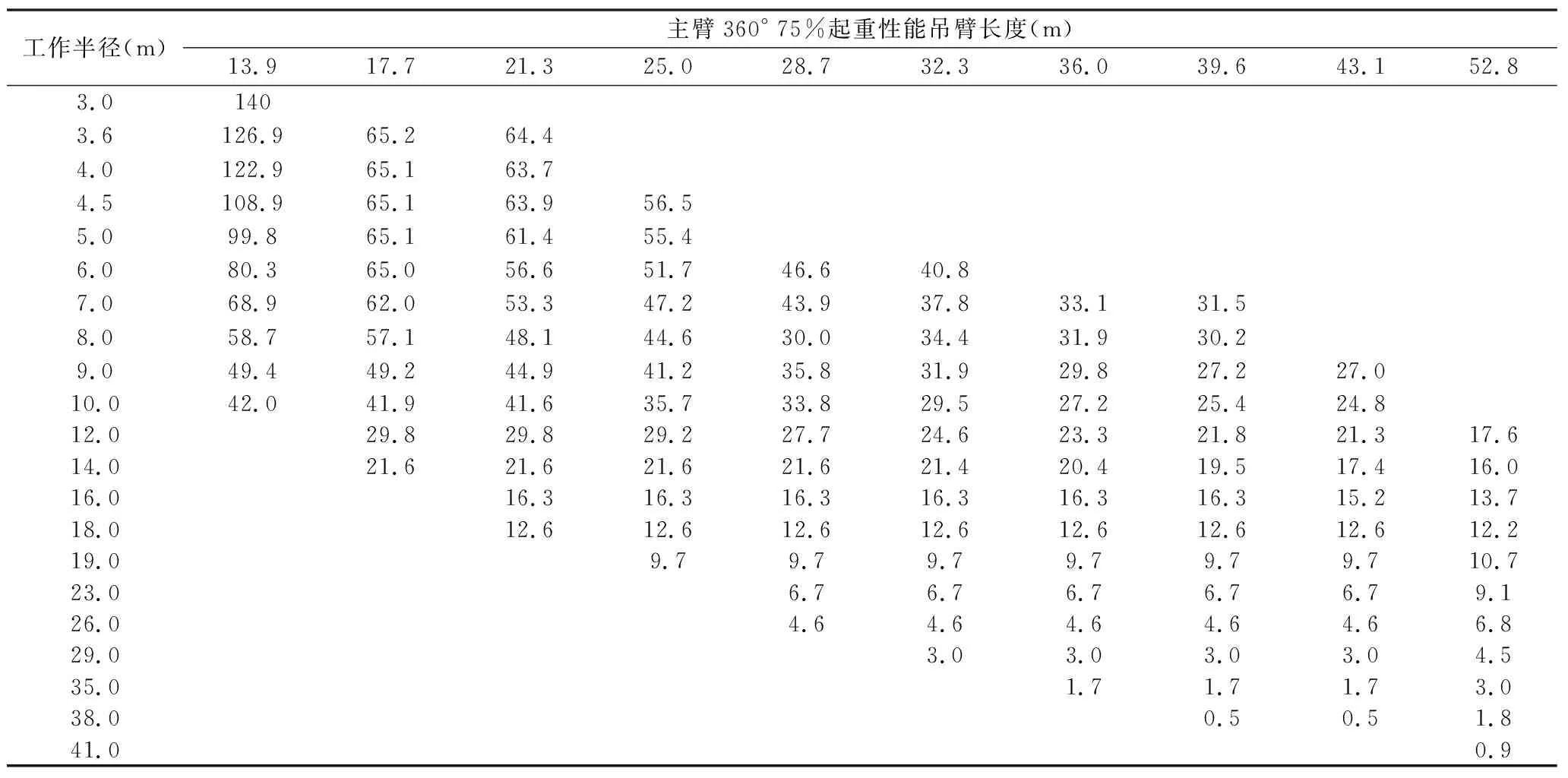

3 工艺比较

4 结语