环氧乙烷和乙二醇不锈钢螺栓腐蚀断裂原因分析

2018-11-03,

,

(福建联合石油化工有限公司,福建 泉州 362800)

1 概 况

该公司0.18 Mt/a环氧乙烷(EO)装置和乙二醇(EG)装置,于2015年3月建成投产,其中氧化区域的纯氧输送系统氧气过滤器前后管线及法兰均为304材质。氧气管线的工作压力为2.8 MPa,工作温度为常温。2017年10月2日,装置操作人员在进行现场巡检时发现,纯氧输送系统氧气过滤器前法兰的一根不锈钢双头螺栓断裂,氧气泄漏,被迫进行在线更换。

10月8日,该公司组织检测人员对该系统17对法兰(其中:DN200,300LB的法兰14对;DN100,600LB的法兰3对)的所有连接螺栓(规格均为M24×165 mm)进行现场普查,经宏观检查发现至少23根不锈钢螺栓的光杆部分存在锈迹和裂纹,严重的已接近断裂。

10月12日,装置被迫临时停工抢修,更换了该系统所有的不锈钢螺栓。

为避免类似事故的再次发生,查明螺栓断裂的原因,该公司委托专业理化实验室对更换下来的螺栓随机抽样8根(表面无明显锈迹的编号为1号和2号,其余编号为3号至8号)进行了理化检测。

2 腐蚀调查

2.1 宏观检查

对抽样的8根双头螺栓进行目视检查发现,1号和2号两根表面未发现裂纹,锈迹轻微,表面呈不锈钢金属光泽。其他6根双头螺栓表面锈迹明显,且光杆部分均存在不同程度的表面裂纹,裂纹以环向为主,有分叉现象。目视检查结果见表1,裂纹形貌见图1。

表1 试样外观检查情况

图1 螺栓表面裂纹示意

2.2 固溶处理

分别从1号和8号样品截取部分试样进行了固溶处理,为了便于与原始样品进行铁磁含量、硬度及金相组织进行对比。

2.3 化学成分分析

对抽样的8根螺栓,采用直读式光谱仪进行了全定量分析,分析数据见表2。从表2可以看出:除1号螺栓的化学成分与相关标准相符以外,其他7根螺栓的碳含量均大大超过了ASTM A193—2004《高温用合金钢和不锈钢螺栓材料》标准中所允许最高碳质量分数(0.08%)的要求,碳含量越高材料的耐蚀性越差。

表2 化学成分分析结果 w,%

2.4 铁素体检测

用铁素体测量仪对所有螺栓原始试样及1号和8号螺栓经固溶处理后的试样进行了铁磁相含量测定,具体检测结果见表3。从表3可以看出,经固溶处理后1号和8号螺栓试样铁磁相含量与未经固溶处理螺栓试样的铁磁相含量均未发现明显变化,且所有试样的铁磁相含量基本正常。

表3 铁磁相含量测定结果 w,%

2.5 硬度检测

专业实验室对螺栓样品进行了维氏硬度检测。测试面为螺栓横截面,测试部位见图2,分别为螺栓中心(编号A)、1/2半径(编号B)及近表层处(编号C)各测三次,取平均值,具体检测结果见表4。从表4可以看出所有未经固溶处理的螺栓,其硬度值均高于经固溶处理钢的硬度值(螺栓用钢HB≤223)。硬度高是导致脆性断裂的原因之一,这一点也从断裂的螺栓均没有任何塑性变形得到了验证。

图2 螺栓硬度测试布置图

表4 硬度测试结果 HB

2.6 断口分析

2.6.1 断口宏观分析

将3号和5号裂纹部位打开,打开部位见图3,其配对的宏观形貌见图4和图5。从打开的断面宏观形貌图上可以看出,断裂面上呈现两种颜色,咖啡色的部位为裂纹断裂面,银色为人工敲断面,断裂面高低不平,具有典型的应力腐蚀开裂的宏观特征。

图3 3号和5号螺栓打开部位

图4 3号螺栓断口对应面

图5 5号螺栓断口对应面

2.6.2 断口微观分析

将3号和5号螺栓裂纹断口清洗后用电镜扫描观察断口的微观形貌。从3号螺栓微观形貌上可以看出断口的形貌呈咖啡色的区域均为沿晶开裂,并有沿晶的二次开裂存在,晶粒可见有滑移线(见图6),表现为典型的冷作硬化状态。而呈银白色的区域为韧窝断裂(见图7)。5号螺栓的断口形貌与3号的微观形貌基本一致,均具有典型的应力腐蚀开裂特征。

图6 3号螺栓沿晶开裂

图7 3号螺栓韧窝断裂

2.6.3 金相分析

分别对3号螺栓、8号螺栓原始状态及8号螺栓固溶后的试样进行了金相分析。

(1)原始状态金相分析

3号螺栓和8号螺栓原始状态金相微观形貌见图8至图11。

图8 3号螺栓裂纹微观形貌

从微观形貌图上可以看出,裂纹均开裂于螺杆外壁边缘,沿晶扩展,有主干和分支,具有典型的晶间型应力腐蚀开裂特征,晶粒较细,约8级,在晶内存在大量的滑移线,晶界不直也未发现明显的孪晶存在,由此可以推断该螺栓未进行固溶处理。

图9 3号螺栓裂纹微观形貌

图11 8号螺栓裂纹微观形貌

(2)固溶状态金相分析

8号螺栓固溶处理后的金相组织见图12和图13,经固溶处理后的金相组织为正常的奥氏体组织,晶粒内的滑移线基本消失,并观察到有孪晶存在,晶界相对较直,由于钢中的碳含量较高,所以晶内及晶界均有碳化物析出。

图12 12号螺栓固溶后金相组织

图13 8号螺栓固溶后金相组织

2.6.4 断口表面腐蚀产物能谱分析

分别对3号、5号螺栓断口表面进行了能谱分析,分析结果见表5。从表5可以看出:断口上的腐蚀性元素主要有O,S和Cl,局部检测到少量的Na元素。

2.6.5 金相试样裂纹缝隙内腐蚀产物分析

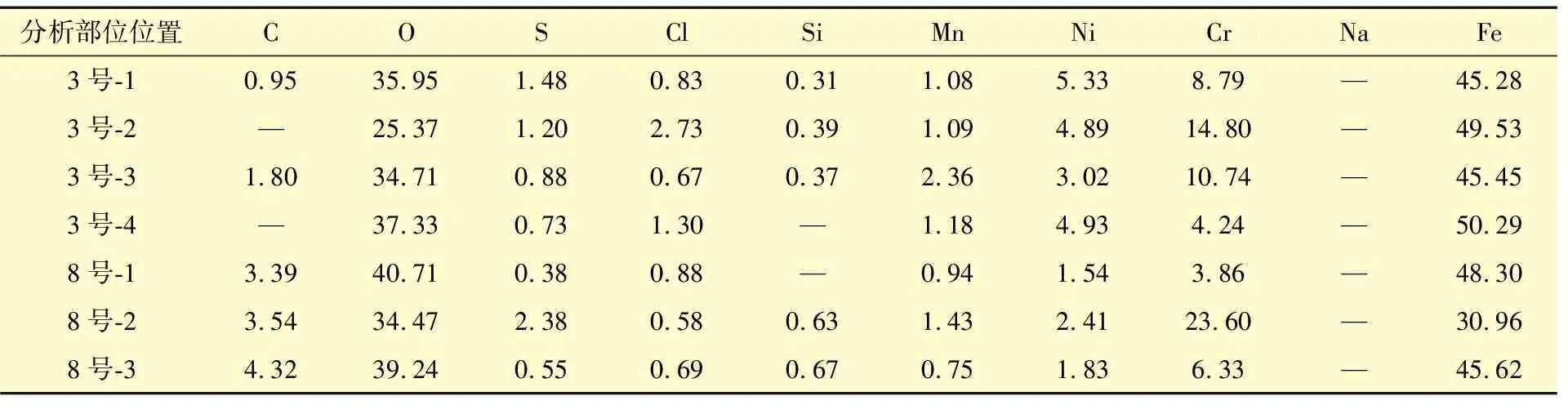

分别对3号、8号裂纹缝隙内腐蚀产物进行了能谱分析,分析结果见表6。从表6可以看出断口上的腐蚀性元素主要有O,S和Cl。

表5 断口表面腐蚀产物能谱分析结果 w,%

表6 裂纹缝隙内腐蚀产物能谱分析结果 w,%

3 腐蚀开裂原因分析

3.1 理化检测数据分析

(1)碳含量严重超标是导致不锈钢螺栓断裂的主要原因。通过化学分析可以看出,除未断裂的1号螺栓外,其余7根螺栓的碳含量均大大高于ASTM A193—2004《高温用合金钢和不锈钢螺栓材料》标准中允许的最高碳质量分数为0.08%的要求。碳含量越高不锈钢的耐蚀性越差。

(2)未进行固溶处理不锈钢螺栓耐蚀性和力学性能明显下降。金相分析结果表明:未经固溶处理螺栓的奥氏体组织内部存在大量滑移线,而经固溶处理的金相组织为有孪晶且晶界较直的奥氏体+碳化物析出相。300系列的奥氏体不锈钢未经固溶处理的,其耐蚀性和力学性能下降,导致了腐蚀断裂。

(3)硬度值超标加剧不锈钢螺栓脆性断裂。从硬度检测的数据可以看出,未经固溶处理的螺栓硬度值均远远高于ASTM A193—2004《高温用合金钢和不锈钢螺栓材料》标准中对防止应力腐蚀开裂B8钢的硬度值不大于223 HB的要求,硬度越高应力腐蚀开裂的可能性越大。

(4)螺栓误用是导致腐蚀开裂的直接原因。该系统原设计的螺栓材质为35CrMoA/30CrMoA,而现场使用的螺栓均为不锈钢螺栓,耐氯离子的腐蚀明显下降,且与设计不符。

(5)施工管理不到位同样也是造成螺栓腐蚀开裂的原因之一。从现场更换下来的螺栓可以看出,不锈钢螺栓混搭严重,有全丝的和有双头的,另外施工单位在安装及检查气密性时,采用大锤敲击扳手,存在预紧力过大的问题。螺栓受力过大破坏表面钝化膜,导致腐蚀介质侵蚀,加剧腐蚀开裂。

3.2 环境因素

(1)该公司地处东南沿海,EO/EG装置所处环境紧邻海洋,空气潮湿,雨量丰富,并且海风中夹杂着大量的盐类颗粒。潮湿的空气,在螺栓表面冷凝形成含氯离子的电化学腐蚀环境。

(2)在腐蚀环境和所承受的预紧力共同作用下,加剧螺栓应力腐蚀开裂,直至最终断裂。

4 综合分析

螺栓的宏观检查、化学成分分析、硬度测试及金相组织分析等结果表明,碳含量超标和未进行最终固溶处理是导致螺栓应力腐蚀开裂的根本原因。

EO/EG装置所处环境紧邻海洋,空气潮湿且夹杂着大量的盐分,容易在螺栓表面冷凝形成含氯离子的腐蚀环境,300系列奥氏体不锈钢对氯离子的应力腐蚀开裂具有较强的敏感性。另外在相同的氯离子含量、温度及应力水平下,应力腐蚀开裂的敏感性主要与碳含量、强度及热处理状态有关。碳含量越高的不锈钢耐蚀(特别是抗晶间腐蚀)性能越差、强度(硬度)越高应力腐蚀敏感性越大。最终固溶处理对非稳定型300系列奥氏体不锈钢而言,是保证具有良好的耐蚀性和力学性能的关键。ASTM A193标准中明确规定在应力腐蚀环境下使用的奥氏体不锈钢需进行固溶处理。

检测数据表明,除未断裂的1号螺栓外,其余7根螺栓的碳含量均大大高于标准中规定的最大值。同时所有螺栓的硬度也不符合相关标准对腐蚀环境下螺栓硬度的要求。金相组织分析结果显示所有的螺栓未经固溶处理。根据裂纹的特征、断口形貌、腐蚀产物性质并结合其使用环境可以判断,螺栓的断裂是典型的晶间型应力腐蚀断裂,而碳含量超标和未进行最终固溶处理是导致螺栓应力腐蚀开裂的主要原因。施工管理不到位,预紧力过大加剧应力腐蚀断裂是次要原因。

5 改进措施及建议

(1)更换系统所有不锈钢螺栓为低合金钢螺栓(35CrMoA+PTFE,30CrMoA+PTFE),即装置专利商推荐采用的喷涂特富龙(PTFE)的低合金钢螺栓。

(2)加强对公司紧邻海边装置不锈钢螺栓的腐蚀监测。

(3)采购正规厂家生产的不锈钢螺栓。

(4)对于不锈钢螺栓,供货条件必须明确热处理状态为固溶处理,避免产生冷作硬化现象,提升不锈钢螺栓的耐蚀性和韧性。

(5)加强施工质量管理,避免螺栓预紧力超过规范要求。