乙烯裂解气压缩机四段后冷器管束腐蚀原因分析

2018-11-02厚香

,, , ,厚香

(福建联合石油化工有限公司,福建 泉州 362800)

1 乙烯裂解气压缩机后冷器腐蚀

(1)2016年3月,某公司0.99 Mt/a乙烯装置,曾因裂解气压缩机(K20201)二段后冷器(E20202AM/BM)发生大面积泄漏,以致大量裂解气进入循环水侧产生气阻,导致乙烯装置被迫临时停工抢修。经检查发现换热管外壁有大量的腐蚀坑,局部已经出现腐蚀穿孔,见图1。

图1 E20202BM换热管外壁腐蚀状况

通过腐蚀调查和分析认为,该装置自2013年脱瓶颈改造后,裂解气压缩机二、三段后冷器换热管外壁,一直处于H2S+CO2+H2O为主的腐蚀环境中,从而导致换热管腐蚀穿孔。而循环水侧的腐蚀,加剧腐蚀穿孔同样不可忽视。事件后,该公司更换了K20201段间所有外腐蚀严重的换热器管束,并在段间换热器工艺侧开始加注缓蚀剂,基本解决了裂解气压缩机一、二、三段段间后冷器裂解气中酸性物质腐蚀问题。四段后冷器处于碱洗塔后不存在工艺侧腐蚀的问题。

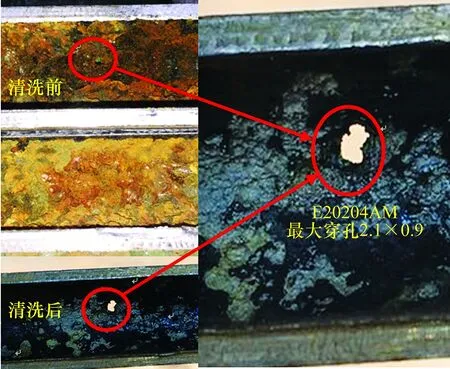

(2)2018年2月13日,该公司乙烯装置因裂解气压缩机(K20201)四段后冷器(E20204AM/BM)循环水泄漏量突然加大,大量裂解气进入循环水侧,循环水侧发生气阻,导致裂解气压缩机五段出口超温(110 ℃)报警,K20201机组联锁停车,乙烯装置被迫再次停工抢修。经抽取换热管剖开检查,发现E20204AM/BM换热管内壁有密集的腐蚀坑,局部已出现穿孔,见图2。

图2 20204AM换热管内腐蚀形貌

2 设备概况和腐蚀泄漏

2.1 设备概况

2013年,该公司乙烯装置脱瓶颈改造时,裂解气压缩机四段后冷器(E20204AM/BM)是由原后冷器(E20204A/B)改造而成。壳体利旧、管束更新。管束由四管程改为两管程,换热管排列型式由正方形排列改成转角正方形排列,换热面积由1 189.4 m2增加到1 514 m2,属于浮头式换热器,壳程为裂解气,管程为循环水。改造后,于2013年12月投入使用。2009年至2013年改造前,共运行4 a未发现有明显腐蚀。E20204AM/BM改造后设备的主要技术参数见表1。

表1 设备主要技术参数

2.2 腐蚀泄漏及处置措施

(1)2016年11月,该公司乙烯装置计划停工消缺期间,对裂解气压缩机(K20201)段间所有换热器进行了全面的高压水清洗,并试压查漏。查漏过程中发现E20204AM管束部分换热管存在微漏。清洗前管板微生物黏泥覆盖整个管板,见图3。经试压后共堵管消漏516根,堵管部位见图4。检查结果表明系统已长期存在微漏。

图3 E20204AM清洗前微生物粘泥覆盖

图4 E20204AM换热管堵管示意图

(2)2017年8月11日,K20201出口温度升高,分析判断E20204AM再次出现泄漏。鉴于E20204AM/BM处于系统流程上的特殊位置无法在线处理。经风险评估后决定,在段间换热器E20204AM/BM循环水出口管线上增设了DN20临时排气管线,排放泄漏进入水侧的裂解气至火炬系统,避免气阻,见图5。经打开阀4、阀6约30%后,裂解气压缩机(K20201)温度趋于正常。但换热器E20204AM继续带病运行。

图5 循环水侧临时排气措施

(3)2018年2月11日,E20204AM/BM裂解气侧出口温度再次报警(50 ℃),最高达56 ℃,K20201五段出口温度最高至99 ℃,判断E20204AM/BM发生了泄漏。经同时开大临时排送火炬阀1、阀3;阀4、阀6至约70%,裂解气侧出口温度恢复正常,K20201继续维持运行。

(4)2018年2月12日,E20204AM/BM裂解气侧出口温度再次升高46 ℃,接近报警,K20201五段出口温度最高至91 ℃。判断E20204AM泄漏出现增大的趋势。排送火炬阀1、阀3;阀4、阀6被迫全开,K20201勉强继续维持运行。

(5)2018年2月13日,裂解气压缩机四段后冷器E20204AM/BM泄漏继续增大,超过循环水高点DN20排火炬泄放线的泄放能力。大量裂解气进入循环水侧,阻碍循环水流动。由于气阻使E20204AM/BM失去换热能力, 该换热器出口温度迅速升高,最终导致K20201五段出口温度(TI20031M)超温(110 ℃)报警,K20201机组联锁停车,乙烯装置被迫再次停工抢修。

3 腐蚀原因分析

3.1 取 样

乙烯装置K20201五段出口温度超高导致乙烯装置被迫临时停工抢修,停工抢修共更换管束9台,分别为:裂解气压缩机K20201后冷器E20201A/B/C/DN、E20203A/B/CN和E20204AM/BM。为全面掌握裂解气压缩机K20201四段后冷器(E20204AM/BM)的腐蚀原因,该公司对K20201系统更换下来的9台后冷器管束进行了全面的分析检查。分别从E20201C/DN管板侧结垢严重、E20203CN有明显外腐蚀的部位,随机取了1根换热管;另外重点对导致该次停机事件的K20201四段后冷器(E20204AM/BM)进行了灌水、打水压查漏,对相对较为严重的E20204AM的3根换热管(编号E20204AM-1/2/3)、E20204BM的1根换热管(编号E20204BM-1)进行了抽管并全面腐蚀检查。E20204AM/BM抽管部位见图6和图7。

图6 E20204AM泄漏管取管位置

图7 E20204BM泄漏管取管位置

3.2 腐蚀分析

3.2.1 宏观检查

(1)清洗前,目视检查发现:E20201A/B/C共3台后冷器管板有微生物黏泥、黄泥沉积;E20201DN,E20203A/B/CN和E20204AM/BM共6台水冷器入口侧管板存在塑料、石棉板和破布等杂物堵塞,出口侧管板黏泥沉积;除E20204AM/BM以外,工艺侧其余管束外表面均有不同程度的聚合物。

(2)清洗后,目视检查发现:E20201A/B/C/DN,E20203A/B/CN共5台工艺侧均存在轻微的腐蚀坑,E20203CN腐蚀相对较为严重,腐蚀坑最深约0.9 mm;所有的管板侧均未发现明显腐蚀。

宏观检查结果表明工艺侧未发生明显腐蚀。但通过微生物黏泥和黄泥沉积等现象可以看出,循环水侧的腐蚀不可避免,应引起足够的重视。目视检查结果见表2;外观形貌见图8至图14。

表2 宏观检查情况

图8 E20201A管板微生物黏泥沉积

图9 E20201C管板黏泥、黄泥沉积

图10 E20203CN杂物堵塞

图11 E20201DN杂物堵塞

图12 E20203CN换热管外腐蚀形貌

图13 E20204AM管板杂物堵塞、黏泥沉积

图14 E20204BM管板杂物堵塞、黏泥沉积

3.2.2 剖面检查

从E20201C/DN和E20204AM/BM腐蚀比较严重的部位各截取一个截面; 基于E20203CN工艺侧腐蚀相对其他管束较明显,共截取3个截面。腐蚀形貌见图15和图16。从图15和图16可以看出:

(1)E20201C/DN内壁结垢严重、局部腐蚀明显,外壁腐蚀轻微;

(2)E20203CN内壁结垢较为严重、局部腐蚀明显,其中E20203CN2外壁有明显腐蚀坑;

(3)E20204AM/BM内壁硬垢严重、局部可见明显的腐蚀坑,外壁未发现明显腐蚀。

从图15和图16也能看出,该次的腐蚀主要以循环水侧的垢下腐蚀为主。

图15 20203CN换热管截面腐蚀状况

3.2.3 内外径测量

分别选取腐蚀相对较严重的换热管从横截面检查,经除垢后进行内、外径测量。测量结果见表3。由表3可以看出:除E20203CN-1/2(局部外损伤部位)最大与最小外径差值较大外,其余所有换热管最大与最小的外径差值都较小;但是最大与最小的内径差值都较大。由此再次证明除E20203CN-1/2以外,本次循环水换热管的腐蚀均以循环水侧的腐蚀为主。

图16 E20201C/DN/20204AM/BM换热管腐蚀

测试部位外径/mm最大最小相差值内径/mm最大最小相差值E20201C-119.0218.630.3916.3815.021.36E20201DN-118.9918.630.3615.9815.210.77E20203CN-125.1423.631.5120.5119.620.89E20203CN-225.0224.011.0122.0620.731.33E20204AM-119.0619.010.0516.3315.011.32E20204BM-118.9918.870.1216.3615.211.15

3.2.4 剖管检查

腐蚀调查过程中,对造成该次停工事件的E20204AM/BM 3根换热管、E20204BM 1根换热管进行剖管检查,剖开后的腐蚀形貌见图17至图20。从图17和图18可以看出,清洗前结垢严重,几乎覆盖整个换热管内表面。经机械清洗后可以看出垢下腐蚀严重,多处存在密集型腐蚀坑,部分已经腐蚀穿孔或接近腐蚀穿孔。从图19和图20可以看出,E20204AM最大的穿孔尺寸为2.1 mm×1.1 mm;E20204BM最大的穿孔尺寸为2.6 mm×1.3 mm,泄漏部位主要集中在换热管中部。通过对换热管内、外形貌的观察可以看出换热管外基本没有发生腐蚀,腐蚀主要集中在换热管内部。从换热管内结垢的形貌可以进一步判断循环水侧长期在低流速或死水状态下运行,从而导致换热管垢下腐蚀。

图17 E20204AM换热管内外形貌

图18 E20204AM换热管内清洗后

图19 E20204AM换热管穿孔形貌

图20 E20204BM换热管穿孔形貌

3.2.5 金相显微分析

从E20204AM编号为“1”的换热管上任意截取了一段,对横截面进行金相显微观察分析,见图21。结果表明,换热管局部腐蚀主要集中在换热管内部位置,即换热管的腐蚀主要为循环水的垢下腐蚀。

图21 E20204AM横截面显微组织

3.3 腐蚀产物分析

为确保腐蚀分析结果的准确性,停工后,该公司从现场抽出的E20204AM换热管内部采取了两份垢样(分别编号为:E20204AM-1、E20204AM-2),委托专业实验室进行了检测,检测结果如下:

(1)灼烧600 ℃减量检测:样品E20204AM-1挥发分为13%,剩余物质量分数为87%;样品E20204AM挥发分为20%,剩余物质量分数为80%。

(2)扫描电镜和能谱分析:试验结果表明换热管内的沉积物主要为铁的氧化物,少量为Si,Al,S,Cl,P,Ca和Ba等。具体检测数据如表4所示。

表4 垢样能谱分析结果 w,%

(3)XRF(X射线荧光)检测:垢样无机元素组成主要为铁的氧化物、SiO2,少量为S,Cl,P,Ca,Al和Mg等元素,具体检测数据见表5。垢样XRF分析报告表明:每个垢样都有质量分数为1%~2%的硫酸盐。循环水余氯长期维持在下限运行,微生物失控,导致硫酸盐还原菌(厌氧菌)滋生,形成垢下腐蚀,最终导致腐蚀穿孔。

表5 垢样XRF分析结果 w,%

3.4 腐蚀原因综合分析

3.4.1 循环水流速低

(1)受工艺的制约,循环水流速低,微生物黏泥沉积形成垢下腐蚀。历次流速测试的结果显示:E20201A/B/C等水冷器长期低流速运行(流速约0.2 m/s)。E20204AM/BM,2013年大修开工后至2017年8月一直低流速运行(流速约0.5 m/s)。循环水长期在换热管中低速流动,不可避免造成黏泥与微生物(如异氧菌等)在换热管表面缺陷位置吸附沉积,污垢覆盖造成金属表面形成电极电位不均匀,形成氧浓差电池,致使覆盖物下形成孔蚀或点蚀。同时,结垢还会使水中某些腐蚀成分如H+,OH-,Cl-,Mg2+和S2-等在垢下金属表面富集,进一步促进局部腐蚀发生,从而引发严重坑蚀并发生穿孔泄漏。另外,在垢下腐蚀过程中,由于流速低,循环水内含有的钙离子、镁离子不断与腐蚀产物和黏泥等混杂,易形成氧化铁、碳酸钙和碳酸镁等固体物质,即所谓的硬锈瘤。

(2)循环水杂物多,堵塞部分换热管,导致部分循环水管流速进一步降低或形成死水。黏泥量与微生物等在换热管中加速吸附和沉积,加剧垢下腐蚀。杂物一是来自循环水总管内带来杂物,二是来自循环水场的杂物。

(3)乙烯水冷器管径小,单根管线长度较长,清洗难度大,容易发生锈瘤沉积或其他杂物残留堵塞的现象,若循环水流速偏低,杂物、黏泥等容易沉积,堵塞水管形成死水,进而腐蚀加剧。

3.4.2 带病运行造成的恶果

(1)长期的低余氯运行加剧微生物滋生。2016年7月开始,丙烯冷凝器(E50501B/D)长期存在泄漏,急冷水换热器(E15171和E15172)间断存在泄漏,工艺侧介质丙烯、带油的急冷水漏到循环水中,造成循环水COD(化学耗氧量)上升,余氯下降。余氯长期维持在下限运行,微生物失控,硫酸盐还原菌(厌氧菌)滋生,导致垢下腐蚀(垢样分析报告表明:每个垢样都有1%~2%的硫酸盐),最终腐蚀穿孔。

(2)泄漏后的设备无法及时切出检修。泄漏导致了水质的恶化,恶化的水质又加剧了腐蚀的发生;同时腐蚀产物又为微生物提供聚集地,促进了微生物的滋生;另外腐蚀产物、微生物等不断聚集沉积,又加剧了垢下腐蚀。泄漏与腐蚀相互影响,互相促进。E20204AM/BM,2016年3月就发现工艺介质微漏,因生产需要一直处于带病运行状态,恶性循环加剧腐蚀。2017年11月开始强化杀菌,化工循环水浊度一直超标运行,浊度最高36 NTU。

(3)工艺介质泄漏到水侧。段间换热器壳程均为裂解气,管程为循环水。从该次抢修的换热器可以看出,E20201与E20203壳程存在不同程度的聚合物。E20203腐蚀较严重(坑深约0.9 mm);一旦腐蚀穿孔,壳程的硫化物泄漏进水侧,硫化物与铁形成硫化亚铁,极易吸附在管壁和管板上,造成局部腐蚀。

3.4.3 酸性物质加剧局部腐蚀

(1)2011年年底曾对段间冷却器冷凝液pH值进行分析,pH值维持在较低水平;2016年3月抢修后经取样分析,仍发现段间冷却器冷凝液pH值偏低。说明一、二、三段段间水冷器一直在酸性环境下工作。冷凝液pH值高低主要由冷凝液中H2S、有机酸浓度决定,pH值越低酸性越强,腐蚀越严重。裂解气压缩机一段E20201、三段E20203后冷器工艺侧的腐蚀情况和2016年3月压缩机二段E20202工艺侧腐蚀穿孔泄漏类似。换热管外表面局部均存在不同程度的腐蚀坑。

(2)2016年4月之前在裂解气压缩机段间未注入缓蚀剂,裂解气中酸性物质是导致腐蚀的主要原因, 由于裂解气中含有H2S等酸性物质,在冷凝器中发生气相到液相的相变过程最初瞬间(即露点),其腐蚀性强,裂解气凝液的pH值较低,铁含量较高。工艺侧的低pH值(约为4~5)容易造成换热器及后端凝液罐的腐蚀,主要表现为坑蚀,直至腐蚀穿孔。一旦发生腐蚀穿孔,裂解气泄漏进入水侧,导致系统水质恶化。

4 措施及建议

为确保装置长周期安全运行,严格控制设备的腐蚀处于可控状态,建议:

(1)加强水质监测。

(2)完善循环水流速监测计划。

(3)杜绝设备长期带病运行,避免恶性循环。

(4)防止杂物进入循环水系统。

(5)评估材质升级的可能性及经济性。