基于力控和PLC的盾构管片自动化生产线控制系统

2018-11-02

(中国水利水电第七工程局有限公司,成都,610081)

1 前言

目前,国内各大城市地铁建设快速发展,地铁盾构管片需求量越来越大,地铁盾构施工对于管片成品质量、尺寸精度有着严苛要求。本文以成都轨道交通18号线工程地铁盾构管片施工为例,介绍盾构管片自动化生产线控制系统设计。

成都轨道交通18号线是国内运行速度最快的地铁线路,设计最高时速为140km/h,也是目前国内在建的最长城市轨道交通(地铁)线路,总长度为67.93km。该线为成都地铁首次采用大直径盾构进行隧道掘进,在高富水砂卵石地层采用大直径盾构在国内外也属首次。该工程盾构管片采用错缝拼装的方式,管片混凝土强度为C50,抗渗等级为P12;成环后外径为8300mm,内径为7500mm,管片厚度为400mm,管片宽度为1500mm及1800mm两种,且首次采用榫槽设计。该工程盾构管片需求总量为31231环,月高峰需求强度约2710环。该工程盾构管片总需求量大,施工工期紧、任务重,且该型号参数管片成都地区为首次采用,无相关生产施工经验可借鉴;同时,成品管片质量要求严苛,成型后外观允许偏差为宽度±0.5mm、厚度+3mm~-1mm、弧弦长±1mm,成环拼装后允许偏差环/纵缝≤1mm,内径允许偏差±2mm,外径允许偏差+6mm~-2mm。以上均对盾构管片生产线的产能、生产效率、稳定性和可靠性等提出了巨大挑战。

地铁盾构管片生产技术的自动化和智能化水平直接影响着盾构管片的生产效率、施工成本和成品质量,进而影响到整个地铁建设工程的进度、使用寿命、后期维修等全过程。而盾构管片生产线实现自动流转的核心和关键,即控制系统,因而不断深入探索和优化盾构管片自动化生产线控制系统,对于提高盾构管片施工的智能化和管片产品质量有着重要意义。

2 管片生产线技术原理

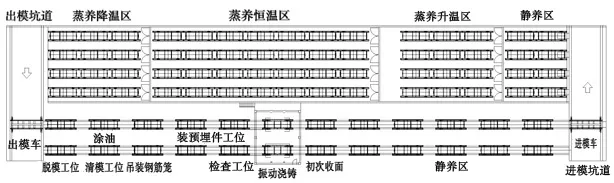

本文依托中国水利水电第七工程局有限公司新津管片厂,该厂目前正承担成都轨道交通18号线地铁盾构管片的生产供应任务,管片生产线采用通窑式管片自动化流水线,投入模具12套,流水线设计采用6线制,即2+4生产模式(2条作业线、4条蒸养线),可根据生产需要灵活选择1+2、2+3、2+4等生产模式运行。

2.1 生产线组成

主要由混凝土浇捣系统(振动室)、作业线、蒸养线、牵引和顶推系统、进模车、出模车、流水线轨道、养护系统(蒸养控制系统、蒸养窑门、蒸养管道等)、混凝土周转(高低料斗)等辅助生产设备组成。生产线依次设置有脱模、模具清理、喷涂脱模剂、钢筋笼和预埋件安装、合模、混凝土浇筑振捣、收水抹面等工位。

图1 生产线总体布置

2.1.1 混凝土浇筑振捣系统

主要由封闭式振动室、托举台、混凝土运输料斗、液压锁紧机构、气路快接装置等结构组成,用以完成管片浇注和振捣。

2.1.2 牵引和顶推系统

生产线上模具带有钢制滚轮,在牵引和顶推系统作用下在轨道上实现流转。牵引和顶推系统主要以液压油缸为动力源,采用杆式传动方式,传动杆间隔一个模具距离设置有模具挂钩,以实现固定模具位置并牵引和顶推模具的作用。

2.1.3 进、出模小车

进模车和出模车具有顶推、牵引模具的作用,以将模具从进、出模车移动至蒸养线(作业线),或将模具从蒸养线或作业线牵引至进、出模车;同时,进、出模车具备横向移动功能,实现模具自由移动至对应的蒸养线(作业线)。

2.1.4 养护系统

本工程蒸养线为通窑式养护线,养护窑通过设置窑门和隔墙,实现静养区、升温区、恒温区和降温区功能。蒸养管路布置于各区域轨道下方,养护系统采用PID架构,通过控制各区域内蒸养管路电动阀门的闭合,实现对温度的精确控制,以确保蒸养温度满足管片生产质量要求。

2.2生产线运行原理

该盾构管片自动化生产线动作原理为进、出模坑道的进、出模小车可在养护线和作业线之间自由流转。管片浇筑振动完成后,作业线模具开始顶推模具至进模车,出模车同时将模具顶推进入作业线脱模工位。两侧蒸养窑门开启后,进模小车将一个静养后的模具推入蒸养窑并将蒸养完毕的模具推出至出模坑道进出模小车;出模坑道出模小车运行到浇注线采用牵引系统将模具牵引至浇筑线,同时将浇筑完成的模具牵引至进模坑道进出模小车,进出模小车再交替运行到蒸养线将模具推入蒸养窑;以此类推,实现了模具在生产线的流转和循环。

3 控制系统硬件设计

3.1 控制系统架构

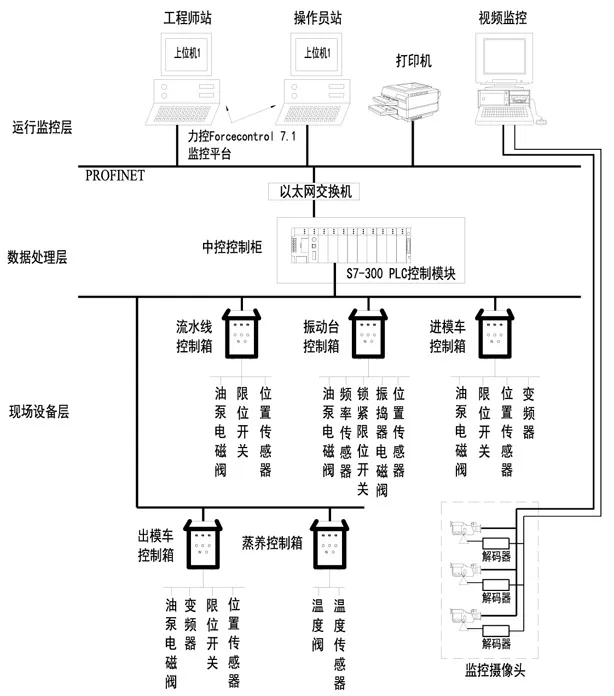

PLC控制系统的架构设计直接影响着该系统工程的施工成本、抗电磁干扰能力、通讯稳定性、安装灵活性、安全稳定性等,因而控制系统架构的设计尤为重要。通过工程实践和分析,盾构管片自动化生产线各设备组成较为单一,各目标控制设备布置集中(最远距离110m),且盾构管片对施工质量和生产连续性要求极高,控制系统的可靠性和稳定性要求严苛;同时系统需要监测和分析管片产量、流水节拍、蒸养温度、振动时间、故障诊断等数据,监测点数多,要求PLC硬件应具有强大的数据处理和通讯能力。本文依托的中国水电七局新津管片厂管片生产线控制系统基于集中式I/O架构,采用功能分类法进行设计,系统架构见图2。

图2 控制系统架构设计

3.2 控制系统硬件组成

整个控制系统由上位机、中央控制柜(下位机PLC)、视频监控系统、流水线控制箱、进模车控制箱、出模车控制箱、振动台控制箱、蒸养温度控制箱及安全限位开关、传感器等信号检测设备组成。控制系统各现场控制箱具备“手动”和“自动”两种方式,其中“手动”方式主要用于设备检修、故障处理和紧急情况的单机单点功能控制。

(1)上位机对生产线进出模车、牵引顶推油缸、振动台等设备运行状态,以及流水节拍、蒸养温度、各限位开关、传感器通断等信号和数据进行实时监测和控制,实现人机交互。

(2)下位机PLC(中央控制柜)主要对生产线各设备信号进行集中采集、处理,并传递至中央控制柜中的西门子S7-300 PLC进行执行,以实现生产线的自动化运转。

(3)视频监控系统设置在中央控制室内,与上位机并排设置,通过安装在生产线各个工位上方的高清视频摄像头,用以监控生产线各工位人员和设备工作状态,提高操作人员的可视范围,确保生产施工安全稳定。

(4)流水线控制箱主要用以执行1#和2#作业线、1#~4#养护线液压牵引顶推机构的动作,实现模具在作业线(养护线)上的自动/手动移动,并将各机构限位开关、传感器信号集中采集传输给下位机PLC。进(出)模车控制箱主要实现进(出)模车在蒸养线和养护线之间的横向移动,以及模具在养护线(作业线)与进(出)模车之间的位置转换等功能,同时实时采集进(出)模车推模油缸伸缩阀、位置锁紧/解锁阀、模具上(下)模钩、行走速度、位置等信号,传输给中央控制柜中PLC进行处理。

(5)振动台控制箱主要实现手动和自动方式结合,程序化控制附着式振动,实现“弱振”排气泡和“强振”促密实的功能,同时该控制箱对振动台的顶升/下降、锁紧/解锁机构进行控制,确保振动过程中的安全可靠,控制箱同样具备采集和传输振动频率、振动时间、生产节拍、位置传感器等数据和信号的功能。

(6)蒸养过程分为静养、升温、恒温、降温四个阶段,蒸养窑内采用自动门隔离,防止串温。蒸养温度控制箱主要用以通过温度传感器检测温度数据,变送并传输给PLC,再由PLC采用PID方式控制蒸养管路电磁阀的开度,以控制蒸养窑内每个区间的蒸气通气量,达到控制管片蒸养温度的目的。

4 控制系统软件设计

4.1 上位机设计

上位机采用国产力控Forcecontrol 7.1组态软件作为操作软件,通过PROFINET通讯协议和以太网工业交换机与下位机西门子SIEMENS S7-300 PLC连接,进行数据通信。通过人机交互方式,实现对设备状态监控、生产数据采集、故障诊断报警和报表统计打印等功能,同时,上位机能够灵活设置生产模式、蒸养时间、温度、振动时间等参数,以满足生产线生产工艺变化的需求和盾构管片生产质量控制的技术要求。

上位机界面设计了4个系统界面,分别为系统登录界面、监控界面、参数设置和反馈界面、报表操作界面。为方便用户,各界面均设置由当前日期、界面切换按钮等基本功能。

(1)登录界面主要实现系统登录和注销功能,系统设置有工程师、管理员和操作员三个级别和权限。界面右下角组态有最小化窗口、退出程序、重启和关机等按钮,方便用户进行系统操作;

(2)监控界面主要用以监控和模拟出模车、养护线、进模车、作业线、隔振台等设备的工作状态及其各限位开关、传感器、油缸、电磁阀等通断状态;同时,该界面具备显示各养护线温度数据、产量统计和故障诊断报警功能;

(3)参数设置和反馈界面主要实现对振动和蒸养过程参数和趋势的实时反馈,该界面可根据生产工艺需要设置振动台锁紧时间、强(弱)振时间、作业线油缸慢缩时间等参数,以达到控制节拍时间,提高生产效率和管片浇筑振捣质量的目的。同时该画面实时显示各蒸养区域温度,并记录和演示温度变化趋势图;

(4)报表操作界面主要用来记录管片蒸养温度参数,该界面设置有查询、打印、打印机设置、导出Excel报表等按钮,以满足用户对管片蒸养过程数据的全过程溯源,并进行记录、查询和归档。

4.2 下位机设计

下位机主要采用西门子SIEMENS S7-300系列中端PLC,主要由主机架(0)UR和扩展机架(1)UR组成。其中主机架(0)UR安装的模块有1个电源模块(PS 307 10A)、1个CPU模块(CPU 315-2 PN/DP)、1个接口模块(IM 365)、5个数字量输入模块(DI32×DC24V)和3个数字量输出模块(DO32×DC24V/0.5A);扩展机架(1)UR安装的模块有1个接口模块(IM 365)、1个数字量输出模块(DO32×DC24V/0.5A)、2个模拟量输入模块(AI8×12Bit)和2个模拟量输出模块(AO8×12Bit)。

下位机利用西门子Step7 V5.5 SP4编程软件,采用梯形图语言编程,主要包括OB1作业线控制程序、FC1养护线控制程序、FC2振动参数设置程序、FC3温度转换程序、DB1数据采集块等对象组成。系统编程完成后采用PLCSIM V5.4 SP5软件对控制系统进行离线仿真与调试。

5 结语

本文阐述的盾构管片自动化生产线控制系统,能按生产需要及时调整和优化工艺参数,且故障处理和维护能及时响应;同时在具备状态监控、生产数据采集、故障诊断报警和报表统计打印等功能的基础上,实现了生产模式、蒸养时间、温度、振动时间等参数设置功能,可根据需要动态调整流水节拍,实现了过程参数的可视化,提高了生产效率。本控制系统的设计和应用,为盾构管片生产线智能化技术的深化有着积极推动作用,且为盾构管片生产线在系统设计、优化等方面提供重要参考和借鉴。