碳纳米管/PDMS复合材料柔性阵列压力传感器制备与实验*

2018-11-02阮晓光柴润宁张学锋蔡安江

阮晓光,柴润宁,张学锋,蔡安江

(西安建筑科技大学,陕西省纳米材料与技术重点实验室,西安 710055)

近年来,由于柔性压力传感器兼有大的弹性拉伸应变,优异的导电性以及较好的重复性和耐久性已在人体运动检测[1]、健康诊断[2]、智能服装[3]和电子皮肤[4]等多个领域得以应用。但是传统的由金属箔或半导体组成的应变传感器灵敏度较低,且拉伸极限低,只能用于小应变检测。

因此具有本质柔性的压力传感器受到越来越多的关注。赵学峰等[5]采用MEMS工艺在PDMS柔性基底上制备了具有“V”型阵列微结构的银薄膜平行板电极,利用CNTs/PDMS聚合物的压电容特性,制备出具有良好的重复性的电容式柔性压力传感器。然而,电容式传感器信号容易受被测体干扰,且后处理电路复杂,这些缺点限制了其测量精度的提高。刘旭等[6]设计了具有柔性基底的PVDF压电薄膜传感器结构,利用PVDF粉末制备了压电性能良好的PVDF薄膜,实现了柔性PVDF薄膜传感器的制备。由于压电测量的固有特性,使其只能用于动态力测量,而且测量结果易受到环境温度等因素的影响,因此柔性压电传感器的测量精度也有待进一步提高。而电阻式传感器因结构简单、检测范围广、信号采集方便等优势备受关注[7]。

近几年,以导电填料填充高分子基体材料形成的具有压阻效应的复合材料,已成为材料的研究热点并在传感器领域开始应用。常用的导电填料有碳系填料、金属颗粒[8]以及半导体纳米线[9]。其中,碳系填料包括炭黑[10]、碳纳米管[11]、石墨烯[12],由于具有良好的导电特性和优异的物理性能应用更加广泛。在此三者中,碳纳米管所具有的一维结构,使其在压力等力学信号检测中表现出较高的灵敏度和稳定性,更适合传感器的应用[13]。在基体材料方面,树脂[14]、橡胶[15]等具有本质柔性的高分子材料都可以用作敏感材料的基材。其中,PDMS具有制备工艺简单、拉伸性强、化学惰性好等诸多优点,被广泛应用[16]。为了制备压敏材料,安萍等[17]以碳纳米管作为填充粒子,采用超声共混方法制备了CNTs/PDMS复合材料,通过改变CNTs与PDMS的配比,实现对复合材料电子输运特性以及电阻和电容的应力敏感特性的调节。高颖等[18]综述了CNTs/聚合物复合材料的制备方法及其在力学、电学和热学性能研究中取得的最新进展。分析了碳纳米管的含量、分散性、取向性以及表面功能化等因素对复合材料性能的影响。CNTs填充PDMS复合材料在物理、化学、力学性能等方面大大优于相同组分的常规聚合物复合材料[19],还保留了聚合物本身具有的多种材料特性,如高柔性、化学稳定性等。是一种理想的柔性传感器敏感材料。

针对目前柔性传感器结构复杂、制备成本高等问题,本文根据CNTs/PDMS复合材料的压阻效应提出了一种低成本、易操作的柔性压力传感器制备方法。通过溶液法制备了具有良好导电性和压阻特性的CNTs/PDMS复合材料,并以此复合材料为敏感材料,以FPCB工艺制备柔性电极,设计制备了4×4柔性阵列压力传感器,有效降低了柔性压力传感器结构设计与制作工艺的复杂性。用零电势法设计了阵列电阻读出电路与LabVIEW实现的上位机软件配合,实现信号读取和显示,完成了传感器性能测试,并通过一个应用实例验证了传感器的可用性。本设计可为柔性阵列压力传感器设计与制备提供参考。

1 实验

1.1 复合材料制备

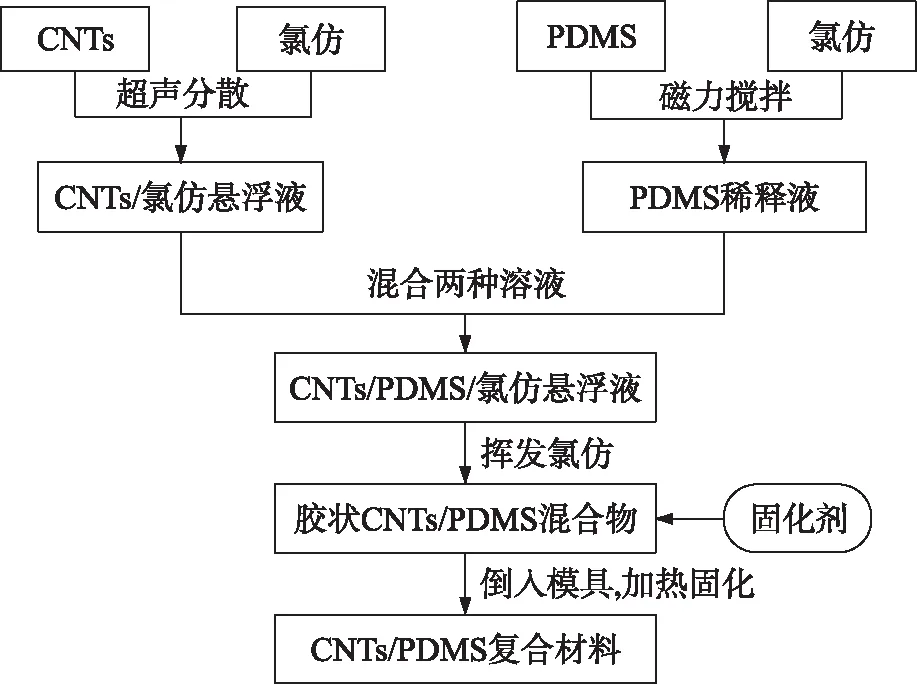

CNTs/PDMS导电复合材料采用溶液法制备,具体流程如图1所示。

图1 复合材料的制备流程

图1中,CNTs(中科纳米时代)作为导电填料,内径5 nm~10 nm,外径10 nm~30 nm,长度为10 μm~30 μm。PDMS(道康宁 184)作为柔性基体材料。

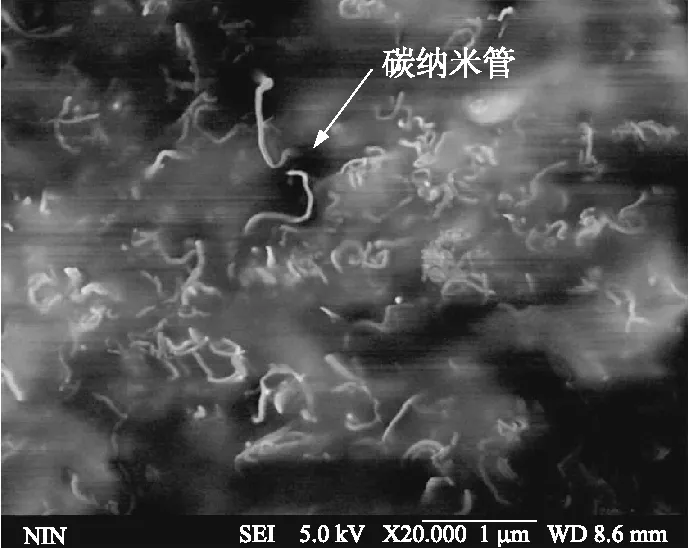

首先,用电子天平称取一定量的CNTs加入到氯仿中(7 mg/mL),通过超声分散,超声功率180 w,超声时长1 h,得到碳纳米管悬浮液。采用氯仿作为分散助剂是因为氯仿相较于其他有机溶剂更易于分散碳纳米管[20],且性能更加稳定。然后,取PDMS加入到氯仿中(500 mg/mL),用磁力搅拌器以1 150 r/min搅拌15 min,得到PDMS稀释液。最后,将两种溶液混合,进一步超声分散后得到CNTs/PDMS/氯仿悬浮液。然后将该悬浮液置于61.2 ℃(氯仿的沸点)的水浴中,挥发氯仿。该温度不影响碳纳米管的性能,加快了氯仿的挥发速度,而且能够防止碳纳米管再次团聚。待氯仿挥发完毕后,加入PDMS固化剂(质量比,预聚体:固化剂=10∶1),充分搅拌后抽真空,倒入模具加热固化后得到1 cm×1 cm的CNTs/PDMS复合薄膜。复合薄膜断面SEM图如图2 所示,可以看出碳纳米管均匀的分散在PDMS中,形成完整的导电网络。

图2 复合材料断面SEM图像

1.2 CNTs/PDMS复合材料电学特性测试

导电填料的浓度是影响复合材料电学特性的主要因素[21],为了研究填料浓度对复合材料电学特性的影响,制备了质量分数分别为3%、4%、5%、6%、7%和8%的6种不同的CNTs/PDMS复合材料。复合材料固化成膜后,用YC-2型有机硅导电银胶(南京喜力特胶粘剂有限公司)将薄膜与电极粘接,以降低复合材料与电极之间的接触电阻,然后用数字万用表测量其电阻值,并根据式(1)换算成电阻率。

(1)

式中:ρ为电阻率,R为测得的电阻,S为电极的面积。

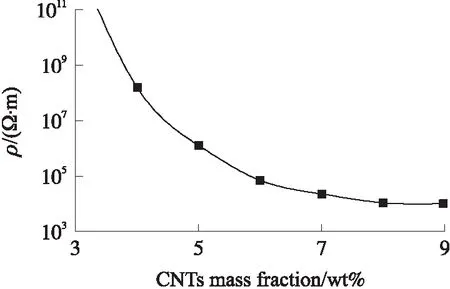

6种具有不同填料浓度复合材料的电阻率如图3 所示。

图3 不同碳纳米管浓度的复合材料导电性

由图3可见,当填料浓度增大到4%时,电阻率急剧下降,随着填料浓度的进一步增加,电阻率逐渐降低,据此推CNTs的渗滤浓度约为4%。当浓度大于8%时,复合材料的电阻率变化趋于一个定值,碳纳米管浓度的增加对其电阻率没有明显的影响。根据导电通道理论,此时复合材料内部形成完整的导电通道。一般来说,渗滤阈值附近的复合材料的压力敏感特性好,同时电阻率适中,便于测量,更适合作为传感器的敏感材料。

1.3 复合材料的压阻特性测试

复合材料压阻特性测试装置如图4所示,复合材料所受外力由数显推拉力计(HP-500)进行控制,电阻值由Agilent 34465a数字万用表实时测量,并通过USB上传到计算机。

图4 CNTs/PDMS复合材料压力传感性能测试装置示意图

当复合材料受到外界载荷作用时,碳纳米管在复合材料内部形成的导电通道的数量、性质均发生相应变化,使得其电阻值随之发生变化。敏感材料的灵敏度Sm可以表示为式(2):

(2)

式中,R0为初始电阻值,P为所受到的压力,R为施加压力后的电阻值。图5为渗滤区域内5%、6%、7% 3种CNTs浓度的复合材料的压阻特性曲线,随着压力的增大,复合材料的电阻值也增大,表现出正压阻效应。3种复合材料的灵敏度分别是0.011 kPa-1、0.006 kPa-1、0.002 kPa-1,随着CNTs浓度的增加,复合材料的灵敏度变低,但线性度变好。综合比较,6%浓度碳纳米管的复合材料的灵敏度适中,线性度好,电阻率较低,适合作为传感器敏感材料,因此选用CNTs浓度为6%的复合材料制备柔性阵列压力传感器。

图5 不同CNTs浓度的复合材料的压阻特性

2 传感器结构设计与制备

2.1 传感器结构设计

柔性阵列压力传感器采用单面电极布置形式,由16个传感单元组成,衬底采用FPCB基板,尺寸为42 mm×42 mm,敏感单元外圆环电极与内圆电极面积相等,保证电极与敏感材料接触面积一致。为了减少布线的数量,采用共行列电极布置形式,同一列的传感器单元共用一个列电极,在基板下层走线,同一行的传感器单元共用一个行电极,在基板上层走线。具体电极结构如图6所示,总共需要8根引线,降低了连接电路的复杂性,便于数据采集。

图6 传感器电极结构示意图与实物图

1.FPCB;2.有机玻璃模具;3.碳纳米管/PDMS复合材料;4.传感器阵列图7 传感器阵列制作示意图

2.2 传感器制备工艺

柔性阵列压力传感器制作工艺流程如图7所示。

具体步骤如下:①制备柔性电路板,FPCB基体材料选用聚酰亚胺,双层走线;②粘接模具与FPCB,模具外框与基板边缘对齐,内框尺寸为35mm×35mm,厚度0.5 mm;③将CNTs/PDMS复合材料倒入模具中,真空处理,并施加适当的正压力,以去除多余复合材料,保证固化成型后表面的平整。制作完成后的柔性阵列传感器如图8所示,表现出良好的柔性,可以实现较大程度的弯曲。

图8 柔性阵列压力传感器实物图

2.3 扫描读出电路

传感器采用的共行列电极结构,会引入串扰噪声,为了抑制串扰提高精度,本文选用零电势法,交替扫描行、列电极,可以有效消除由于泄露电阻造成的测量误差,并且降低了行列间的串扰噪声。当扫描第x行时,该行通过多路模拟开关与驱动电压相连,其余各行电极均接地。同时每一列均通过负反馈运算放大器实现输出。输出电压与被测电阻的关系,如式(3)所示,其中Vin为驱动电压,Rx,y为第x行、y列的传感器单元的电阻值,Vout为输出电压,Rf为反馈电阻值,当Rf选定后,Vout的大小由Rx,y决定,由此可知Rx,y的大小。放大器的反馈电阻Rf要选用高精度的精密电阻。

(3)

传感器测试系统如图9所示,包括4个部分:①传感阵列。由多路模拟开关控制传感单元的选通,并利用虚拟接地技术保持电极的零电位,通过运算放大器的工作特性消除串扰对测量精度的影响。②微控制器。以逐行扫描的方式对传感单元巡回选通。③A/D转换。将经过信号调理 、多路转换的传感器阵列输出的模拟信号转换为对应的数字而完成信号的获取[22]。④上位机。上位机中的LabVIEW软件把所测得的电压值根据式(3)换算成电阻值,再根据压阻特性曲线还原成表面压力值,并以强度图的形式显示出来,可以得到柔性传感器的压力分布及大小[23]。

图9 测试电路原理

3 传感器性能测试与验证

3.1 性能测试

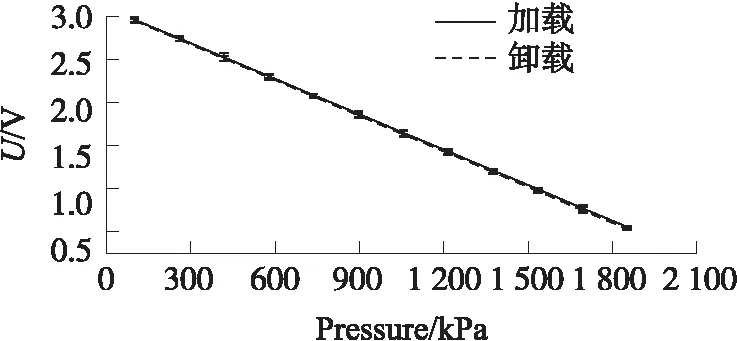

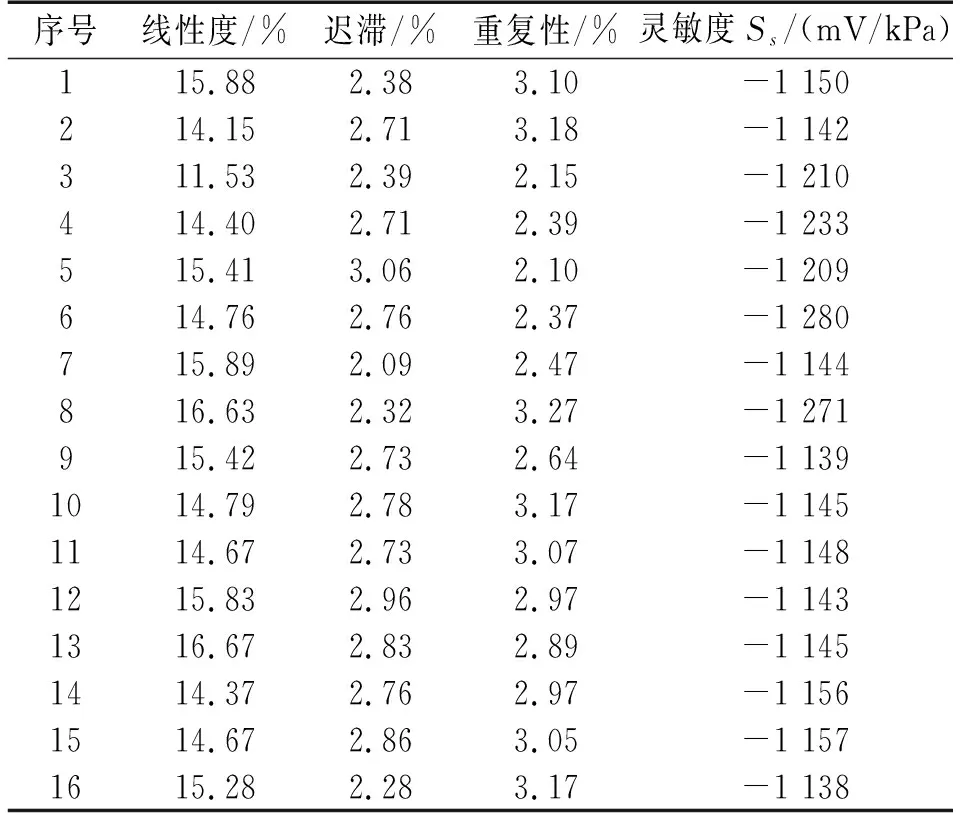

在实际应用中,传感器具备良好的性能是非常重要的,为了得到传感器阵列的主要性能指标,首先对传感器阵列的其中一个敏感单元进行压力测试,初始测试压力值设置为100 kPa,以消除接触电阻的影响,初始电压为3.0 V。由于复合材料的正压阻效应和电路的配置,随着压力的增大,电压随之减小,重复测试5次,测试结果如图10所示,线性度为15.88%、迟滞为2.38%、重复性为3.10%、灵敏度为-1 150 mV/kPa。用相同的方法对传感器阵列的其他敏感单元进行测试,测试结果如表1所示。

可以看出传感器阵列的一致性较好,但是线性度较差,主要原因可能是高分子基体材料的粘弹性以及碳纳米管形成的导电网络受到压力后发生形变造成的[24]。

图10 传感器单元压力-电压变化图

表1 传感器单元性能参数测试结果

3.2 实验验证

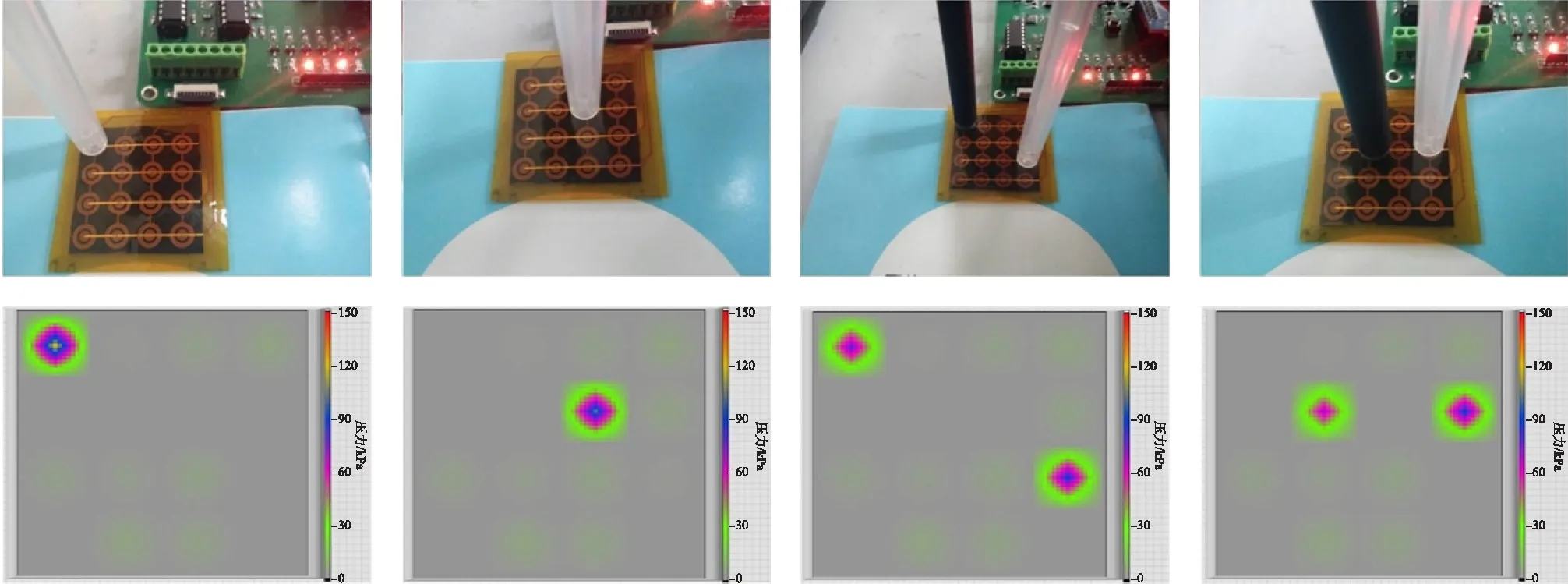

通过压力测试实验验证传感器与测试系统的有效性,将传感器接入扫描电路,如图11所示。

图11 传感器压力测试实验

用圆柱笔以不同的力按压不同的传感器单元,进行力的大小与分布信息测试,测试结果如图12所示。受到压力的传感单元在LabVIEW界面的颜色与其他区域可以明显区分,可以直观地读出传感器阵列表面所受到的压力大小与分布情况。

图12 圆珠笔按压不同传感单元产生的压力分布

4 结论

①通过溶液法制备CNTs/PDMS复合材料作为柔性阵列传感器的敏感材料,对不同浓度碳纳米管的复合材料的导电特性进行了研究。研究表明,复合材料导电的渗滤阈值约为4%,通过提高分散质量,可进一步降低渗滤阈值。

②研究了渗滤区域内5%、6%、7% 3种碳纳米管浓度的复合材料的压阻特性,随着压力的增大,复合材料的电阻值也在增大,表现出正压阻效应。3种复合材料的灵敏度分别是0.011 kPa-1、0.006 kPa-1、0.002 kPa-1,随着碳纳米管浓度的增加,复合材料的灵敏度逐渐下降,6%碳纳米管浓度的复合材料的灵敏度适中,线性度好,电阻率较低,可作为柔性压力传感器的敏感材料。

③制备了一种基于CNTs/PDMS复合材料和柔性电极基底的柔性阵列压力传感器。设计了阵列电阻读出电路与LabVIEW实现的上位机软件配合,实现信号读取和显示。

④通过传感器性能测试得到了主要的性能指标,完成了传感器的性能测试,结果表明传感器阵列的一致性较好,最后通过一个应用实例表明,该柔性阵列压力传感器及信号处理系统可以实现压力分布与大小的实时监测,可为柔性阵列压力传感器设计与制备提供参考。