热浸镀锌技术在电站锅炉产品上的应用

2018-11-02刘亚尼汪元奎

刘亚尼 董 猛 汪元奎

(东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

热浸镀锌是将表面处理后的钢铁材料组成的产品制件,浸入某一温度下的熔融锌浴中,一定时间后取出并冷却(某些工艺过程可能存在离心处理,是去余锌的一种方式),从而得到具有良好耐蚀性的金属锌镀层的一种方法。该镀层与钢铁基材结合紧密,不但能够有效地阻挡大气环境中的腐蚀介质的侵入,同时起到牺牲阳极、保护钢铁基材的作用。

在电站锅炉中,也涉及到相关热浸镀锌技术的应用,尤其对于不易进行涂装施工的部件,如平台扶梯的栏杆、扶手、踢脚板,各类螺栓连接副,格栅,花纹钢板及电缆桥架等。热浸镀锌技术极大地提高了生产效率。

本文就热浸镀锌产品的质量评价、缺陷修复、锌层涂装等常见问题,结合国内外规范进行归纳论述,供相关技术人员参考。

1 热浸镀锌质量评价

1.1 热浸镀锌层的外观

对于钢铁材料锌镀层外观,GB/T13912-2002[1]规定:“热浸锌制件,其主要表面应平滑、无滴瘤、粗糙和锌刺(如果这些锌刺会造成伤害),无起皮,无漏镀,无残留的溶剂渣,在可能影响热浸镀锌工件的使用或耐腐蚀性能的部位不应有锌瘤和锌灰”。

热浸镀锌的主要目的是增强金属材料的防腐蚀性能,美观和装饰性不应作为判断锌层是否合格的依据(特殊要求除外)。对于不影响热浸镀锌层的防腐蚀性能、且不会造成伤害、不影响相关产品后续使用的的锌刺、滴瘤等可以不予处理。

这里还需要明确两个问题:(1)锌层颜色差异。新鲜的热浸镀锌层其颜色明亮,久置锌层会因为表面氧化而颜色灰暗,但这并不意味着两者防腐性能的差异。在大气环境中暴露足够长的时间后,其颜色会趋于一致;(2)锌层表面的白锈。就体积变化而言,1份锌将生成500份的锈蚀产物(主要成分是碱式碳酸锌复合盐)。尽管锌层表面的白锈面积很大,但锌层的损失非常轻微,仅在短期内影响外观质量[2]。可以在热镀锌后进行铬酸盐、磷酸盐防锈处理[3]。

1.2 热浸镀锌层的厚度

热浸镀锌层的厚度是影响其防腐性能的重要指标。金属材料获得的镀层厚度,这与金属材料本身化学成分、表面状态、几何尺寸和热浸镀锌工艺选择等有关。一般认为镀层厚度越厚,防腐性能越好,寿命越长;但镀层过厚会导致外观出现麻面现象,同时降低镀层与基材的附着力。

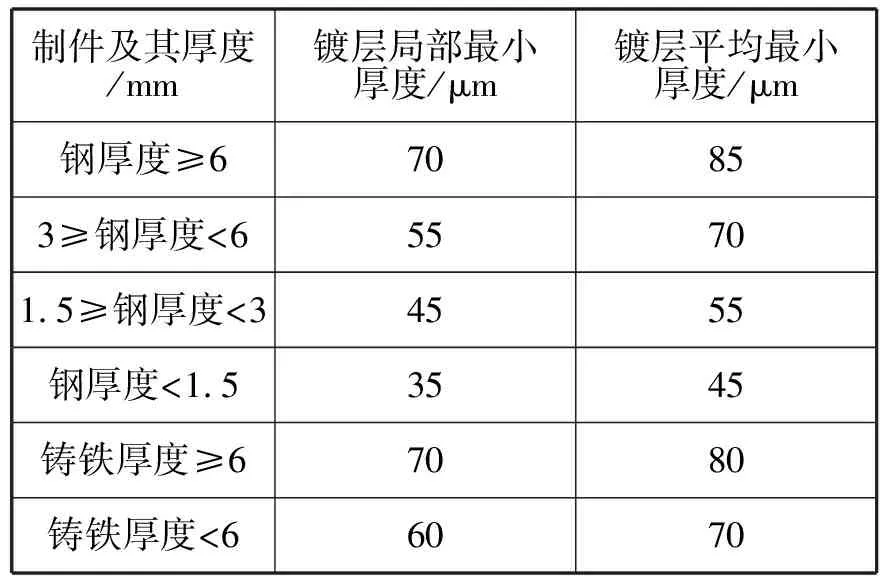

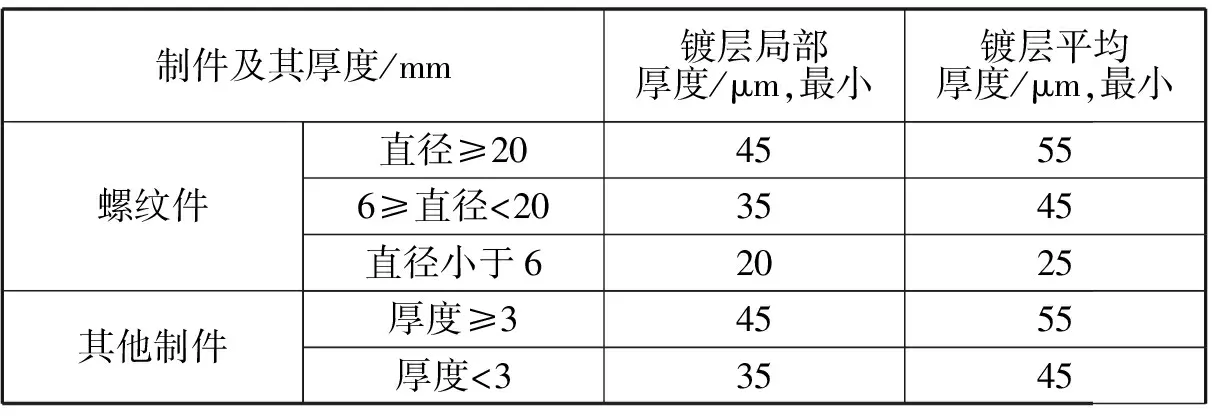

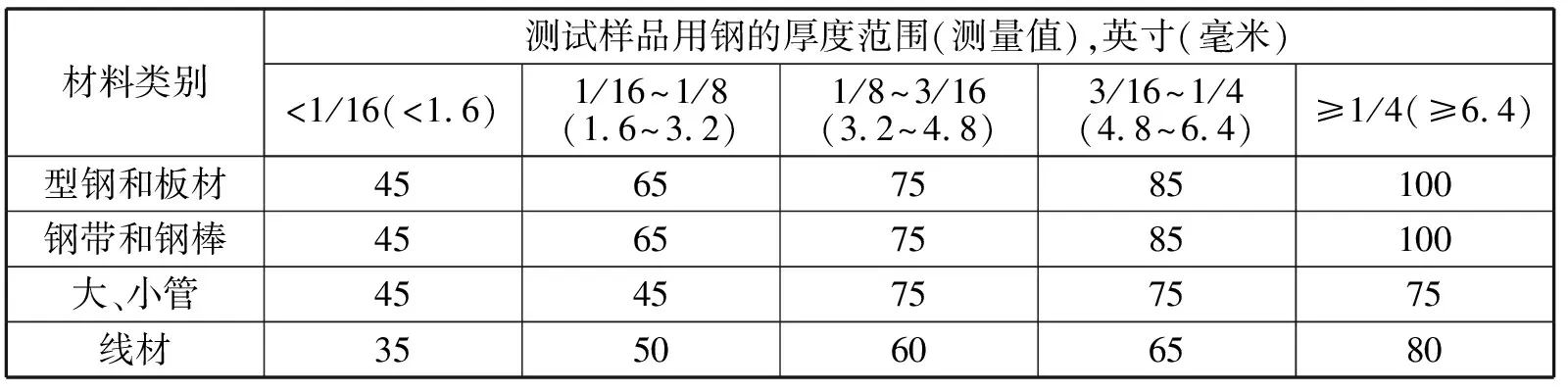

针对不同产品的结构,应用于不同基材的热浸镀锌层的厚度要求,相关标准给出了建议:(1)非螺纹件标准,如GB/T13912(等同于ISO1461)、ASTM A123、JIS H8461、DIN 50976、BS 729等,电站锅炉中主要应用标准是GB/T13912和ASTM A123;(2)螺纹件镀层标准:如ASTM A153、GB/T5267.3-2008(等同ISO10684:2004)。现将非螺纹件的锌层厚度规范归纳于表1至表4。至于紧固件,如螺栓、螺帽和螺丝涂层厚度的判定应设定在产品的某一部份,但不包螺纹部分。

表1 GB/T13912关于镀层厚度规定—未经离心处理的镀层厚度最小值

表2 GB/T13912关于镀层厚度规定—经离心处理的镀层厚度最小值

表3 ASTM A123关于镀层厚度规定—不同材料类别的最小平均厚度等级

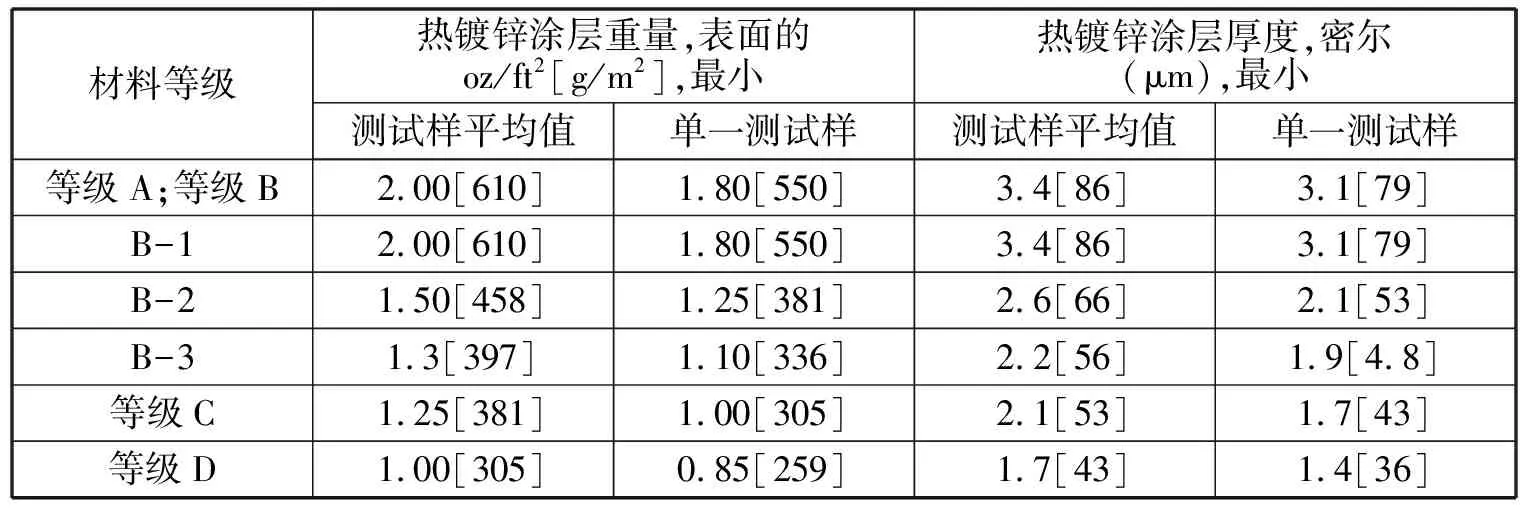

表4 ASTM A153关于紧固件镀层厚度规定—各种材料等级的热浸锌层的厚度或重量

注:每一零件的长度及指定等级B-1、B-2、B-3,参照每一零件制造后的成品尺寸[5]。

这些标准的镀锌层厚度值的设定,主要是基于各国的工业生产经验,在厚度值的设置上,差别并不大。在进行镀层设计时,建议参照以此类标准执行,不可一味增加镀层厚度。

2 热浸镀锌层缺陷修复

在生产、储存、运输及安装过程中,不可避免地会对镀层产生一定程度上的破坏,常见镀层的缺陷有:漏镀、切割烧伤、碰撞、焊接烧损等。对于这些常见的镀层缺陷的修复,相关标准分别给出了一些方法和规定。

2.1 GB/T13912-2002[1]对于镀层的修复主要基于生产过程所导致的漏镀,主要规定如下:

1)修复范围,热镀锌层的修复主要针对漏镀面,漏镀面不应超过总面积的0.5%,总面积不应超过10cm2;

2)修复方法,主要有三种即热喷涂锌、涂覆富锌涂料或者融敷锌合金,强调了修复层的厚度要求:热浸镀锌后还要进行涂装处理或者修复层的厚度须与原镀锌层的厚度相同,且修复区域内新的涂层厚度比本文表1或者表2要求的相应厚度厚30μm以上。

2.2 ASTM A123[4]对于镀层缺陷漏镀修复的规定:

1)修复方式参照ASTM A780[6]执行;

2)要进行修复的部分在其最窄处不应该大于1英寸(25mm);

3)每件产品上要修复的总面积不应该超过下面两者中的较小的:要镀锌总面积0.5%,或者36平方英寸每吨(22500mm2·t-1);

4)除采用锌涂层修复外,修复的镀锌厚度应该满足本文表3要求;涂锌的修复其厚度要比表3所要求的多50%,但是不超过0.004英寸。

2.3 ASTM A780[6]对于镀层缺陷漏镀修复的规定:

1)确定了修复的热浸锌涂层的种类,包括焊接或者切割导致的涂层烧伤、碰撞导致涂层损伤及首次热浸锌后的未涂装区域;

2)介绍三种热镀锌涂层缺陷修补工艺,包括锌基合金修补、含锌涂料修补、热喷涂修补。

此三种工艺中,以含锌涂料修补最为方便实施,在电站锅炉现场施工中最为常用。

3 热浸镀锌层涂装

由于设计需要(如防腐、美观、安全色要求等),部分热浸镀锌产品表面需要进行涂装。热浸镀锌层表面是相对光滑的,如果直接在热镀锌层表面进行涂装,油漆涂层与热镀锌层之间的附着力较差,出现涂层剥落的风险极大,如何保证油漆涂层良好的附着力是一个关键问题。

3.1 扫射处理

ISO12944-4[7]这样介绍:扫射清理的目的仅仅是为了清理或者粗化有机或者金属涂层,或者去除表面层(或者附着疏松的涂层),从而确保附着牢固涂层不会因为磨料冲击产生凹坑和剥落露出基材。

处理过程选取相应的面积区域进行试验和评定,并且选择合适的扫射清理参数,这些参数包括磨料硬度、喷射角度、喷枪与基材的距离,空气压力、磨料尺寸。一般情况下,扫射清理选择较低的空气压力和细砂。

由于热镀锌层厚度是相对较低且不均匀的,扫射处理的过程中,应该轻微地粗化表面锌层,否则会大大地减薄镀层本身厚度。扫射处理的工艺应参照相关标准要求或者通过试验确定。

3.2 AS/NZS4680[8]关于扫射处理的规定:

1)细颗粒的非金属磨料(如钛铁矿、石榴石等);

2)磨料尺寸大小应通过筛孔尺寸为150-180μm的筛网(80-100目)进行筛选;

3)扫射压力为275KPa(40psi);

4)扫射方向与表面的夹角不应大于45°;

5)喷嘴与表面的距离在350-400mm之间;

6)选用10-13mm的文丘里式喷嘴。

正常情况下,采用此工艺可以确保此等强度的扫射清理不会损坏热浸镀锌层表面,且去除的镀层厚度不会高于10μm。扫射清理结束后,应该按照涂装方案尽快进行涂装施工,ASTM D6386[9]规定扫射清理到第一道底漆的时间间隔不超过1h。

不同的标准对于扫射工艺参数的要求会不一样(ASTM D6386要求不同于AS/NZS4680),不同的生产厂家也会有相应的自己工艺要求。但是无论采取何种工艺,都应保证不会对金属镀锌层本身产生影响或者不低于标准要求的镀层厚度。

除扫射处理外,ASTM D6386[9]还介绍了待涂装热浸镀锌层表面的其他三种表面处理方法:磷酸锌处理(磷化处理)、磷化底漆处理和丙烯酸钝化处。

3.3 涂层体系的选择

镀锌层表面的涂层体系选择可依据《钢铁制件热浸镀和渗镀》,ISO12944等相关要求执行。考虑到涂层与镀锌层的相容性,底漆选择应与基材具有良好的附着性能,且不与之反应产生对涂层性能有害的涂料类型。参照ISO12944-5规定,底漆可选择氯化乙烯树脂类、丙烯酸树脂类、环氧树脂类及聚氨酯类,不建议选择醇酸类树脂涂料。

考虑到面漆与底漆的配套性,推荐方案如下[2]:

1)环氧类底漆+各类聚氨酯面漆;

2)喷砂表面+磷化底漆+乙烯型面漆;

3)丙烯酸类涂料;

4)耐候性粉末涂料(如聚氨酯);

5)聚氨酯类涂料;

6)氯化乙烯类涂料。

如用于修复镀层缺陷,面漆颜色可考虑与镀锌层保持一致。锅炉部件如栏杆扶手的等部件,由于其构造以较小半径的钢管为主,曲率较大,采用手工涂装作业的难度也相对较大,一般采用静电粉末喷涂聚氨酯涂料,涂层厚度在80μm左右,涂层过厚易出现附着力不佳的现象。

4 紧固件热浸镀锌

采用热浸镀锌的紧固件,螺纹基本牙型应符合GB/T192规定,基本尺寸应符合GB/T196规定,其螺纹直径与螺距系列应符合GB/T9144所规定的、公称直径大于和等于10mm的粗牙系列。GB/T5267.3、GB/T22028及GB/T22029也有相关的规定。通常紧固件热浸镀锌主要注意问题有以下两个方面。

4.1 氢脆

氢脆是一种通常发生在高强度钢中的脆化现象。零件热浸镀锌前处理的过程中涉及到酸洗,酸洗时氢原子可能被钢基体吸收,逐步聚集在于钢的晶界、位错等地方,且不能完全溶解于后续的高温锌液中,可能导致紧固件发生氢脆断裂。

氢脆预防措施:1)GB/T5267.3-2008[10]中规定:除非另有协议,热处理,热处理或者加工硬化的硬度大于等于320HV的零件应采用防腐蚀酸、碱性或者机械方法进行清洗;2)GB/T13912-2002则将钢的硬度上限稍有提高,其规定:如果钢的硬度高于34HRC、340HV或325HB,在前处理中应尽量将吸氢量降到最低程度,如采用喷丸处理(仅适合几何结构相对简单的工件);3)在热浸镀锌以前和酸洗以后,进行烘烤[3]。

4.2 配合及强度

4.2.1 配合方面

热浸镀锌后,会有部分余锌粘留在螺纹中,且不易去除干净,加之镀层厚度的不均匀性,会对螺纹件的配合产生一定影响。虽然可采取相应措施减少此种情况的发生,但是配合问题仍然是存在的。

目前,为满足配合要求,主要采用两种方法:1)内螺纹镀后攻丝所留大间隙用于容纳外螺纹表面上的热镀锌层,外螺纹镀前采用普通螺纹标准(GB/T197)所规定的标准公差带位置和标准公差等级[11];2)外螺纹镀前所留大间隙用于容纳外螺纹表面上的热镀锌层,内螺纹镀后攻丝采用普通螺纹标准(GB/T197)所规定的标准公差带位置和标准公差等级[12]。

4.2.2 强度方面

无论采取以上何种方法,由于修整螺纹降低了剪切强度,连接副的强度也会降低,为了尽量保证连接副的强度要求,可参考GB/T5267.3[10]的附录F提及的相关措施,如螺栓的抗拉强度不低于GB/T3098.1的最小抗拉强度、较高性能等级的螺母与螺栓相配等。因此在设计中需要引起注意,进行螺栓承载力的设计时有必要预留一定的安全储备。

虽然螺母内螺纹进行攻丝会破坏镀层,但这是国家标准所允许的。因为与螺母配合的螺杆上仍然存在镀层,电化学作用仍能起到有效地防腐保护作用[13]。

这里需要说明的是,如果一定要求螺纹件的内外螺纹均有锌镀层,也可以在热浸镀锌前预留较大配合间隙、加强离心等措施,但是由于热镀锌层厚度难以有效控制,最后配合的难度也会相对增大,生产制造的成功率会有所下降。故意超标准范围加大螺母孔径或预留配合间隙,很容易降低配合强度,对于高强度配合这是不允许的[14]。

5 结论

热浸镀锌是一种有效减缓钢铁制件大气腐蚀的防护方法,在电站锅炉产品上得到了广泛的应用。本文总结归纳了热浸镀锌产品的质量评价指标、缺陷修复、表面涂装、紧固件配合及强度变化等方面的相关规定,对帮助技术人员了解热浸镀锌工艺的技术优势及存在的问题具有指导意义。