自然老化PVDF膜材单轴力学性能的试验研究

2018-11-02严玉洪李赟婷喻泽良

杨 彬, 严玉洪, 李赟婷, 喻泽良

(同济大学 土木工程学院, 上海 200092)

膜结构已经成为一种重要的建筑结构形式,它具有轻质、透光、经济性好等诸多优点[1].建筑膜材作为膜结构最重要的组成部分,是以高强纤维织物为骨架材料,表面涂覆高性能涂层材料的新一代复合材料,被誉为建筑界的“第5代建筑材料”[2-3].然而,将膜材作为建筑物的覆盖材料,会长期受到阳光、雨雪、温度变化和大气污染物的影响,导致膜材料的物理力学性能及美观性不断退化,降低膜材料的使用价值,并且会给膜结构建筑带来潜在的安全隐患[4],影响膜结构建筑的安全性和使用寿命.而对老化膜材展开研究,可以了解膜材老化后的物理力学性能,并为膜结构设计理论的完善提供依据.

近年来,膜材老化对膜材性能的影响已经受到了很多研究者的关注.Berdahl等[5]考虑诸多环境因素对膜材老化的影响,如阳光、温度、风、湿度、大气、污染物及微生物生长等,并指出有机物老化的主要原因是光降解.Triki等[6]研究了聚酯基涂层纺织品热氧老化后的撕裂行为,结果表明老化会导致膜材撕裂强度降低.陈昭荣等[7]对聚氯乙烯(polyvinyl chloride, PVC)膜材进行了加速老化试验研究,结果表明膜材的抗拉强度、撕裂强度、单轴弹性模量及拉伸循环后的残余应变均随膜材的老化而降低,老化后的膜材表现出更强的线性和弹性特征.并且指出,PVC膜材经纬向受老化作用影响具有一致性,但纬向纤维比经向纤维受老化作用影响更大,对老化作用更加敏感.武岳等[8]对聚四氟乙烯(poly tetra fluoroethylene, PTFE)膜材在寒冷地区的耐候性能展开了连续7a的试验研究,拟合出了PTFE膜材抗拉强度和撕裂强度随时间的变化曲线.Li等[9]对自然老化13a的聚偏二氟乙烯(polyvinylidene fluoride, PVDF)膜材进行了一系列的力学性能研究,发现老化后膜材的抗拉强度、撕裂强度、连接强度及弹性模量都出现了不同程度的降低,相比于抗拉强度,撕裂强度对老化作用更加敏感.

1 试验材料

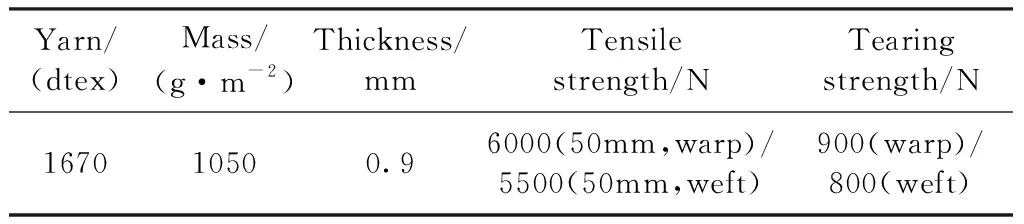

膜材试样共2组,1组取自安徽省芜湖市的芜湖体育场,取样面积为13m2,该组试样在后文中统称为试样1.芜湖体育场于2002年建成,并在2017年对其展开了修复工作,取得试样1.另1组为修建芜湖体育场所剩余的材料,存放在北京市纽曼帝·莱蒙膜建筑技术有限公司的仓库当中,取样面积为6m2,该组试样在后文中统称为试样2.试样1和试样2均为德国Mehler FR-1000型PVDF膜材,其基层为聚酯纤维,表面涂层为聚偏氟乙烯和二氧化钛,膜材的主要性能指标见表1(表中dtex为线密度单位,表示10000m长的纱线在公定回潮率下的质量,g).

表1 FR-1000型PVDF膜材性能指标

2 试验方案

2.1 厚度测量

膜材厚度测量依据FZ/T 01003—1991《涂层织物厚度试验方法》进行,试验仪器为元茂YM 141数字式织物厚度仪.对于试样1,膜材表面附着有较厚的灰尘,用清水冲洗并擦拭干净后,从整个膜面对称选取12个区域,再从每个区域均匀选取10个测点,测量其厚度值;对于试样2,仅从膜面均匀对称地选取30个测点,测量其厚度值.

2.2 抗拉强度、连接强度、撕裂强度测定

试验依据DG/T J08—2019—2007《膜结构检测技术规程》进行.试验中采用切割条样法来制作经向和纬向试样,试样尺寸如图1所示.试验的加载设备采用新三思电子万能试验机,夹紧试样后,按规程设定预张力,然后均以100mm/min的恒定速率拉伸试样至断裂,记录拉伸过程中的拉力值.对于抗拉强度及连接强度,取为拉伸过程中的最大拉力值;对于撕裂强度,取为拉伸过程中5个最大负荷峰峰值的平均值.

图1 试样尺寸Fig.1 Specimen size(size:mm)

3 试验结果与讨论

3.1 外观及厚度

3.1.1外观

2组膜材试样的外观为:试样1的表面附着有较厚的灰尘,膜面颜色变为黄灰色,阳面的颜色要深于阴面的颜色,膜面较为粗糙,与文献[9]所述相符;试样2仍保持为白色,膜面光滑并具有光泽.

此处的对比结果表明,膜材老化后,外观颜色的变化是由室外因素引起.在文献[10]中认为,膜材颜色的改变与其表面涂层高分子材料的降解直接相关.膜材表面涂层的降解主要有3种原因:热氧老化、光氧老化及化学降解[2,10].处于室外自然环境中的试样1热氧老化和化学降解这2种老化过程均会发生;存放于仓库中的试样2,更多发生的是热氧老化过程.这表明光氧老化和化学降解是膜材表面涂层降解的主要原因.此外,一般认为膜面进行二氧化钛处理后会具有良好的抗污性[9],试样1的外观颜色改变表明,对于长期处于自然环境中的膜材,在其表面涂层中加入二氧化钛对膜材白度的维持作用有限.

3.1.2厚度

恋爱、婚姻与家庭,本是两性幸福的根源。可惜的是,在新旧思想交替的转型期间,人们没有意识到“婚姻自主”与“婚姻幸福”之间并不能画上等号。总结来说,这分为以下几种情况:

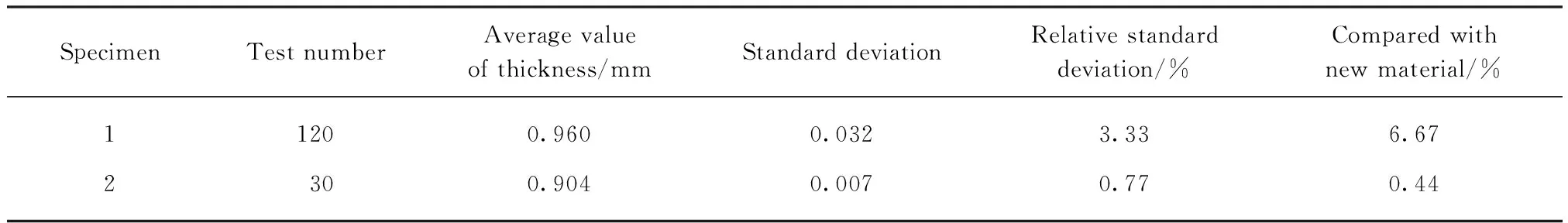

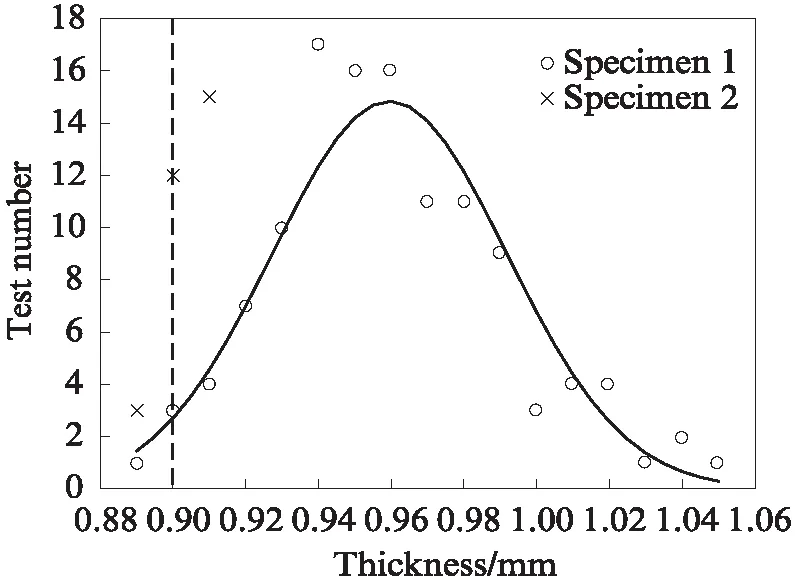

表2为试样1及试样2的厚度试验结果.图2为试样1及试样2的厚度分布曲线.由表2和图2可以看出:试样1的厚度有较大范围的变化,并呈现出正态分布的趋势,其均值为0.960mm,相比于出厂厚度增加了6.67%.试样2的厚度与出厂厚度差异不大,稳定在0.90±0.01mm以内.

一般认为膜材的老化主要是其表面涂层的老化[2],膜材厚度的增加会使膜材表面涂层分子间的距离变大,进而减小分子间的作用力,使得涂层与基布及涂层内部的结合能力变差,导致膜材力学性能发生改变[11].

表2 厚度测量结果统计

图2 厚度分布Fig.2 Thickness distribution

3.2 抗拉强度

3.2.1抗拉强度

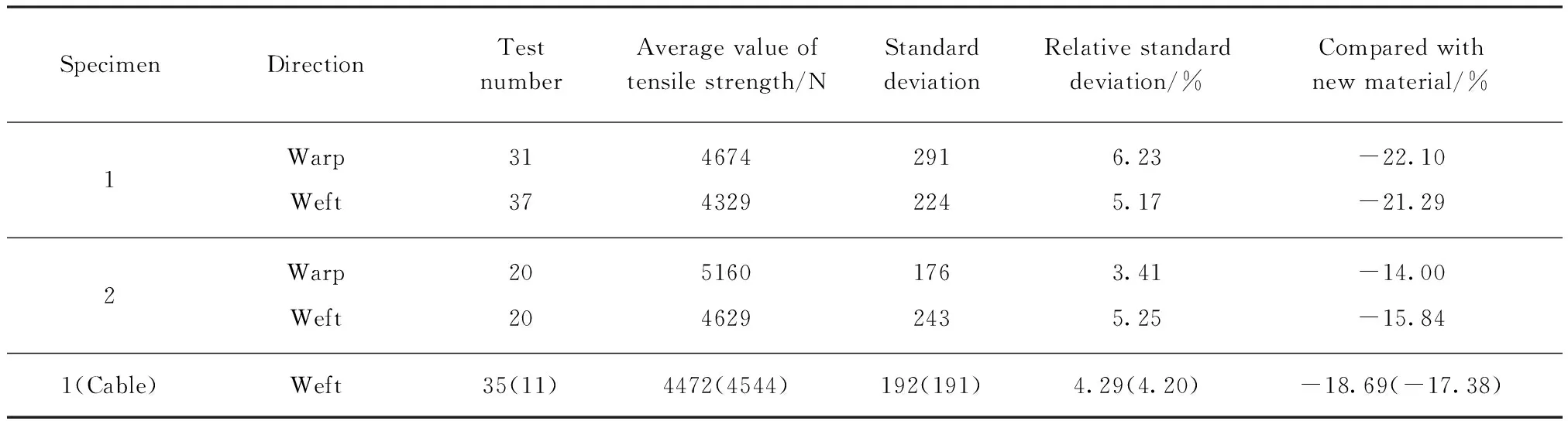

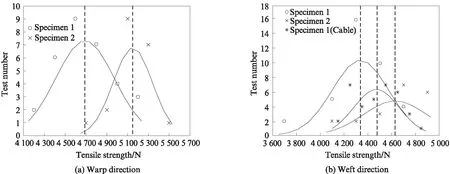

抗拉强度的试验结果见表3(Cable为带索痕试样).由表3可见:试样1及试样2的经向抗拉强度平均值分别为4674N和5160N,相比于出厂经向抗拉强度分别下降了22.10%和14.00%;纬向抗拉强度平均值分别为4329N和4629N,相比于出厂纬向强度分别下降了21.29%和15.84%.可以看出试样1及试样2经纬向抗拉强度的降低具有较好的一致性,这与文献[7]中通过人工加速老化试验得到的结论相同,但在文献[9]中,自然老化的PVDF膜材经向抗拉强度降低得更多.

表3 抗拉强度试验结果

对比2组试样的抗拉强度试验结果可以发现:试样2经纬向抗拉强度的降低幅度分别为试样1的63.35%和74.40%.这表明,膜材生产后,不做任何处理,仅长期存放于空气中,也存在老化现象,且是膜材抗拉强度损失的主要因素.真实环境下的阳光、温度、风、污染物及真实应力等因素只是膜材抗拉强度损失的次要因素.

图3为试样1及试样2经纬向抗拉强度的数据分布情况.由图3可以看出:2组试样经纬向抗拉强度的离散性较大.在文献[9]中,经过自然老化后,膜材经纬向抗拉强度的相对标准差是新膜材的3~4倍,这表明老化会使膜材的抗拉强度出现较大的离散性,若仍采用抗拉强度的平均值作为设计强度,将偏于不安全.

图3 抗拉强度分布Fig.3 Tensile strength distribution

3.2.2索痕处的抗拉强度

试样1是从实际工程结构上取下的膜材试样,其中包含了1条垂直于纬向的索痕.

在索痕处共取出了35条包含索痕在内的纬向抗拉强度试样,试验时有11条(表3括号内)断裂在索痕位置,约占试样总数的31.43%.由表3可见,在索痕处断裂的11条试样纬向抗拉强度平均值与35条试样的纬向抗拉强度平均值仅相差1.61%,且两者的相对标准差基本一致,这表明索痕的存在会影响试样破坏时断裂的位置,但对抗拉强度的影响可以忽略.

3.3 连接强度

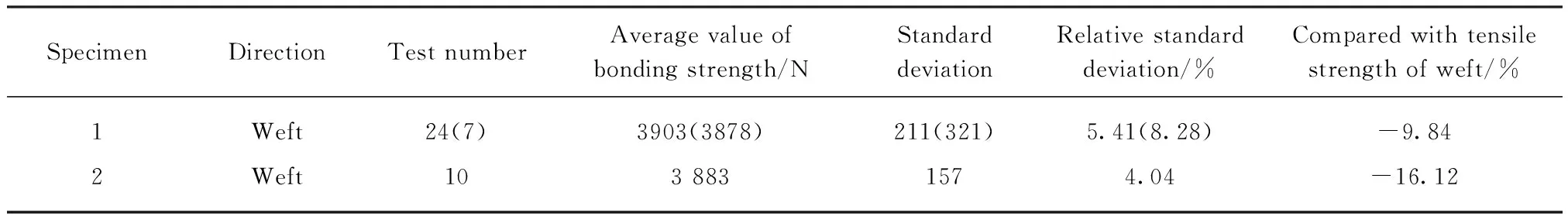

表4为膜材连接强度的试验结果.

表4 连接强度试验结果

试样1及试样2均采用纬向连接,在试样1的连接焊缝处共取出24个试样.试验时有7个试样(表4括号内)断裂在连接处,约占试样总数的29.16%.由表4可见,断裂在连接处的7个试样与24个试样的连接强度平均值仅相差0.64%.试样2的10个连接强度试样均断裂在连接焊缝位置.同时,相比于非连接部位的纬向抗拉强度,连接焊缝分别导致试样1和试样2的抗拉强度下降9.84%和16.12%.这表明连接焊缝既会影响膜材的抗拉强度,也会影响膜材破坏时断裂的位置.

3.4 撕裂强度

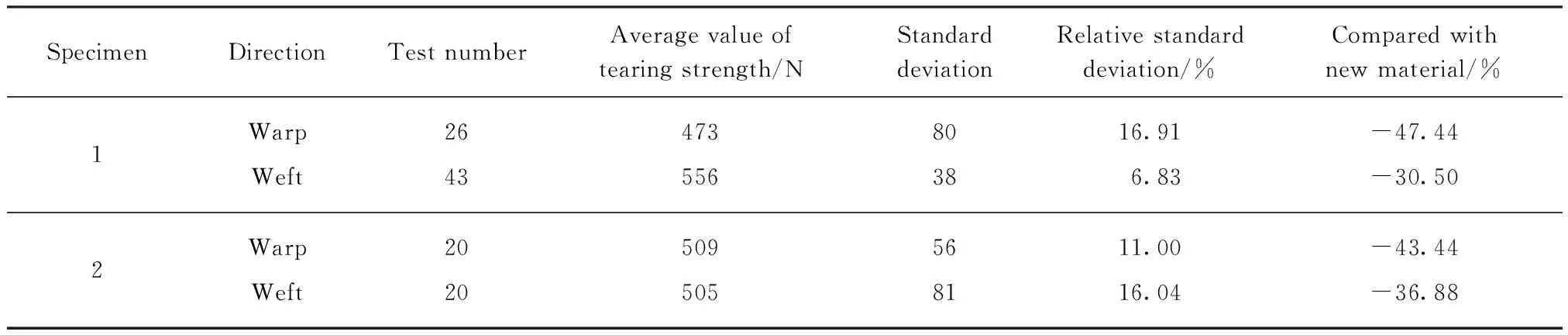

膜材撕裂强度的试验结果见表5.

由表5可见:试样1及试样2的经向撕裂强度分别为473N和509N,相比于出厂经向撕裂强度分别下降了47.44%和43.44%;纬向撕裂强度分别为 556N 和505N,相比于出厂纬向撕裂强度分别下降了30.5%和36.88%.与试样1,2的抗拉强度相比,其撕裂强度的下降更为显著,离散程度也更加明显.

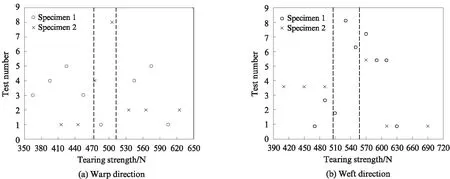

图4为试样1及试样2的撕裂强度分布规律.从图4中所示的撕裂强度分布规律来看,试样1及试样2的经纬向撕裂强度不再服从正态分布规律,在文献[7,9]中,也得到了相同的结论.

文献[1]认为膜材的撕裂强度实质上是反映组成膜材的经纬向单根纤维破坏力的统计结果.在文献[12]中提到了撕裂三角区del的概念,认为在del区中的纱线性质决定了织物的撕裂强度,撕裂强度与纱线的强度大约成正比,并且认为影响梯形撕裂强度的因素由3部分构成:组织结构、织物中纱线的强度及试验参数.本试验中,试样1和试样2均为同一种膜材,试验设备及试验参数均相同,因此其撕裂强度的降低只能来源于织物中纱线强度的降低.这表明老化作用对膜材的影响不仅仅是其表面的涂层,也会影响基层的纤维,且基材纤维老化是导致膜材撕裂强度降低的主要因素.

表5 撕裂强度试验结果

图4 膜材撕裂强度分布Fig.4 Tearing strength distribution

4 结论

(1)膜材经自然老化后,膜面颜色变为黄灰色,阳面颜色深于阴面颜色,而同期室内保存的膜材,膜面颜色仍为白色,并具有光泽;膜材老化引起的颜色改变与膜材表面高分子涂层的降解直接相关,其中光氧老化和化学降解是膜材表面涂层降解的主要原因;此外,对于长期处于自然环境中的膜材,在其表面涂层中加入二氧化钛对膜材白度的维持作用有限.

(2)膜材老化后,其撕裂强度的降低比抗拉强度的降低更为显著,并表现出更大的离散性;2种试样经纬向撕裂强度的试验结果表明无论是自然老化还是非自然暴露情况下的老化,膜材基层纤维的老化具有一致性.

(3)膜材长期存放在室内空气当中,其经纬向抗拉强度也会降低,表明膜材在非自然暴露情况下也存在老化现象,而此种老化并未导致膜材厚度的变化.

(4)膜材经过自然老化后,其厚度会增加,进而影响膜材的力学性能,这表现在发生自然老化后,膜材经纬向抗拉强度的降低幅度大于同期室内保存的膜材;此外,索痕只会影响膜材破坏时断裂的位置,而不会降低其抗拉强度.

(5)连接焊缝既会影响膜材的抗拉强度,也会影响膜材断裂的位置.

(6)不论是经过自然老化还是非自然暴露情况下的老化,PVDF膜材的抗拉强度、连接强度和撕裂强度都会出现不同程度降低.膜材力学性能的降低同膜材涂层的老化和基材的老化具有一定的关联性,下一步工作应对同一批老化后的膜材进行涂层强度和基材强度的测定,研究涂层老化和基材老化对膜材力学性能的影响,为建立人工加速老化试验和自然老化试验之间的关系提供依据.