纤维对混凝土筒体高温下变形的影响

2018-11-02柳根金丁一宁

柳根金, 丁一宁

(大连理工大学 海岸与近海工程国家重点实验室, 辽宁 大连 116024)

不断增加的隧道工程建设需求[1-3]以及频发的隧道火灾事故,使得隧道火灾安全越来越受到关注,提高隧道衬砌结构的耐火性能已成为当前迫切需要解决的问题[4].

隧道火灾因同时具有温度高、升温剧烈的特点而区别于一般建筑火灾[5-6],火灾中暴露于高温下的衬砌结构会发生开裂甚至严重变形,危害隧道的安全性和整体性[7].目前,国内外学者对隧道衬砌结构在火灾下的力学性能研究,大多关注到温度高这一特点,而升温剧烈的特征并没有得到足够的重视.

高温下普通混凝土材料的物理化学变化会对其宏观热工性能和力学性能产生明显影响:升温和高温持续作用使混凝土内部形成温度和蒸汽压力梯度[8-9],迅速升高的热应力和蒸汽压力使混凝土内部损伤积累,最终导致爆裂、强度下降[10];对于暴露在高温下的高性能混凝土,因其具有更好的密实性,在高温早期便会发生爆裂[11].学者们已经从材料层面上探索了如何改善混凝土的耐高温性能:聚丙烯(polypropylene, PP)纤维可有效提高混凝土的爆裂性能[12-14];钢纤维(steel fiber, SF)虽无法阻止混凝土发生高温爆裂,但可以提高其高温后的残余力学性能[15-17].纤维可以提升经历高温以及高温后混凝土的物理力学性能,为改善混凝土筒体类构件的耐高温性能提供了一种新的途径.但该结论是基于材料层面得出的,而从材料与构件相互联系角度出发,研究纤维对高温作用下混凝土构件整体性能的改善作用,意义更加重大.

本文借鉴德国工业标准DIN-18 160《Hausschornsteine Pruefbedinggungen und Beurteilungskviterien》中筒体构件的时间-温度曲线,通过燃烧液化气来模拟隧道火灾的高温作用,对高温试验过程中SF,PP纤维和钢筋挂网改性混凝土筒体的筒壁各层温度变化、径向变形以及高温后筒体的残余径向变形等展开了研究,以期为隧道衬砌结构在高温下的性能研究以及高温后的修复工作奠定基础.

1 试验

1.1 原材料及试件

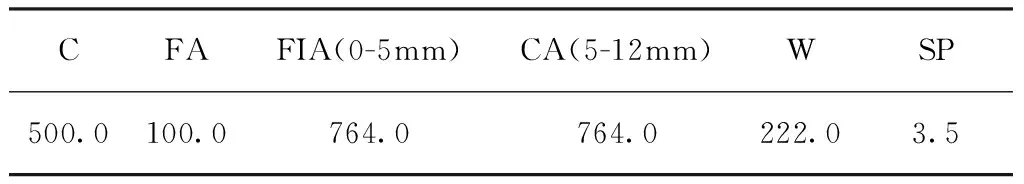

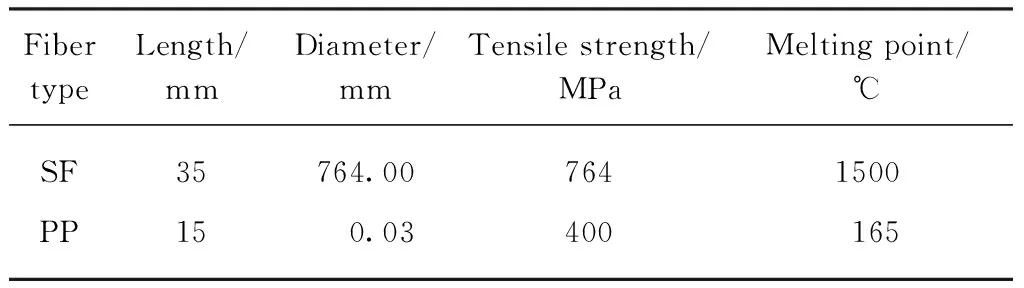

水泥(C)为P·Ⅱ 42.5 R型硅酸盐水泥;二级粉煤灰(FA);细骨料(FIA)为细度模数2.46的Ⅱ区河砂;粗骨料(CA)为碎石;减水剂(SP)为聚羧酸类高效减水剂;拌和水(W)为自来水;混凝土基准配合比见表1.纤维采用冷拉钢丝型钢纤维(SF)和三叶截面型聚丙烯(PP)纤维,纤维性能参数见表2.

表1 混凝土基准配合比

表2 钢纤维与聚丙烯纤维性能参数

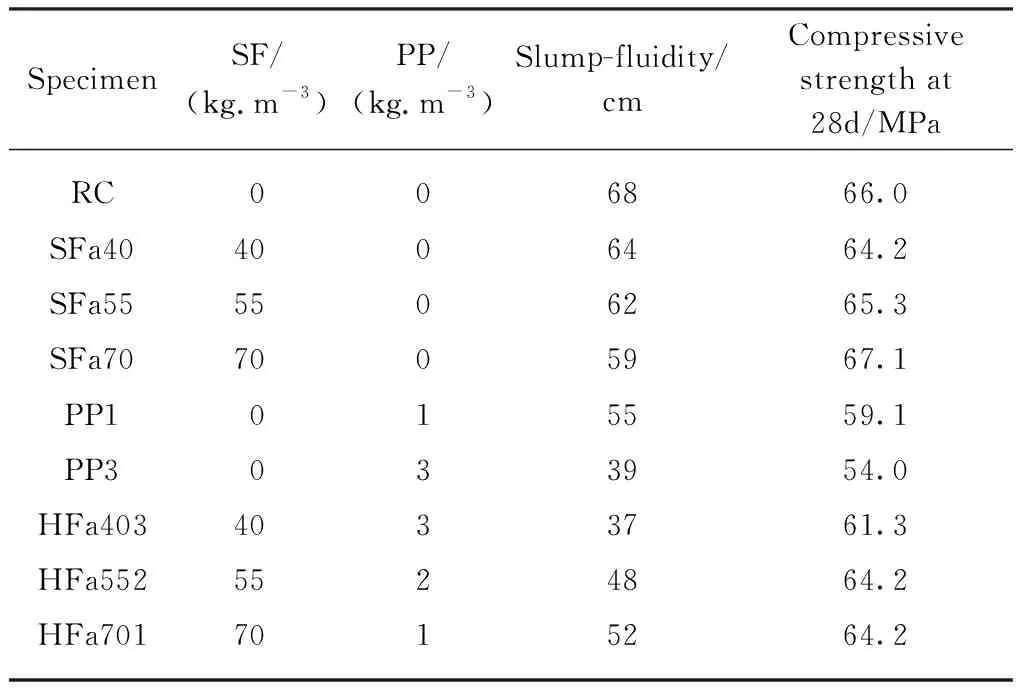

圆筒内半径a为200mm,外半径b为250mm,高1200mm.钢筋混凝土(RC)筒体采用未掺纤维的混凝土,配置直径为6mm的光圆钢筋,其环向和纵向配筋率均为0.4%,其余筒体采用纤维混凝土.各试件纤维掺量见表3(表中“SFa40”表示单掺 40kg/m3SF,“HFa403”表示混掺40kg/m3SF和 3kg/m3PP纤维,以此类推).不同配合比混凝土试件的坍落流动度、28d立方体抗压强度同列于表3.

表3 混凝土试件的纤维掺量、坍落流动度与抗压强度

1.2 试验加热装置与制度

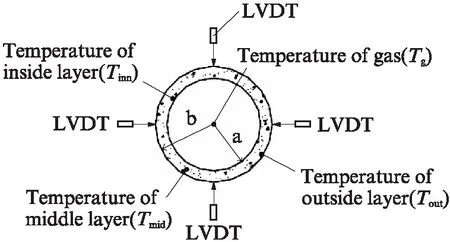

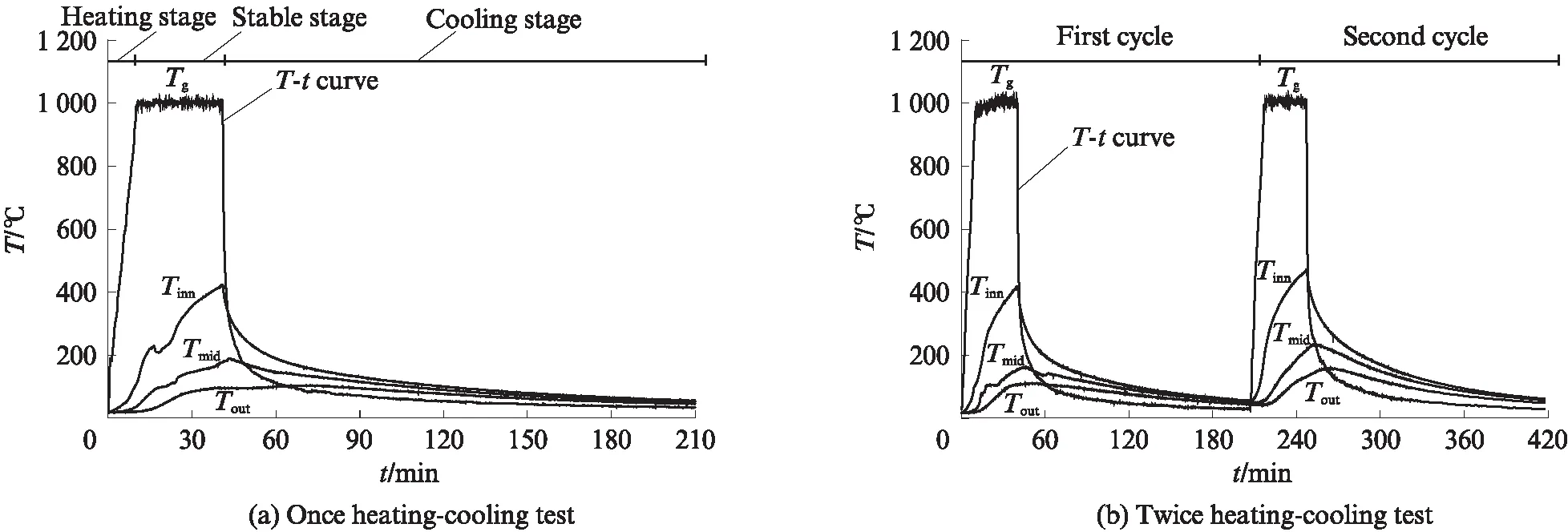

进行高温试验的混凝土筒体截面及测点布置如图1所示.试验燃烧系统由液化气罐、液化气压力控制阀、液化气管道和喷火嘴构成.在混凝土筒壁上布置镍铬-镍硅铠装热电偶(LVDT)后灌入水泥砂浆填实,热气温度和径向位移测量点位于喷火嘴上方600mm处.加热温度-时间(T-t)曲线如图2所示,Tg表示热气温度.除1次高温试验外,针对隧道中可能出现的重复燃爆,还进行了2次循环高温试验(2次相同的1次高温试验).快速升温阶段升温速率约为 100℃/min,最高温度 1000℃;恒温阶段Tg在 1000℃ 左右,持续时间30min;降温阶段为自然冷却约3h[13].试验时,实测的热气温度-时间曲线与DIN-18 160标准曲线吻合良好.

图1 筒体截面及测点布置Fig.1 Cross-section of specimen and measuring positions

图2 高温试验T-t曲线以及RC筒体筒壁温度变化曲线Fig.2 Temperature-time curve and temperature change of RC specimen

2 试验结果

2.1 T-t曲线及筒壁温度分布变化

试验中所有试件的筒壁温度分布规律均比较类似[18-19].由图2(a)可以看出:1次高温试验时,RC试件内壁首先升温,随后,筒壁中间和外壁温度逐渐升高.由于混凝土材料的热惰性,试件由内向外各层温度的传递表现出一定的滞后性:Tg上升到1 000℃时,筒体内壁温度Tinn达到106℃,筒壁中间层温度Tmid为33℃,而外壁温度Tout仍保持为室温;热气温度稳定阶段末,筒壁温度达到峰值,此时Tinn上升至420℃,Tmid为176℃,Tout为107℃,筒壁内外温差也达到峰值;随着热气关闭,筒壁各点温度开始逐渐下降,筒壁内外层温度差也逐渐缩小;自然冷却阶段末(210min),筒内外壁温差降至20℃.由图2(b)可见,2次高温试验中,第2个高温循环热气温度稳定阶段末筒体各层的温度比第1个高温循环高出50℃左右.

2.2 纤维对混凝土筒体构件径向变形的影响

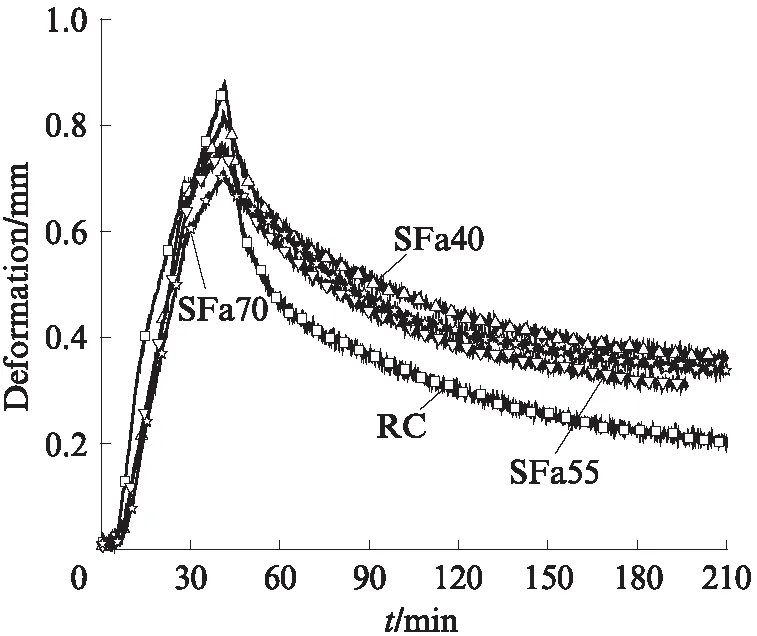

2.2.1SF混凝土筒体与RC筒体径向位移对比

图3为不同掺量SF混凝土筒体与RC筒体在1次高温作用下筒壁径向位移与加热时间的关系曲线.由图3可以看出:热气升温开始后30min内,筒体的径向位移随热气升温迅速增大,SFa40,SFa55,SFa70的径向位移增加速率相近,30min后SFa70径向位移增加速率减缓;RC,SFa40,SFa55与SFa70的最大径向位移均发生在热气升温的第40min,试件SFa70的最大径向位移为0.70mm,比SFa55,SFa40以及RC筒体的最大径向位移分别减少了7.9%,13.6%和18.6%;40min后筒体进入冷却阶段,径向位移逐渐减小,而RC筒体径向位移的减少比掺SF筒体更迅速.

图3 钢纤维/钢筋混凝土筒体径向位移-加热 时间对比曲线Fig.3 Comparison of radial deformation-time curves of SF reinforced and RC specimen

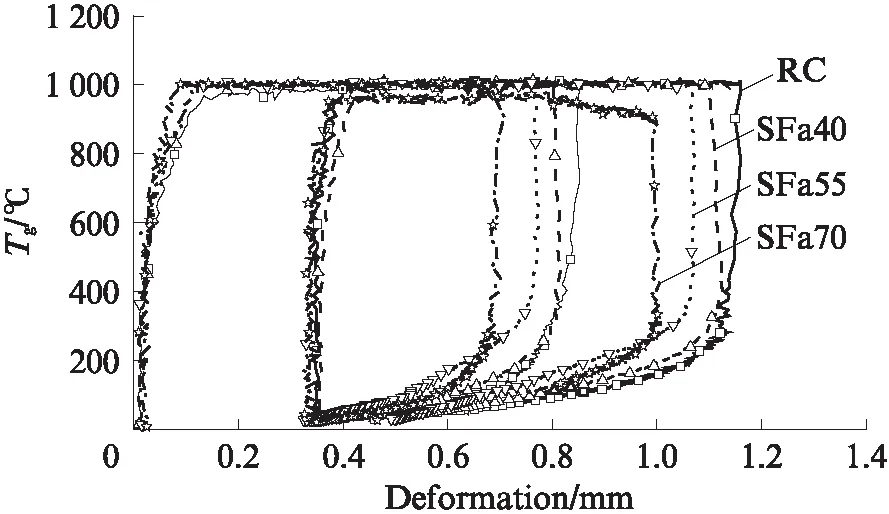

图4为2次高温循环下不同掺量SF混凝土筒体与RC筒体径向位移-热气温度曲线对比.由图4可以看出:第1次高温试验中,Tg小于400℃时筒壁无明显径向变形;Tg升至500~600℃时筒体径向变形显著增加,其中SFa70的径向位移增大幅度小于SFa55和SFa40,而相同热气温度下掺SF筒体的径向位移均小于RC筒体;Tg增至1000℃时,筒壁径向变形急剧增加;关闭热气后筒内热气温度下降迅速,径向变形开始减小,最终残余变形为0.3~0.4mm;第2次高温循环试验中热气上升段径向位移增加相对平缓,随后径向位移又开始急剧增加,最终附加的不可恢复残余径向变形达0.1~0.2mm.2次高温循环后,SFa70的最大径向位移为1.15mm,比SFa55,SFa40和RC试件的最大径向位移分别减少了2.6%,7.8%,13.0%.在热气温度稳定阶段末和冷却阶段相同的热气温度下,掺SF筒体均比RC筒体相应的径向位移小,且随着SF掺量增加,筒体径向位移减小,表明了筒体中掺入SF对限制其高温径向变形具有显著作用.

图4 热气温度-钢纤维/钢筋混凝土筒体径向位移对比曲线Fig.4 Comparison of gas temperature-radial deformation curves of SF reinforced and RC specimen

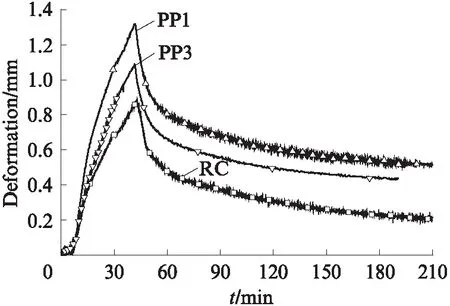

2.2.2PP纤维混凝土筒体与RC筒体径向位移对比

图5为1次高温作用下PP纤维混凝土筒体与RC筒体的径向位移与时间关系曲线.由图5可以看出:热气升温开始后13min,掺PP纤维筒体的径向位移随加热时间的增加比RC筒体更为明显;第40min,筒体径向位移达到峰值,随着PP纤维掺量的增加,筒体最大径向位移有所减少,其中PP3的最大位移比PP1减少了19.2%,但与RC筒体相比,PP3最大径向位移高出22%;冷却阶段末(取为180min)PP1筒体的残余径向位移为0.42mm,比PP3和RC筒体分别大了23.8%和90.9%.上述结果表明3kg/m3PP纤维对径向位移的限制作用不及RC筒体所配钢筋网片的作用.

图5 聚丙烯纤维/钢筋混凝土筒体径向 位移-加热时间对比曲线Fig.5 Comparison of radial deformation-time curves of PP fiber reinforced and RC specimen

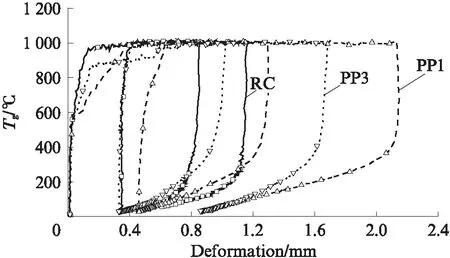

图6为2次高温循环试验中不同掺量PP纤维混凝土筒体与RC筒体径向位移随热气温度的变化曲线.由图6可以看出:第1次高温循环试验中Tg上升至500~600℃前,3种筒体的径向位移增加不明显;Tg超过 600 ℃ 后,3种筒体的径向位移显著增加,掺PP纤维筒体的径向位移随热气升温的增加速率快于RC筒体.第2次高温循环试验中,PP1的最大径向位移为2.1mm,比PP3和RC筒体分别增加了23.5%和90.9%;且经历第2次高温作用后,PP3和PP1筒体的残余径向位移趋于相同并明显高于RC筒体,说明PP纤维掺量对筒体残余变形的影响已经不明显.

图6 热气温度-聚丙烯纤维/钢筋混凝土筒体径向 位移对比曲线Fig.6 Comparison of gas temperature-radial deformation curves of PP fiber reinforced and RC specimen

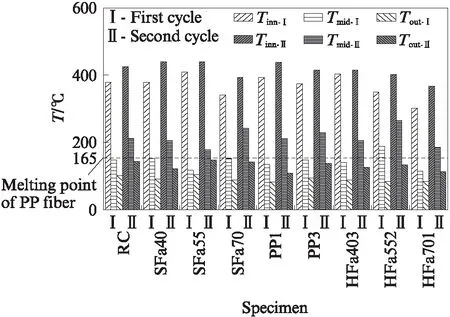

图7对比了热气恒温阶段末筒体截面不同测点的最高温度分布.以PP3筒体为例,1次高温循环中,Tinn,Tmid和Tout最高可分别达到416,168,106℃;2次高温循环中,Tinn,Tmid和Tout最高可分别达到460,258,155℃.上述结果表明:高温后分布在筒壁中间层以内的PP纤维处于高于其熔点温度(165 ℃)的环境而融化,可防止筒体内壁混凝土的爆裂;而处于外壁附近的PP纤维虽还未达到熔点,但试验所用PP纤维属于非结构型纤维,无法限制筒体因开裂所产生的径向位移.

图7 热气恒温阶段末筒体截面不同测点的最高温度分布Fig.7 Maximum temperature distribution at different measuring points on the cross-section at the end of thermal stability stage

2.2.3混杂纤维混凝土筒体与RC筒体径向位移对比

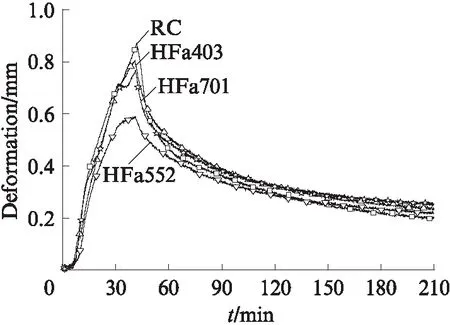

图8为1次高温作用下混杂纤维混凝土筒体与RC筒体径向位移与时间关系曲线.由图8可以看出:热气升温开始后25min内,混杂纤维筒体与RC筒体的径向位移增长相近,25min后HFa552筒体的径向位移增速趋缓;掺混杂纤维筒体HFa701和HFa552比RC筒体的最大径向位移(0.84mm)分别减少了8.1%和13.9%.

图8 混杂纤维/钢筋混凝土筒体径向位移-加热 时间对比曲线Fig.8 Comparison of radial deformation-time curves of hybrid fiber reinforced and RC specimen

为了分析纤维对经历高温后筒体残余径向位移的影响,取1次高温试验第180min(Tg为40℃)的数据进行对比.混杂纤维筒体相较于单掺纤维筒体,均表现出了更小的残余变形,且与RC筒体的残余变形(0.22mm)相近.其中,HFa701的残余径向变形为 0.25mm,比SFa70与PP1的残余变形分别减少了28.6%和51.9%;HFa403的残余径向变形为 0.27 mm,比SFa40与PP3的残余变形分别减少了28.9%和35.7%,表明混杂SF与PP纤维对混凝土筒体的径向变形限制有一定的正混杂效应.

3 结论

(1)热气温度稳定阶段末,掺SF、PP纤维混凝土和RC混凝土筒体的筒壁温度、内外温差以及径向位移均达到峰值;筒壁温度的升/降相对于热气温度的变化具有滞后性.

(2)单掺40~70kg/m3SF或SF与1~3kg/m3PP纤维混掺,对筒体高温下最大径向位移的限制作用优于配筋率为0.4%的RC筒体.

(3)经历每次高温循环后,混凝土筒体均有部分残余径向位移产生,混掺SF和PP纤维在减少混凝土筒体高温后残余变形方面可发挥一定的正混杂效应.