EVA/HSP复合发泡材料的制备和性能

2018-11-02诸慧杰涂多想郝新敏

刘 丽, 诸慧杰, 涂多想,郝新敏,黄 杰

(1.上海大学材料科学与工程学院,上海200444;

2.中国人民解放军总后勤部军需研究所,北京100082;3.李宁(中国)体育用品有限公司,北京101102)

乙烯-醋酸乙烯酯(ethylene-vinyl acetate,EVA)共聚物发泡材料具有质轻、回弹性好、力学性能好、易着色、穿着舒适、成本低等优点,因而被广泛运用于鞋材行业[1].然而,EVA属于聚烯烃衍生物,是从石油中提炼获得,因石油资源日益枯竭而使其具有不可再生性.此外,EVA聚烯烃类材料在自然环境中难以降解,大量塑料废弃物给人类生存环境带来极大危害[2].

对EVA发泡材料的改性,可以添加各种弹性体或橡胶[3-7]对基体改性或者加入无机纳米粒子[8-11]进行补强.但无机粒子密度高,与高分子材料相容性较差,并不适合在材料中大量添加.

和无机粒子相比,植物颗粒与弹性体有更好的加工性能和较低的磨损性,与高分子材料的相容性更好,且来源广泛、成本低,具有一定降解性,绿色环保.例如,淀粉[12-13]、木粉[14-16]、汉麻等[17]植物纤维都可以添加到EVA树脂中制成EVA/植物纤维复合发泡材料.

汉麻秆芯粉(hemp stem powder,HSP)是汉麻秆去除韧皮纤维后的秆芯纤维,其质量占汉麻秆总质量的62%∼80%,具有和硬木类似的机械性能.HSP的密度(0.28∼0.44 g/cm3)低于普通木粉密度(0.4∼0.6 g/cm3)[18],表面具有大量缝隙和沟槽,比表面积大,利于水分的吸收和挥发,从而破坏了细菌滋生的环境,是一种天然的抗菌剂[19].

汉麻在中国有大面积种植,汉麻籽、韧皮纤维的研究相对成熟,但汉麻秆芯多作为燃料使用,经济效益低,自然资源严重浪费,且会对环境造成污染.如何将汉麻秆芯变废为宝,节约资源,降低污染,对可持续发展具有重要的科学研究价值和实际意义[20].

本工作以HSP为填料,EVA为基体,采用模压成型工艺制备了一系列不同HSP添加量的EVA/HSP复合发泡材料,研究了HSP添加量对EVA/HSP复合发泡材料的泡孔形貌、吸湿快干性能和力学性能的影响规律,探讨了HSP添加量对断裂伸长率和吸湿快干性能的影响机制.

1 实验原料及方法

1.1 实验原料

本工作涉及到的主要原料及试剂有EVA共聚物、HSP、发泡剂、交联剂和脱模剂.

1.2 EVA/HSP复合发泡材料的制备

EVA/HSP复合发泡材料制备的具体流程如下:①将HSP与EVA按不同配比加入到具有一定内腔温度的密炼机中,混炼10 min;②依次加入一定量的发泡剂、交联剂、脱模剂,混炼3 min;③将混合物加入双辊开炼机,压成薄片;④将发泡机模具加热至(160±5)◦C,称取一定量的共混物放入模具中,进行模压发泡;⑤发泡完毕,卸压跳模,将制得的样品剪裁,用于性能测试与表征.

1.3 测试与表征

(1)哈克转矩流变仪测试.

EVA/HSP复合发泡材料共混通过赛默飞世尔科技公司的PolyLabQC型哈克转矩流变仪进行测试.50 g材料加入流变仪中,在115◦C,60 r/s转速条件下进行共混.

(2)泡孔形貌观察.

泡孔的形貌通过复纳科学有限公司的LT3687型扫描电子显微镜(scanning electron microscopy,SEM)进行观察.使用Image Pro Plus软件自动识别各个泡孔,对泡孔平均直径和标准差进行分析.

(3)饱和吸水率与吸湿快干率测试.

在EVA/HSP复合发泡材料上平行取样5块,大小为10 cm×10 cm×1 cm.在(23±2)◦C,(50±5)%RH(其中RH指relative humidity,即相对湿度),101 kPa的恒温恒湿条件下,放置24 h调湿,称重G0,精确至0.001 g.将试样放入盛有离子水的不同容器内,水温为(20±2)◦C,每块试样上加载500 g砝码,放置24 h.取出试样,平展放置于10 cm×10 cm大小的滤纸上10 min,然后垂直悬挂于恒温恒湿实验室10 min后,称重G1,精确至0.001 g.试样垂直悬挂于恒温恒湿实验室,自然蒸发4 h,称重G2,精确至0.001 g.根据式(1)和(2)分别计算饱和吸水率S和吸湿快干率K,保留三位有效数字.

式中,S为饱和吸水率,G0为样品平衡后的质量(g),G1为样品浸泡后的湿质量(g).

式中,K为吸湿快干率,G0为样品平衡后的质量(g),G1为样品浸泡后的湿质量(g),G2为样品蒸发后的质量(g).

(4)力学性能测试.

密度按GB/T 6343—2009进行测试,样品大小为20 mm×20 mm×10 mm.硬度按HGT 2489—2007进行测试.拉伸强度和断裂伸长率按GB/T 10654—2001进行测试,样品是厚度为3 mm哑铃型样条.撕裂强度按GB/T 529—1999进行测试,样品是厚度为3 mm直角型样条.剥离强度按GB/T 10808—2006进行测试,样品大小为15 cm×2.54 cm×1 cm.

2 结果与讨论

2.1 HSP添加量对EVA/HSP复合发泡材料流变性能的影响

图1为不同HSP添加量与EVA共混时扭矩与时间的关系曲线.可以看出,混炼4 min后,材料扭矩趋于平稳,且随着体系中HSP添加量的增加,扭矩逐渐增大.扭矩是材料熔体强度的一个表征参数,扭矩增大说明熔体强度增加,而熔体强度的增加有助于泡孔结构的稳定.这可能是因为HSP的主要成分是纤维素,分子中含有大量亲水的—OH和六元环,具有一定极性.—OH和EVA分子中的醋酸乙烯酯易形成氢键,成为物理交联点;而大量的六元环,使得分子呈现刚性,导致了材料熔体强度的增加,扭矩增大.

图1 不同HSP添加量与EVA共混时扭矩与时间的关系Fig.1 Relationships between mixing torque of EVA with diff erent HSP content and time

2.2 HSP添加量对EVA/HSP复合发泡材料泡孔形貌的影响

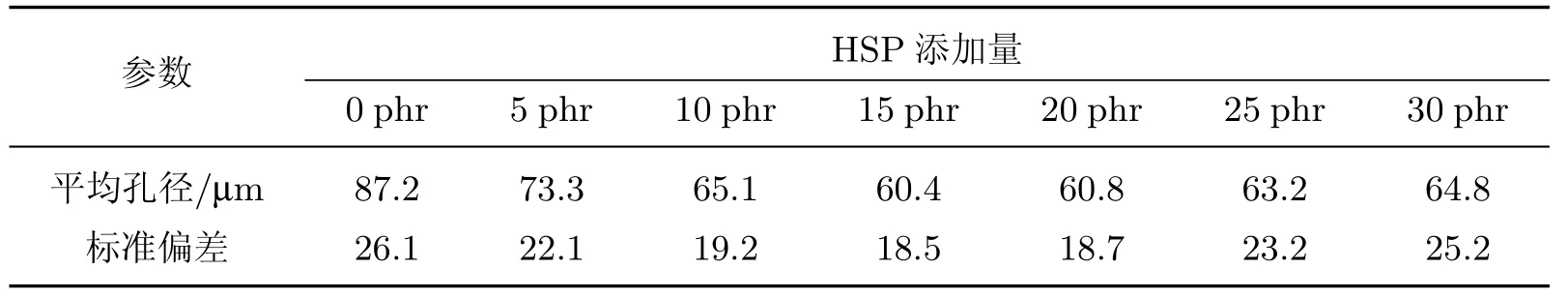

图2和表1分别为不同HSP添加量的EVA/HSP复合发泡材料的SEM图、泡孔尺寸和分布标准差.随着体系中HSP添加量的增加,泡孔尺寸减小,趋于均一.当HSP添加量大于20 phr时,泡孔均一性变差.这可能是因为分散在基体中的HSP充当了异相成核剂,促进了异相成核,在发泡剂添加量固定的情况下,用于发泡的气体体积恒定,而成核点由于异相成核而增加,泡孔尺寸减小[21-22].添加HSP提高了基体的熔体强度,抑制了泡孔生长,减少了因泡孔破裂而产生的泡孔合并现象[23],减小并均化泡孔尺寸.但添加过多的HSP会降低HSP的分散性,易引发团聚,导致泡孔尺寸均一性下降[24-25].

图2 放大400倍的不同HSP添加量的EVA/HSP复合发泡材料的SEM图Fig.2 SEM magnifi ed 400 times of the EVA/HSP composite foams with diff erent HSP content

表1 不同HSP添加量的EVA/HSP复合发泡材料的泡孔尺寸和分布标准差Fig.1 Cell sizes and size distributions of the EVA/HSP composite foams with diff erent HSP content

2.3 HSP添加量对EVA/HSP复合发泡材料饱和吸水率和吸湿快干性能的影响

表2为不同HSP添加量的EVA/HSP复合发泡材料饱和吸水率和吸湿快干率.可知,随着体系中HSP添加量的增加,EVA/HSP复合发泡材料的饱和吸水率先增加后减少.这可能是因为HSP主要成分是纤维素、半纤维素和木质素,分子中存在大量—OH(见图3),HSP添加量越多,泡孔内表面上—OH增加,能和游离的水分子形成氢键作用,对水的吸附作用增强,饱和吸水率增加.若HSP添加量继续增加,泡孔大小因素起主导作用,泡孔直径越小,能容纳的水分子越少,饱和吸水率减小.

表2 不同HSP添加量的EVA/HSP复合发泡材料饱和吸水率和吸湿快干率Table 2 Saturated water absorption rates and quick drying rates of the EVA/HSP composite foams with diff erent HSP content

图3 泡孔中的水分子状态Fig.3 State of water molecule in cell structure

EVA/HSP复合发泡材料的吸湿快干性能随着HSP添加量的增加表现为先增大后减小.这可能是因为HSP内部存在大量的裂纹和孔隙,相互嵌套,比表面积大,有利于水分的挥发,赋予了复合发泡材料优异的快干性.但随着HSP添加量的继续增加,泡孔直径减小,材料的快干性能减弱.

2.4 HSP添加量对EVA/HSP复合发泡材料力学性能的影响

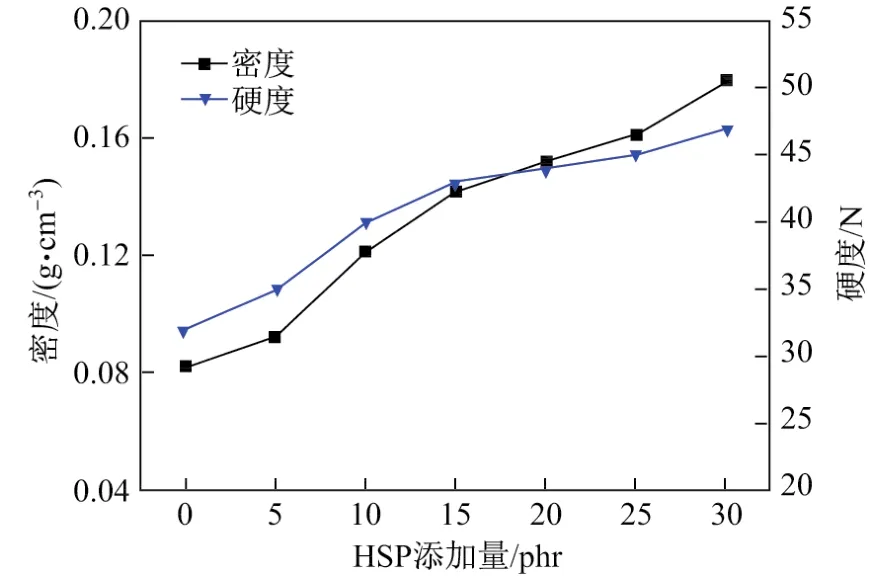

图4为HSP添加量对EVA/HSP复合发泡材料密度和硬度的影响.随着体系中HSP添加量的增加,EVA/HSP复合发泡材料的密度和硬度呈现上升趋势.这是因为添加HSP使得共混时材料的扭矩增大,即体系的熔体强度增加,抑制了泡孔的增长.

图5为HSP添加量对EVA/HSP复合发泡材料撕裂强度和剥离强度的影响.撕裂强度和剥离强度随着HSP添加量的增加呈现先增加后减小的趋势.这可能是因为添加适量的HSP有助于改善泡孔形貌,HSP表面亲水的—OH和EVA分子中极性的醋酸乙烯酯链段易形成氢键,增强了分子间的作用力,使得材料的撕裂强度和剥离强度得到增强.但若HSP添加量过大,泡孔均匀性变差且有开孔化趋势,容易产生应力集中,所以材料的剥离强度和撕裂强度均有所下降[26].

图4 HSP添加量对EVA/HSP复合发泡材料密度和硬度的影响Fig.4 Eff ects of HSP content on density and hardness of the EVA/HSP composite foams

图5 HSP添加量对EVA/HSP复合发泡材料撕裂强度和剥离强度的影响Fig.5 Effects of HSP content on tear strength and peel strength of the EVA/HSP composite foams

图6为HSP添加量对EVA/HSP复合发泡材料拉伸强度和断裂伸长率的影响.可见,随着HSP添加量的增加,材料的拉伸强度呈现上升趋势.这可能是因为HSP与EVA分子易形成氢键以及添加HSP改善了泡孔的形貌.但材料的断裂伸长率则呈现先上升后下降的趋势.这是因为聚合物在受到拉伸载荷时,会产生裂纹(crack).如果橡胶网络有足够能力耗散这部分能量,那么该网络就能在断裂前抵抗很高的应力.在EVA/HSP复合发泡体系中,施加单轴拉伸时,填料片层首先产生取向[27].当应变足够大时,裂纹会通过相界面孔隙(void)、反润湿现象、链滑移现象等产生,进一步扩张成裂缝,而较好的分散性会在相界面产生更多的孔隙,减弱反润湿现象,使得链段更容易克服内聚能产生链滑移,从而加强了能量的耗散.良好的分散性使得的裂纹扩张路径得到加长,阻碍了裂纹的扩展[28-29](见图7).随着HSP添加量的进一步增加,容易引起团聚,泡孔尺寸均一性变差,断裂伸长率也开始下降.

图6 HSP添加量对EVA/HSP复合发泡材料拉伸强度和断裂伸长率的影响Fig.6 Eff ects of HSP content on tensile strength and elongation at break of the EVA/HSP composite foams

图7 EVA/HSP复合发泡体系中单轴载荷作用下的裂纹发展机制Fig.7 Scheme of failure development in the EVA/HSP composit foam mixes due to high strain at uniaxial loading

3 结论

本工作制备了EVA/HSP复合发泡材料,表征了HSP添加量对复合发泡材料泡孔形貌、吸湿快干性能和力学性能的影响,得到以下结论.

(1)添加HSP可改善泡孔形貌,泡孔尺寸减小,且更均匀.但当HSP添加量超过20 phr时,泡孔均一性变差.

(2)随着HSP添加量的增加,复合发泡材料的饱和吸水率和吸湿快干率呈现先增加后降低的趋势.

(3)当HSP添加量为10~20 phr时,材料的综合性能最优,所对应的泡孔结构较为均匀.这是因为适量的HSP有助于改善材料的泡孔形貌,兼具补强和增韧的效果,并赋予了材料优异的吸湿快干性能.