纯电动防爆车辆AMT换挡控制机理的研究

2018-11-02张兴军牛永明任志勇代文博

张兴军 牛永明 高 明 任志勇 代文博

(1.山东新巨龙能源有限责任公司,山东省菏泽市,274900;2.中国煤炭科工集团太原研究院有限公司,山西省太原市, 030006)

纯电动防爆胶轮车以其零排放和低噪音的优势越来越受到煤矿用户的青睐和重视。然而,纯电动防爆无轨胶轮车整备质量较大,车辆在采用防爆电机直接驱动或单级减速器传动时,为了满足车辆在整个运行过程中对最高车速和最大爬坡度的要求,配置的防爆驱动电机往往通过增加装机功率来适应低速大扭矩和高转速特性,这使得整车动力匹配后的防爆驱动电机功率过剩、高效区利用率偏低、整车续驶里程偏短,且防爆驱动电机经常运行在高转矩和大电流状态,从而增加了电机绕组与电池内阻上的能耗,电池组的大电流放电也缩短了电池的使用寿命。

在常规固定速比变速的传动路线上配置一个两挡或三挡AMT换挡变速箱,在不改变车辆驾驶操作舒适性和行驶平顺性的前提下,能够有效降低防爆驱动电机与动力电池性能的指标要求,同时利用挡位的自行切换调节防爆驱动电机的工作点,提升整车动力性与经济性。

1 AMT换挡过程数学模型的建立及控制方法

1.1 整个换挡过程动力学建模

AMT换挡过程需要防爆驱动电机、AMT变速箱、各类控制器及执行单元等元件相互协调配合。纯电动防爆车辆动力AMT换挡传动系统比较复杂,在分析换挡过程动力传动系统动力学与运动学特性时忽略阻尼影响,采用等效集中质量法将其简化成线性多自由度弹性集中质量系统,各相关部件以集中质量的形式存在。简化后的纯电动防爆车辆AMT换挡传动系统动力学模型如图1所示。

纯电动防爆车辆AMT传动系统动力学模型见式(1)和式(2):

式中:J1——防爆电机的等效转动惯量,kg·m2;

ω1(t)——防爆电机输出转速,r/mim;

Me(t)——防爆电机输出转矩,N·m;

M1(t)——同步器传递的扭矩,N·m;

ig——AMT变速箱挡位速比;

J2——AMT变速箱输出轴到车轮各部件的等效转动惯量,kg·m2;

ω2(t)——AMT变速箱输出轴转速,r/mim;

Mc(t)——车辆车轮的阻力矩,N·m;

i0——车辆主减速器速比。

1.2 各阶段动力学模型及控制方法

1.2.1 驱动电机卸载阶段

该阶段要求电机防爆驱动电机进入自由模式,输出扭矩由当前值下降至0。AMT变速箱输入轴动力学方程见式(3):

(3)

式中:ign——目标挡位速比。

AMT变速箱输出轴动力学方程见式(4):

(4)

换挡冲击度j表达式见式(5):

(5)

式中:j——换挡冲击度,m/s3;

a(t)——冲击加速度,m/s2;

r——车轮半径,m。

为了确保车辆换挡的平顺性,卸载阶段应合理控制防爆驱动电机的转矩变化率,使其满足式(6):

(6)

式中:jmax——换挡过程最大换挡冲击度允许值,m/s3,推荐值|jmax|=17.64 m/s3。

1.2.2 摘挡阶段

该阶段的控制方法目的是AMT变速箱换挡电机以最高转速驱动换挡执行机构摘挡,缩短摘挡时间。该阶段防爆驱动电机的输出扭矩为0,AMT变速箱输入轴动力学方程见式(7):

(7)

AMT变速箱输出轴动力学方程见式(8):

(8)

该阶段换挡冲击主要来自同步器内部本身接合套与接合齿圈之间的作用力,由于二者的作用力较小可以忽略不计,因此冲击度表示为式(9):

(9)

1.2.3 空挡调速阶段

该阶段的控制方法目的是控制防爆驱动电机转速快速而准确地接近目标值。该阶段同步器传递扭矩为0,AMT变速箱输入轴动力学方程见式(10):

(10)

AMT变速箱输出轴动力学方程见式(11):

(11)

由冲击度表达式可知,该阶段换挡冲击度也可以表示为式(12):

(12)

该阶段防爆驱动电机调速时目标转速见式(13):

nm=n2ign+n3

(13)

式中:nm——电机目标转速,r/mim;

n2——变速器输出轴转速,r/mim;

n3——转速修正量,r/mim。

1.2.4 挂挡-同步器同步阶段

该阶段的控制方法目的是适当降低换挡电机转速,合理延长同步时间,减小换挡冲击。AMT变速箱输入轴动力学方程见式(14):

(14)

式中:Ms(t)——AMT变速箱输输出轴的扭矩,N·m。

AMT变速箱输出轴动力学方程见式(15):

(15)

按照同步器计算模型,求得的同步器的摩擦转矩见式(16):

(16)

式中:f——同步器摩擦锥面的摩擦系数;

Fa(t)——同步器摩擦面所受的轴向力,即换挡力,N;

R——同步器摩擦锥面平均半径,m;

α——同步器摩擦锥面的半锥角,(°)。

在同步过程中,冲击度可以表示为式(17):

(17)

1.2.5 挂挡-挂入目标挡环节

该阶段的控制方法目的是换挡电机以最高转速驱动换挡执行机构挂挡。AMT变速箱输入轴动力学方程见式(18):

(18)

AMT变速箱输出轴动力学方程见式(19):

(19)

1.2.6 动力恢复阶段

该阶段的控制方法目的是防爆驱动电机满足最大冲击度要求,输出转矩恢复至目标值。该阶段AMT变速箱工作于目标挡位,防爆驱动电机转矩由0恢复至目标值,变速器输入轴动力学方程见式(20):

(20)

变速器输出轴动力学方程见式(21):

(21)

2 AMT换挡过程控制策略

防爆锂离子蓄电池车辆的防爆驱动电机与AMT变速箱通过花键硬性相连,中间没有安装离合器或液力变矩器。换挡时完全依赖于防爆驱动电机与AMT变速箱之间的配合,系统中设置有整车控制器(VCM)、驱动电机控制器(MCM)和变速器控制器单元(TCU),三者之间通过CAN总线进行通信。整车AMT控制系统如图2所示。

图2 整车AMT控制系统

变速器控制器单元(TCU)根据油门信号、制动信号、防爆驱动电机转速以及当前车速等实时信息计算出合适的挡位以及目标转速,通过CAN 总线将所需的驱动电机工作模式、调速目标转速等信息发送给整车控制器(VCM),整车控制器(VCM)进行计算后向驱动电机控制器(MCM)发出指令执行相应的操作,同时AMT变速箱执行机构进行换挡操作,根据换挡机构反馈的选位和换挡位移值判断是否到位,然后向电机控制器发送新的工作模式指令。AMT换挡过程控制流程如图3所示。

图3 AMT换挡过程控制流程

3 样车测试

为了验证制定控制策略的正确性及对应的动力性和经济性,在中国煤炭科工集团太原研究院有限公司生产的纯电动防爆车上搭载所开发的样机进行了台架试验,样机台架试验如图4所示。

样机台架试验采用的是AMT变速驱动系统的第二代车辆,新匹配的驱动电机额定功率降低了18 kW,峰值功率降低了9.75%,最大转矩降低了9.58%,并以 10 km /h、25 km /h 和35 km /h 恒定车速分别对第一代和第二代两种不同驱动方式进行了仿真计算,得出在一个SOC周期内车辆的续航里程,试验结果见表1。

表1 台架试验动力性与经济性结果对比

图4 样机台架试验

图5 王家岭煤矿工况下不同驱动方式下能耗变化曲线

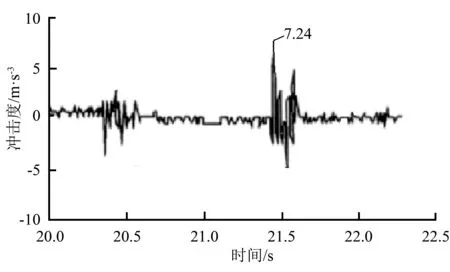

同时,利用MATLAB/Simulink分别搭建固定速比驱动系统与AMT变速驱动系统仿真模型,仿真时基于王家岭煤矿辅助运输大巷路谱进行分析,该工况下能耗变化曲线如图5所示,固定速比电机工作区域和AMT变速电机工作区域如6和图7所示。按照本文提出的AMT换挡过程控制策略,整个换档过程冲击度变化曲线如图8所示。

图6 固定速比电机工作区域

图7 AMT变速电机工作区域

由图5可以看出,王家岭煤矿辅助运输大巷路谱一个循环能耗由27.83降低至21.93,折算续航里程增加7.1 km。由图6和图7比较可以看出,采用两挡自动变速器可以使电机更多地工作在高效区内。车辆在AMT换挡最大冲击度|jmax|=7.24 m/s3,满足相关要求,验证制定的控制策略能够很好地实现挡位的平顺切换,并且换挡时间较短。

图8 车辆换挡过程冲击度变化曲线

4 结语

(1)基于对纯电动防爆车辆AMT换挡机理进行了分析,建立了换挡过程各阶段AMT变速箱输入轴、输出轴的动力学方程及换档冲击度数学表达式,并提出了对应的控制方法及控制策略。

(2)基于王家岭煤矿辅助运输大巷路谱仿真表明, AMT换挡最大冲击度为7.24 m/s3,制定的控制策略能够很好地实现挡位的自动平顺切换。

(3)整车性能试验结果表明,采用AMT变速驱动的纯电动防爆车辆整车电机功率下降了18 kW,峰值功率降低了9.75%,最大转矩降低了9.58%,能耗降低了5.9 kW/h,续驶里程延长了7.1 km。