地铁盾构管片外嵌式槽道应用技术研究

2018-11-01靳世鹤孙红斌李强年张海军

靳世鹤, 孙红斌, 李强年, 张海军

(1. 兰州市轨道交通有限公司, 甘肃 兰州 730020; 2. 兰州理工大学土木工程学院, 甘肃 兰州 730020)

0 引言

地铁隧道施工贯通后,在机电安装阶段,传统的方法是在盾构管片或暗挖隧道二次衬砌墙上打孔,植入化学锚栓提供支点。因在隧道结构上打孔存在伤害结构、施工作业难、化学锚栓寿命短、维护成本高等缺点,国外在20世纪30年代就开始采用预埋槽道代替化学锚栓,但受制于技术封锁等原因,国外预埋槽道核心技术难以引入国内。近几年,国内地铁盾构隧道开始采用预埋槽道技术。深圳地铁、青岛地铁、兰州地铁工程是国内应用盾构管片预埋槽道较早的案例。在国内,邓剑荣等[1]、曾斌[2]、杜峰[3]结合深圳地铁9号线盾构管片预埋槽道的使用情况,对预埋槽道的力学应用做了研究;马晓波[4]结合兰州地铁1号线预埋槽道的应用情况,研究了预埋槽道的材质、断面形式以及力学性能等;靳世鹤等[5-6]、刘奇[7]结合兰州地铁1号线,对盾构管片预埋槽道的抗碱性、防腐性能以及预埋槽道性能及质量控制进行了研究;李智明[8]对电气化铁路接触网隧道内预埋槽道的理论和试验进行了研究。然而,目前国内的研究仅仅局限于预埋槽道的应用技术,针对如何非全环预埋槽道以及在隧道内槽道的可更换技术,未有过相关报道,而及时开展盾构管片槽道的非全环预埋安装以及可更换技术研究,对于节省工程成本具有重要的意义。

1 工程概况

兰州地铁1号线1期工程于2014年全线采用盾构管片预埋槽道技术,使用盾构管片预埋槽道约3万环,槽道在盾构管片全环预埋,总数量约510万m,总造价近8 000万元。兰州地铁盾构管片内径5.5 m[9],预埋槽道全环长17.3 m,在隧道内进行机电设备安装时,由于盾构施工中管片拼装点位的不确定性,使得槽道很难按照机电设备安装的要求进行分段预埋,实际中不得不全环预埋才能给机电设备安装提供足够的支点,这就存在大量的预埋槽道被闲置浪费的问题[10]。盾构隧道机电安装示意见图1,隧道轮廓线采用红色标注的4段曲线是机电设备安装位置,其余部分为空置。若是实现盾构管片预埋槽道的非全环预埋,即外嵌式槽道技术,兰州地铁1号线盾构管片预埋槽道可节省工程成本3 000多万元。而且,国内目前众多地铁项目使用的是盾构管片预埋槽道技术,若是全部采用外嵌式槽道技术,每年可节约的工程成本将在数亿元之巨。

图1 盾构隧道机电安装示意图(单位: mm)

Fig. 1 Sketch of mechanical and electrical installation in shield tunnel (unit: mm)

2 外嵌式槽道技术

外嵌式槽道技术是在盾构管片制作阶段仅仅预埋锚杆,在盾构隧道内机电设备安装时,将槽道嵌入盾构管片预留的沟槽中,再采用专用螺栓将嵌入的槽道与预埋好的锚杆拧紧连接,这就实现了分段精准安装槽道,方法简单易行。外嵌式槽道的连接见图2。

图2 外嵌式槽道连接示意图

2.1 锚杆的预埋技术

预埋槽道是在盾构管片预制时直接将槽道固定在管片模具的内弧面,锚杆焊接或者铆接在槽道背弧面。外嵌式槽道的锚杆与槽道是分离的,在盾构管片预制时单独预埋锚杆。

为了精准预埋锚杆,使之在盾构管片混凝土振捣时不松动移位,在兰州地铁工程中采用设计参数为高H=(21±1) mm、宽W=(33±1) mm、厚D=(3.5±1) mm的金属槽道,锚杆根部的丝扣采用塑料保护帽保护,锚杆通过塑料保护帽与槽道预留孔拧紧,再把槽道固定在盾构管片模具的内弧面,以此解决预埋锚杆的固定问题,见图3。

图3 兰州地铁外嵌式槽道锚杆固定

Fig. 3 Anchor rod fixing of outside-embedded chute in Lanzhou Metro

2.2 外嵌式槽道的安装步骤

在盾构隧道内安装外嵌式槽道时,先按照机电设备安装位置切下粘贴好的海绵条,出露预埋好的锚杆螺杆部分;然后把槽道嵌入盾构管片沟槽中,锚杆的螺杆部分从槽道弓背预留孔中穿出;再采用专用螺母将槽道与锚杆拧紧固定。外嵌式槽道安装示意图见图4。

图4 外嵌式槽道安装示意图

2.3 盾构管片预留沟槽处理技术

外嵌式槽道在盾构隧道内是根据机电设备安装位置分段安装的,而盾构管片槽道沟槽是全环预留的,在盾构管片制作阶段,管片蒸汽养护出窑后,采用海绵胶条粘贴填充盾构管片预埋沟槽,在机电安装时,仅仅撕开需要外嵌槽道的部分,其余部分保留。从兰州地铁工程外嵌式槽道的试安装情况来看,使用海绵胶条粘贴填充空置沟槽不仅安全、美观,也较廉价,即使海绵胶条脱落,也不会对运行列车造成影响。

3 外嵌式槽道设计参数

3.1 槽体的技术参数

因外嵌式槽道的工况与预埋槽道的工况基本相同,所以,外嵌式预埋槽道的设计参数参考预埋槽道的设计参数进行设计[4]。盾构管片预埋槽道设计使用寿命为100年,但由于外嵌式槽道在隧道内是可更换的,因此其设计使用寿命为30~50年。兰州地铁外嵌式槽道采用30 mm×20 mm(宽×高)型号断面型式,槽道模型参数见表1。外嵌式槽道一次热轧成型,采用绝缘封闭层+多元合金共渗层防腐形式[11],其在中性盐雾环境下1 200 h无红绣[12]。槽道轴向力、剪切力的工作荷载不小于10 kN,设计荷载不小于14 kN,拉力、轴力加载到30 kN时不发生任何屈服变形。外嵌式槽道槽口设计采用燕尾槽时,α值为75°,见图5。槽道可满足无预埋混凝土时疲劳试验50万次,预埋混凝土时疲劳试验150万次,且满足疲劳频率1~3 Hz, 正弦波波形,荷载基准及幅值为(10±3) kN[4]。

表1 外嵌式槽道模型(槽钢)参数

图5 外嵌式槽道断面示意图(单位: mm)

3.2 管片开槽的技术参数

因为设计的槽道宽W=(30±1) mm、高H=(20±1) mm,为了使外嵌式槽道在盾构隧道内能顺利安装,因此,盾构管片的沟槽设计参数为高H=(21±1) mm、宽W=(33±1) mm。

4 外嵌式槽道力学试验

4.1 预埋锚杆单点拉拔试验

外嵌式槽道技术采用在盾构管片制作过程中先期进行锚杆预埋的,兰州地铁盾构隧道内径为5.5 m、内周长为17.3 m,在盾构管片内弧面必须以间距为0.2~0.4 m均匀分布一定数量的锚杆。由于锚杆一次预埋不可更换,因此锚杆采用性能优良的不锈钢材料制作[13],见图6。

图6 锚杆示意图(单位: mm )

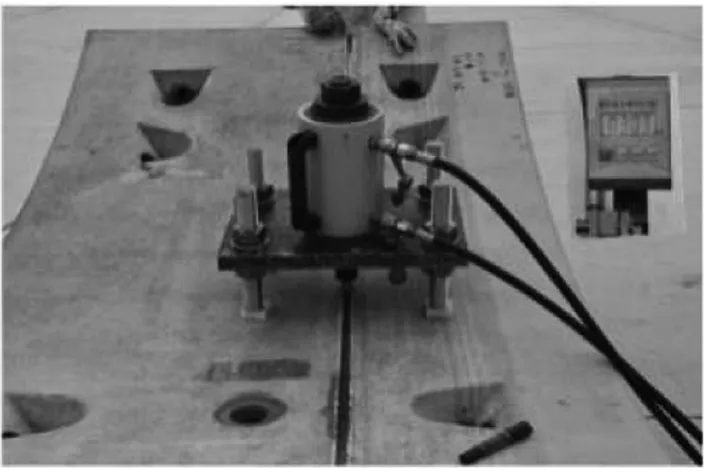

为了使外嵌式槽道能够为机电设备提供足够安全的拉拔力,需对单点锚杆进行拉拔试验,见图7。通过现场对预埋的锚杆进行拉拔试验[14-15],随机抽取10组锚杆,在拉拔力达到30 kN时,未发生锚杆脱落、断裂以及滑丝等问题。通过单点锚杆的抽样拉拔试验,说明预埋的单点锚杆拉拔力满足设计要求。

图7 单点锚杆拉拔试验

4.2 外嵌式槽道拉拔试验

尽管从理论上计算,外嵌式槽道的拉拔和抗剪能力完全能够满足设计要求,但是为了进一步确保其安全性,必须对已安装的外嵌式槽道进行拉拔和抗剪试验,见图8。

图8 外嵌式槽道拉拔试验

随机选取外嵌式槽道的10个点进行拉拔和抗剪试验,当拉拔力和抗剪力达到30 kN时,槽道未发生变形或脱落,说明外嵌式槽道的各项力学性能满足设计要求。

5 工程应用

5.1 外嵌式槽道的试安装

在兰州地铁2号线1期工程中对外嵌式槽道进行了试安装,并在已经成型的盾构隧道内进行了机电设备试安装,取得了成功,见图9。按照机电设备安装支点的要求,能够对外嵌式槽道高效精准分段安装,彻底解决了盾构管片预埋槽道技术上存在的浪费问题,具有很好的经济价值。

图9 兰州地铁外嵌式槽道试安装

5.2 预埋锚杆间距参数

外嵌式槽道能够在盾构隧道内顺利安装的关键在于: 预埋的锚杆必须是间距均匀地分布在盾构管片内弧面。兰州地铁盾构管片设计为“5+1”的分块形式,即1个封顶块F、2个连接块L和3个标准块B,因为3个类型的分块长度各异,并且是在各自的模具中预制的,每块管片中预埋锚杆数量不一,但是在整环管片上,锚杆间距为0.2~0.4 m(具体数量根据工程实际确定),且误差不超过±3 mm,分段外嵌式槽道外弧面的安装孔也以0.2~0.4 m的间距均匀分布,与槽道拱背预留孔间距相匹配。

6 结论与建议

1)外嵌式槽道技术从根本上解决了预埋槽道不可更换和全环预埋的2大缺点,不仅适合地铁或高铁盾构隧道,也适合暗挖隧道和城市综合管廊隧道工程。

2)外嵌式盾构管片槽道在兰州地铁工程中的试安装成功,说明外嵌式槽道技术是安全可行的。相比盾构管片预埋槽道技术,外嵌式槽道技术可节省成本约40%,经济价值非常明显。

3)外嵌式槽道是可以更换的,其设计使用寿命为30~50年,解决了预埋槽道对防腐、疲劳等技术指标的高要求,具有可应用性。

4)由于连接槽道与锚杆的专用螺栓数量众多,为了便于后期检查,建议安装完外嵌式槽道后,在专用螺母上用防水红色油漆水平划线标记,螺母一旦松动能立刻发现,与槽道型螺栓的检查一并进行,并建立检查档案。