RY-GB8550BF5桥式五轴联动龙门加工中心关键技术研究与应用

2018-11-01山东永华机械有限公司刘卫国

山东永华机械有限公司 刘卫国

一、概述

数控机床是制造装备业的工作母机,是实现先进制造技术和装备现代化的基石,是保证高技术产业发展和国防军工现代化的战略装备。而五轴联动数控机床则象征着目前机床制造业的最高水准,也是世界各制造大国不遗余力发展的重点对象。随着工业化的发展,五轴联动数控机床更被认为是航空航天、船舶、精密仪器、发电等行业加工关键部件最重要的加工工具,是实现飞机发动机悬挂架、船用发动机叶轮、叶片、螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等加工的重要手段,属于国家及行业重点鼓励产品,且市场需求量大,技术水平高、产业关联度强、经济带动力大,有利于引领行业发展,促进企业转型升级。

当前,五轴联动数控机床在国外已经发展得比较成熟,更被广泛应用于市场,以欧美、日本为代表的国家掌握着该产品领域高端的核心技术,他们的五轴联动数控机床代表了当今五轴联动数控机床发展的最高水平。目前国外著名机床厂五轴联动数控机床的技术发展重点可归结为:高速、高精度、环保、智能、复合化。

但是,由于我国工业基础薄弱,加上国外同类产品的技术封锁,国内的五轴联动数控机床相对于国外整体水平还比较低,具体体现在关键功能部件不能自主研发,直线电机、力矩电机、多轴联动应用编程等核心应用技术尚无法成熟应用,五轴联动机床的设计、制造、应用仍处于起步阶段,产品的稳定性、精度等与国外相比相差较大。面对巨大的消费市场,国内机床生产企业的生产能力无法满足迅速膨胀的市场需求,多数五轴联动数控机床仍需从国外进口,给我国众多加工制造业造成了很大的成本压力。

因此,要想充分满足国内日益增长的高端需求,尽快摆脱受制于人的进口局面,必须加快自主创新进程,走“高质、高效、高端”的转型升级发展道路,大力发展高档五轴联动数控机床。在此背景下,我公司提出了“RY-GB8550BF5桥式五轴联动龙门加工中心”的项目建设。

二、产品性能介绍

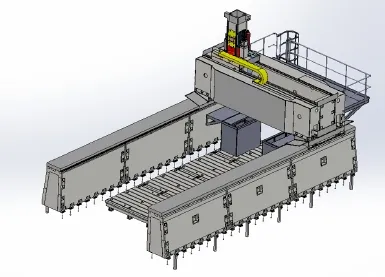

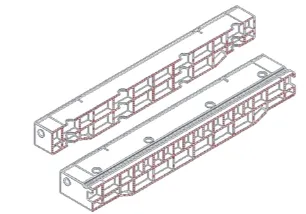

本项目产品总体结构为工作台落地固定式,两条高架式床身分别放置在工作台两侧,横梁沿床身纵向方向运动(X轴),运动横梁上配有横向滑板及滑枕,横向滑板沿横梁导轨左右运动(Y轴),滑枕沿横向滑板的竖直导轨做垂直上下运动(Z轴),滑枕中的内置旋转轴绕Z轴旋转(C轴)。在工作台后方放置有四个头库(三个),用于放置附件头,立卧转换刀库可实现各附件头的自动换刀功能,机床总体布局图如图1所示。

图1 机床总体布局图

高架桥式框架结构由左右床身、左右滑座、固定横梁组成刚性框架。X轴双侧同步驱动,单侧为双齿轮—齿条直接驱动,且装有制动单元和安全缓冲装置;Z轴采用两根精密滚动丝杠驱动,具有良好的快速响应特性;C轴内置于垂直滑枕中,采用西门子力矩电机直接驱动,可明显减少传动环节,提高传动效率和精度;垂直滑枕采用600mm×600mm全包方滑枕结构,有效保证了滑枕的抗震性及切削刚性。主轴采用驱动变速系统,1:1、1:5两级变速,集成气幕系统和温度传感系统;主轴及C轴采用恒温水冷却,可确保主轴及C轴的精度。

机床的高架桥床身采用矿物质铸件,保证了良好的热稳定性及减震性;横梁、横向滑板、滑枕采用钢板焊接结构,在保证高刚性低挠性变形的基础上,降低了重量,可有效保证机床的高速运行;横梁、横梁滑板、滑枕形成箱中箱式结构,保证了各个方向切削的刚性及热变形的对称性,也大大提升了机床对冷硬模具钢以及钛合金等特殊材料的切削刚度。其主要技术参数如下:

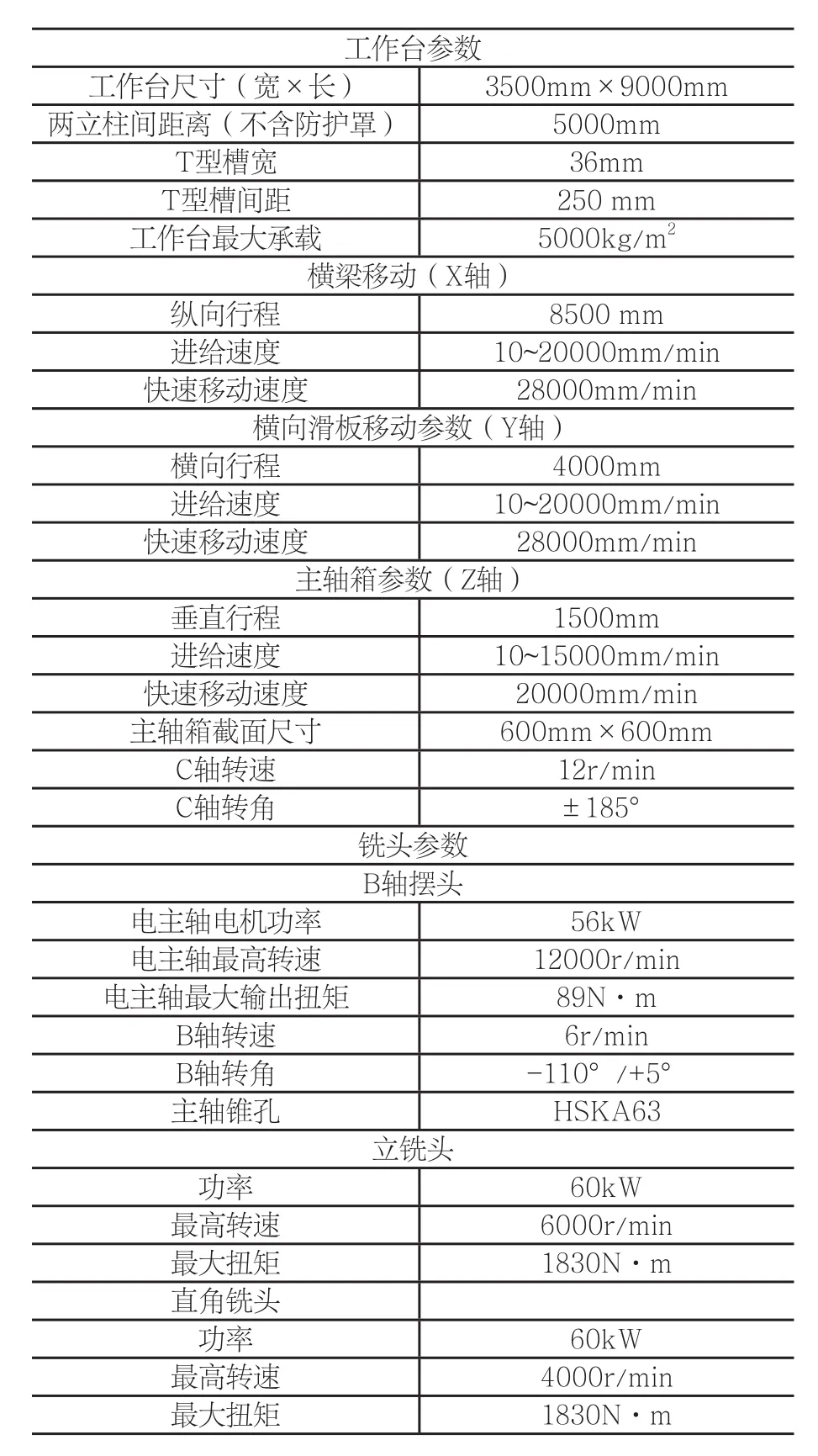

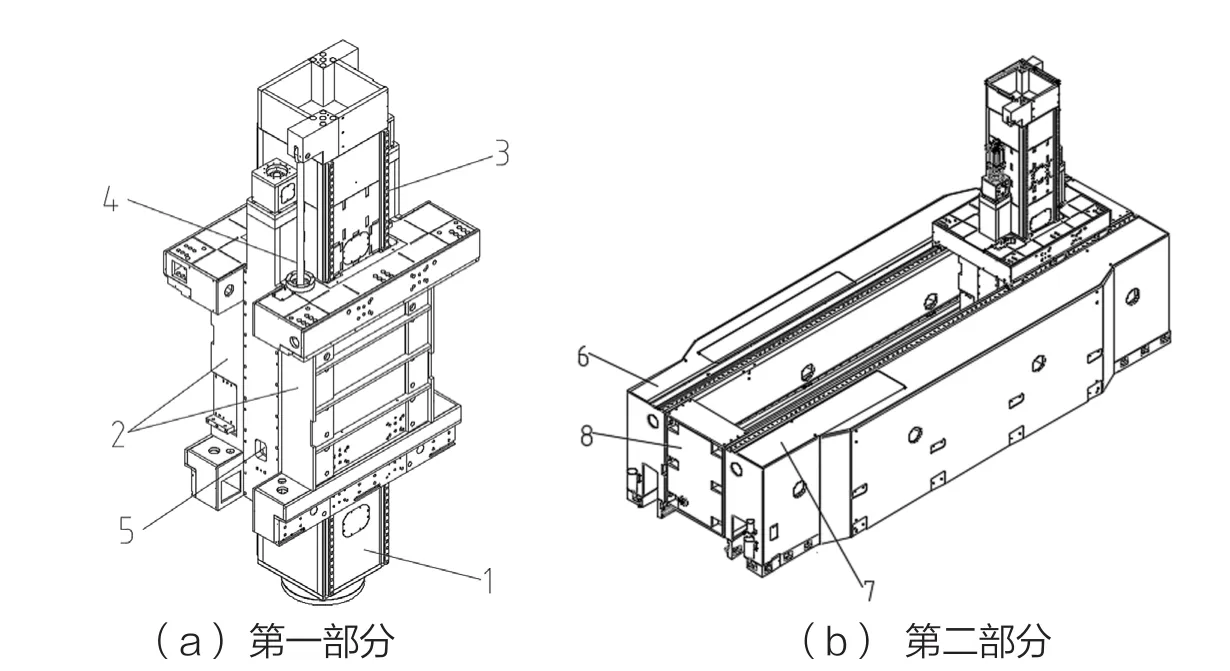

工作台参数工作台尺寸(宽×长) 3500mm×9000mm两立柱间距离(不含防护罩) 5000mm T型槽宽 36mm T型槽间距 250 mm工作台最大承载 5000kg/m2横梁移动(X轴)纵向行程 8500 mm进给速度 10~20000mm/min快速移动速度 28000mm/min横向滑板移动参数(Y轴)横向行程 4000mm进给速度 10~20000mm/min快速移动速度 28000mm/min主轴箱参数(Z轴)垂直行程 1500mm进给速度 10~15000mm/min快速移动速度 20000mm/min主轴箱截面尺寸 600mm×600mm C轴转速 12r/min C轴转角 ±185°铣头参数B轴摆头电主轴电机功率 56kW电主轴最高转速 12000r/min电主轴最大输出扭矩 89N·m B轴转速 6r/min B轴转角 -110°/+5°主轴锥孔 HSKA63立铣头功率 60kW最高转速 6000r/min最大扭矩 1830N·m直角铣头功率 60kW最高转速 4000r/min最大扭矩 1830N·m

刀库刀库容量 60把刀柄形式 HSK-A100 20把、HSK-A63 40把运动精度定位精度(全闭环)X轴 0.01mm Y轴 0.01mm Z轴 0.01mm C轴 8″A轴 8″重复定位精度(全闭环)X轴 0.005mm Y轴 0.005mm Z轴 0.005mm C轴 4″A轴 4″

三、关键技术应用情况

1.“箱中箱”结构的优化设计及应用

(1)概要

“箱中箱”结构的主要特点是采用框架式的箱形结构,将可移动的方滑枕嵌入前后溜板的框架箱中,保证各个方向切削的刚性及热变形的对称性。

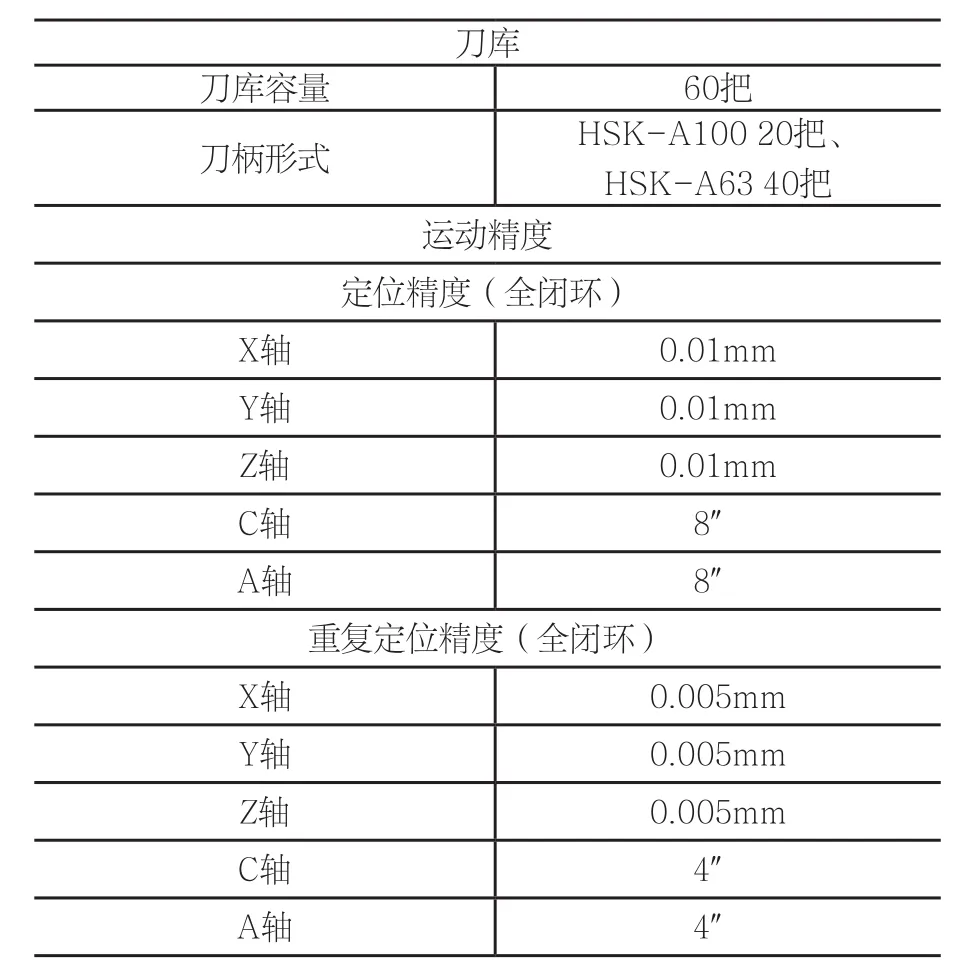

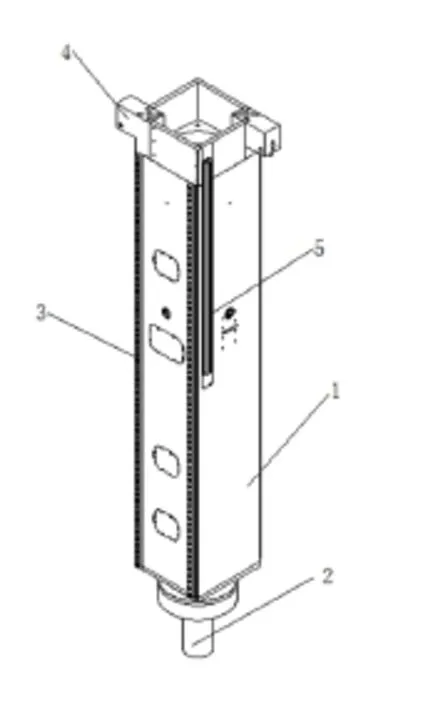

图2a所示为“箱中箱”结构第一部分,方滑枕1嵌入前后滑板2的框架箱中,Y轴滑板2对滑枕导轨3包容长度长,保证方滑枕1在伸出加工时切削平稳,刚性好。方滑枕1沿横向滑板导轨3垂直往复运动,利用滚珠丝杠5实现Z轴直线运动。Y轴滑板2上装有两只对角安装的液压平衡油缸4,用来平衡方滑枕的重量,减小Z轴滚珠丝杠5的空载扭矩,减少滚珠丝杠5的磨损,保证丝杠的精度稳定性,同时也可消除因自重产生的上下的不平衡力矩,提高机床快速响应。

(2)创新点

本项目在原有“箱中箱”结构的基础上做了进一步的优化,图2b所示为“箱中箱”结构第二部分,滑板5整体嵌入前横梁6与后横梁7组成的框架中,前、后横梁通过横梁托架8连接,形成完全对称的结构方式。相对于单侧动梁结构,其优势在于:前、后横梁均匀受力,减少横梁的变形量,保证Z轴相对于X、Y轴的垂直度;此结构可以承受更大的来自于Y轴滑板2、方滑枕1(见图2a)的重力,为600mm×600mm的方滑枕1截面尺寸提供了条件,较大的截面尺寸进一步提升了机床方滑枕1的悬伸切削刚性。

图2 箱中箱结构

2.机床运动部件采用钢板焊接结构的技术应用

(1)概要

对于机床运动部件,目前国内多数机床厂家仍采用传统的灰铸铁铸造而成,因铸件产品结构复杂,重量大,型腔多,开模、造型工艺过程繁琐;且产品生产周期长、能耗大、环境污染严重、制造成本高、产品更新换代慢。随着消费者逐渐对机床加工效率及加工精度要求的提高,加之国内对环境污染治理程度的监管,机床大件的生产面临更加严峻的挑战。

(2)创新点

本项目打破传统机床运动部件所用灰铸铁的限制,首次采用钢板焊接结构,充分发挥钢的弹性模量远大于铸铁弹性模量的优势,对 ‘横梁、滑板、滑枕’等运动部件优化设计,选取焊接结构所需的截面形状、筋板厚度,优化布置筋板位置及数量(见图3),在保证高刚性低挠性变形的基础上,重量较比铸铁件有效降低30%,有效保证机床的高速运行。

同时采用预置补偿的反变形加工工艺,消除横梁弯曲变形导致的部分空间误差;建立“横梁-溜板-主轴箱”装配体产生的空间误差模型,通过CNC系统实现机床空间误差的强制补偿,进一步提高了机床精度。

图3 焊接结构横梁示意图

3.滑枕内置C轴结构的应用

(1)概要

一般的五轴联动龙门镗铣加工中心方滑枕只设置有导轨和主轴驱动系统,主轴直接安装于方滑枕底端,方滑枕只作为Z轴运动部件;而C轴作为附件铣头的功能部分。当机床配置需C轴旋转的附件铣头时,各个附件铣头均需具备C轴功能,造成了此功能的重复性设置,提高了机床成本。附件铣头设置的C轴部分,占据了原有机床Z轴行程的部分空间,减少了机床有效加工行程。且传统的附件铣头的C轴要么只能连续旋转,要么只能分度定位,无法集成两种功能,使得加工受到限制。

(2)创新点

本项目产品主要研究滑枕内置C轴结构,解决附件铣头C轴功能重复性设置,C轴占用有效加工空间,C轴无法集成连续旋转和分度定位等技术问题。

采用主要技术方案:滑枕横截面为600×600mm正方形,方滑枕相对的两个侧面各设置有一对导轨副,另外一个侧面设置有直线测量系统,方滑枕顶端设置有连接液压平衡的支架。方滑枕内部设置有主轴驱动系统,集成有C轴,包括C轴主轴、力矩电机以及定位夹紧系统,C轴主轴底部设置有附件铣头松夹系统,附件铣头可通过铣头松夹系统与C轴主轴连接,实现C轴旋转(见图4)。

图4 内置 C 轴结构示意图

4.新型环保的矿物铸件新材料的应用

(1)概要

鉴于国内环保压力的大增,传统铸铁件已无法满足公司生产需求,矿物铸件是一种面向未来的环保材料,它是以人造花岗石为主要原料,环氧树脂为辅料,加入流动剂、固化剂等添加剂,经过混合搅拌、振动密实而制成的新型矿物铸造产品,具有良好的热稳定性和抗震性,更节能环保,故以其价格和性能的优势在某些应用方面可以替代传统的铸铁。

(2)创新点

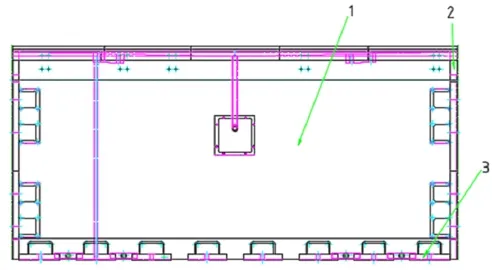

本项目产品床身采用整体式结构,左右两侧各三节床身拼接而成,这种结构横梁在全支撑床身上运动,保证了机床的整体刚性和稳定性,图5为矿物铸件材料床身整体结构示意图。

图5 矿物铸件材料床身整体结构示意图

该床身长度为4000mm,可根据客户需求增加床身进行拼接,保证桥式龙门的可扩展性,故在立柱1的侧边,铸造有钢板2,在钢板2上再进行打孔攻丝,进行立柱的连接固定,可自由拓展X轴行程。在床身1底面铸造有钢板3,在钢板3上攻丝,与机床垫铁连接。

5.双刀柄自动换刀系统的应用

(1)概要

一般的龙门镗铣加工中心换刀机构只设置有两套刀爪,只能实现一种刀柄刀具的自动更换。当龙门镗铣加工中心配置功能铣头时,若要实现自动换刀,只能配置与主铣头刀柄形式相同的铣头,则铣头功能受到限制;若配置不同刀柄形式的铣头,则无法实现自动换刀。

(2)创新点

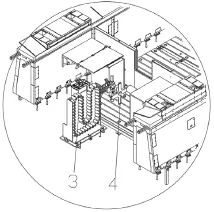

为实现不同的切削功能,本项目产品配置多个功能铣头(见图6);为最大程度的提高机床的自动化水平,在加工中心的后侧配置有自动换刀系统2(见图7),自动换刀系统设置有刀库3和换刀臂4。刀库中布置两种刀柄形式的刀套,换刀臂为十字结构,其中两相对的刀爪为HSK-A63刀柄,另外两相对刀爪为HSK-A100刀柄。通过四个刀爪与刀库的配合,实现不同刀柄形式的功能铣头的自动换刀,进一步提升机床的加工效率。

图6 机床整体布局

图7 自动换刀系统

四、成果应用及推广情况

本项目产品与日本SNK、德国瓦德利希-科堡、意大利FIDIA等公司同类产品的先进水平相当,部分参数如快移速度高达28m/min,比国内一般的10m/min提高了近3倍,并高于国外先进水平,具有显著的技术优势。

本项目将重点突破精密五轴机床关键技术,有效填补国内空白,新材料、新技术、新工艺在该项目上的应用,将颠覆传统机床行业的认知,进一步提高国内桥式五轴镗铣加工中心的技术水平和整体品质,提升我国五轴机床的创新能力和核心竞争力,带动高端装备制造业的发展;还可进一步打破国外的先进技术垄断,替代进口,为国家节约更多的外汇;并将促进当地的经济增长,带动社会就业,实现良好的经济、社会效益。 □