基于温度场评估的激光熔覆顺序决策方法研究

2018-11-01王亚晨孙文磊王鑫龙黄海博

王亚晨,孙文磊,黄 勇,王鑫龙,黄海博

(新疆大学 机械工程学院,乌鲁木齐 830047)

引 言

再制造是绿色制造中最重要的一环,也是实现绿色制造的重要技术手段和方法[1]。激光熔覆沉积技术是激光增材制造技术的典型代表之一,在再制造工程的应用得到普遍的关注,成为目前最先进的再制造技术之一[2-4]。激光熔覆沉积组织特征与金属材料受激光作用的热过程密切相关。激光在扫描基材的过程中,扫描不同的位置必然会形成不同的温度场。目前所有激光熔覆轨迹规划都按照“单向顺序”、“往复顺序”、“回形顺序”等简单模式进行。这些不同扫描方式会给激光熔覆沉积的“控形控性”带来什么影响一直受关注研究[5-7]。XU[8]等人分析了基体位置影响散热的规律,利用数值计算“生死单元”的方法研究了扫描路径对温度场的影响,发现不同扫描路径下的边界熔池温度相差很大。对反向熔覆和同侧熔覆的过烧和塌陷区域进行预测并实验验证。LI[9]等人在对阀芯端帽工作面激光合金化的扫描路径进行规划时发现,采用双螺旋式扫描路径能够有效提高工作面的耐磨性,同时减小零件变形。LONG[10]等人通过数值模拟方法研究了不同扫描形式下激光金属沉积成形过程中热应力的动态分布规律。CHEN[11]等人针对激光熔覆过程中易出现的熔覆层开裂现象,采用了单向送粉双向扫描激光熔覆工艺,较好地抑制了熔覆层的开裂。在熔覆过程中,每产生一道合金层,整体基材上的温度都会随时间变化。正在凝固的熔融金属受到当前基材温度的影响。不同的积温相当于给目前熔池叠加不同的能量,这就改变了基材与合金粉末融化-凝固过程中的能量输入时间历程。所以在激光熔覆修复过程中,可以根据基材上的温度分布来选择下一次激光扫描的路径。这种评估选择方法还要考虑不同材料快速凝固过程中组织成形规律及温度影响因素。综上所述,研究每一道激光扫描路径的最佳位置,从而产生最好的组织形貌及最少的缺陷,以达到优化轨迹的目的,对激光熔覆有重要意义。

1 激光熔覆温度场数值模拟

1.1 激光熔覆温度场物理模型

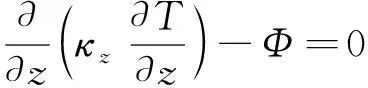

基体的非线性瞬态热传导控制方程[12-13]:

(1)

式中,ρ为材料的密度;c为材料的比热容;κx,κy,κz分别为x,y,z方向上随温度变化的热导系数;Φ为内部热源的热流率;T为瞬时温度值。

1.2 激光熔覆温度场有限元模型

利用ANSYS软件建立有限元模型。熔覆层采用solid70单元,基体采用solid90单元。该单元有8个节点,每个节点只有一个温度自由度。该单元可用于3维的稳态或瞬态热分析问题,并可以补偿由于恒定速度场质量输运带来的热流损失[14]。图1为solid70 3维热实体单元的示意图。

为了研究多道熔覆过程温度场变化,建立如图2所示有限元模型。下层较大面积的网格单元为板状基体,基体尺寸为110mm×60mm×8mm。为提高运算速度,简化模型,忽略零件的圆角等细节。为减少计算量,要尽量减少网格单元数量。在基材下层远离熔覆层的区域采用尺寸较大的网格,单元尺寸为2mm。最上部网格代表熔覆沉积层,熔覆层尺寸30mm×40mm。单道熔覆宽度4mm,搭接率取50%,熔覆14道,熔覆1层。熔覆层网格较细,单元尺寸1mm。熔覆层与基材结合区域采用与熔覆层尺寸相似的单元过渡。因此基材单元尺寸由上至下逐渐变大。

Fig.1 Solid70 unit

Fig.2 Unit model

2 基于温度场评估的轨迹扫描顺序决策方法

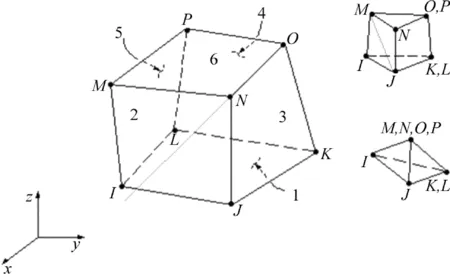

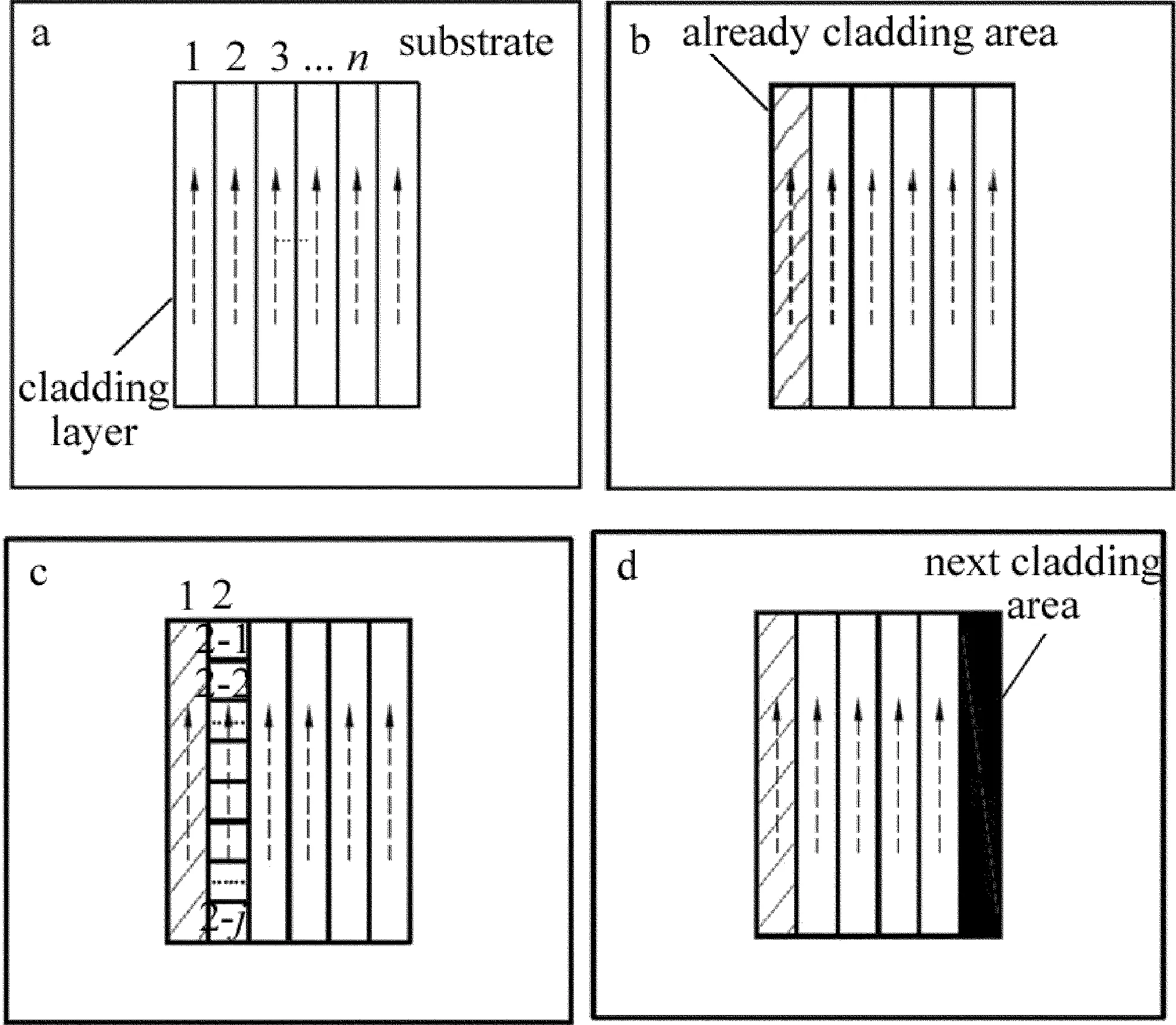

目前大部分激光熔覆轨迹中的扫描顺序都按照“单向逐次顺序”、“往复逐次顺序”等简单模式如图3所示。每一道激光扫描位置的改变将会影响整个基体上的温度场。每产生一道合金层,整体基材上的温度场都会随之变化。所以可以通过规划扫描轨迹,再结合不同材料的凝固成形规律。使每一次熔覆都能在相对最合适(优)的区域进行以获得最大、最好的控形控性效果。本文中称这种方法为评估选择法。

Fig.3 Scanning sequencea—one way successive sequence b—reciprocating successive sequence

评估选择法需要在每一道激光扫描之前,对基材温度场进行评估,并按照凝固理论来择优选择扫描位置。根据上面的结论,数值模拟方法可以很好地预测激光熔覆过程温度场分布趋势及温度随时间变化情况。所以可以先应用数值模拟方法来得到基体的瞬态温度场,再根据不同材料快速凝固过程中组织成形规律来设计相应的评估方法,通过评估选择激光熔覆位置。从而产生最好的组织形貌及最少的缺陷,以达到优化轨迹的目的。

下面对评估选择方法做详细说明。由于温度是影响凝固过程的最重要因素,所以首先将温度值做为评估的特征参量。如图4a所示,在正方形基体上进行单向多道熔覆,一共需要熔覆n道。每一道的位置已确定,需要确定的是熔覆扫描顺序。

Fig.4 Temperature field evaluation method

a—before cladding b—the 1st cladding position c—to find average temperature and standard deviation of the 2nd zone d— the 2nd cladding position

首先可以选择最边缘位置进行第1次熔覆,见图4b中阴影位置。应用上面数值模拟方法,在第1次熔覆结束后,求解整体温度场瞬态解。以剩余未熔覆的区域为研究对象(2,3,4,…,n道),取出每道区域中的有限元模型单元的温度瞬态值。比如,第2道区域,包含j个单元,单元编号为2-1,2-2,…,2-j,如图4c所示。此刻每个单元的温度值瞬态解为t2-1,t2-1,…,t2-j。第2道区域中所有单元温度值瞬态解的平均值为:

(2)

式中,j为2道区域单元总数。同理第n道区域的单元温度值瞬态解的平均值为:

(3)

同理,温度在基材区域上分布的均匀程度也可以作为评估特征参量。设任意第n道区域的单元温度值瞬态解的标准差值为:

(4)

式中,标准差α反映了温度的分布均匀性,所以将α也定为评估特征参量。

3 试验验证结果及其分析

3.1 温度测量及激光熔覆再制造系统的建立

激光熔覆再制造系统[15-16]包含激光制造系统、送粉系统、运动执行机构及工作台、软件控制系统以及其它辅助装置,本实验中采用的是美国IPG公司生产的4kW光纤激光器和德国KUKA机器人KR30HA,能实现柔性加工,系统布局如图5a所示。在所选位置采用K型热电偶对温度变化进行测量。

Fig.5 System equipment

3.2 不同熔覆轨迹顺序对温度场的影响

为了研究几种方法对温度场的影响,将单向逐次、往复逐次、评估选择几种方法所形成的温度场关键特征参量进行了对比。根据熔覆过程的温度场瞬态解来研究每一次熔覆前目标区域的基材温度。图6、图7表示的是第2次~第14次熔覆前,3种方法所面对的熔覆目标区域(道)的基材平均温度和温度标准差。比如图6和图7中,对于单向逐次法,第3次熔覆的目标就是第3道。熔覆前第3道的温度均值为573℃,温度标准差为150℃左右。图6中上面的箭头引出的是单向逐次法熔覆第3次前的温度场云图。可以看出,第3道(云图中白线)紧靠上一次完成的第2道,所以基础温度较高,温度值分布也不均匀,温度标准差大。而评估选择法第3次的熔覆目标区域是第2道(云图中白线),远离上一次熔覆的第14道(图6下面的箭头所引出云图)。熔覆前第2道的温度均值为190℃,温度标准差为16℃左右。都远低于单向逐次法。从图6中可以看出,在前7次,评估选择法每一次所选区域的基材(础)平均温度远低于单向逐次法和往复逐次法。之后,几种方法的基础温度开始逐步接近。第14次熔覆,评估法的基础平均温度大于单向逐次法和往复逐道法。这是由于评估法的原理决定的。

Fig.6 Basic average temperature of target area before each cladding

Fig.7 Temperature standard deviation of target area before each cladding

图7中的基础温度标准差表示的是熔覆区域基础温度分布的均衡状况。从图上可以看出,评估选择法在每一次熔覆前目标区域的温度标准差都是最低的,特别是在熔覆前期比其它两种方法均匀很多。说明评估选择法每一次熔覆都是在一个温度场分布非常均匀的区域展开。

3.3 激光扫描轨迹顺序对沉积组织及缺陷的影响

为了研究不同激光扫描顺序对激光熔覆沉积层组织的影响,应用上面的单向逐次、双向逐次和评估选择法对图5b所示的45#钢试验板进行多道激光熔覆。基材成分见表1。采用铁基粉末Fe50(HRC50~HRC58),粉末成分见表2。激光功率1600W,光斑直径4mm,送粉速率30g/min,载气速率600L/h,激光扫描速率5mm/s,搭接率50%。熔覆单层,14道。

Table1 Composition(mass fraction w) of 45# steel

Table 2 Composition(mass fraction w) of Fe50-based powder

图8所示为试验熔覆层的宏观形貌,单向逐次法形成的样件形貌最平整。而评估选择法由于最后两次熔覆都在中部区域(图中黑圈处),所以中部凸起比较高。双向逐次法外部形貌最差,大部分区域形成缺陷,这是由于试验采用了侧向送粉装置。因为侧向送粉装置对激光扫描方向有严格要求,而双向逐次法中必然有一个方向与要求相反,所以形成缺陷。随着逐步搭接,这个区域的缺陷趋势放大,最终形成如图所示的形貌。

Fig.8 Macro-morphology of cladding layer

a—one way successive b—reciprocating successive c—evaluation and selection

将单向逐次法和评估选择法得到的试验样件沿中部截面切开,如图8所示,并在相应位置取样进行显微硬度测试。图8a中的S1,S2,S3处为单向逐次法试样显微硬度测试位置;图8c中的X1,X2,X3处为评估选择法试样显微硬度测试位置;每个位置测试3次求均值。测试结果见表3。

从表中数据可以看出,评估选择法试样的显微硬度高于单向逐次法。这是因为对于铁基材料熔池的冷却速度对于相变强化起到重要作用。较快的冷却速度使熔覆层的硬度提升。将S3和X3处切下的试样做电镜扫描,电镜照片如图9所示。图中显示了熔覆层与基体结合处、熔覆层中部、熔覆层顶部的组织。从组织形态看单向逐次法形成了柱状枝晶,侧向分枝较为发达。生长方向基本垂直于结合界面,呈现典型的外延生长特征。评估选择法择形成了较多的胞状晶。这是由于评估选择法的熔池周围温度梯度更大,影响到熔池内的温度梯度,控制凝固过程更加稳定。从尺度上看,枝晶的间距较大。

Table 3 Micro-hardness of one way successive method and evaluation selection method

numberS1S2S3X1X2X3microhardness/HV625.38620.58623.34680.09673.58683.01

Fig.9 SEM micrographs of one way successive method(a,c,e) and evaluation selection method (b,d,f)

a—metallurgical bonding zone b—metallurgical bonding zone c—middle of cladding layer d—middle of cladding layer e—top of cladding layer f—top of cladding layer

3.4 激光扫描轨迹顺序对基体变形的影响

为了对比3种方法对基材变形的影响,在试样熔覆面的背后画上网格,测量网格节点的变形情况,试样网格测量点分布如图10a所示。由于平板试样使用前经过精磨,可以近似假定激光熔覆前整个试样的各点变形量均为零。以基材未熔覆面矩形角点的平均值为参考零点,即其变形为0.000mm。这样,其它测量点所测数值与参考零点之差即可认为是激光熔覆所引起的弯曲变形。

Fig.10 Measurement of deformation measurement point

如图10b所示,将激光熔覆后的试样放在专用的夹具上,样件的侧面可以作为水平基准与工作台接触。在三坐标测量机(其最小分辨率为1μm)上,测量激光熔覆后试样背面网格点的坐标值。每块样件共计测量77个点。为对比3种方法所熔覆样件变形的大小,将所测数据中在厚度方向最大的10个值列出,再将每列数据求均值,如表4所示。从数据中可以看出评估选择法的基材在厚度方向上变形最小,往复逐次法最大,单向逐次法在两者之间。三者之间的差距见图11。

Table 4 Deformation data of thickness direction

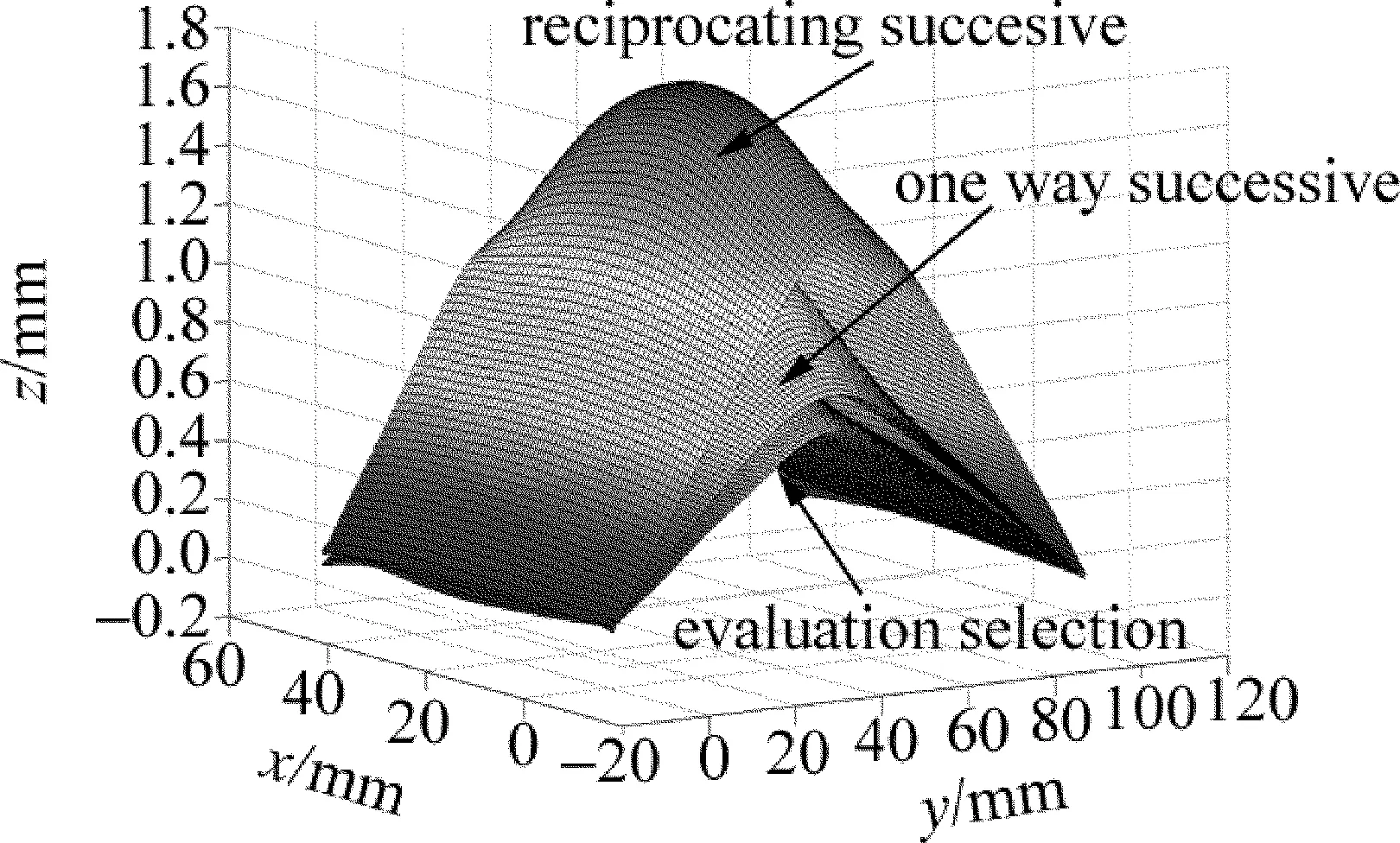

为了直观地观察每种方法所产生的变形大小,把所测数据拟合成曲面。图12是将3种情况放在一起对比。从图上可以看出,3种方法形成的试验件的两端都沿基材中轴线发生了弯曲;板状基材向着激光束的方向形成一个弯曲角;评估选择变形量小于往复逐次及单向逐次的变形量。这是由于逐次法,特别是往复逐次法能量输入的位置集中,在短时间内形成热积累效应。

Fig.11 Comparison of deformable average values of three scanning methods

Fig.12 Cloud chart of deformation trend of 3 scanning methods

4 结 论

在激光熔覆再制造过程中,研究每一道激光扫描路径的最佳位置,从而产生最好的组织形貌及最少的缺陷,以达到优化轨迹的目的,有重要意义。本文中应用有限元方法求解平面基材多道激光熔覆传热学模型的温度场瞬态解,并通过基于热电偶的测温系统验证了整个数值模拟过程的可靠性。

(1)提出了一种利用数值模拟方法来分析和评估基体瞬态温度场,并根据评估准则选择熔覆过程激光扫描顺序的轨迹优化方法——评估选择法。

(2)通过与单向逐次法及往复逐次法对比发现,评估选择法有最均匀的温度场,熔池周围有最大的温度梯度。同时显微硬度结果及电镜扫描分析证明评估选择法能够产生较大的熔覆层硬度及较小的组织尺度,并且从文中分析可知,其变形量仅为单向逐次法的0.66倍,为往复逐次法的0.45倍。

(3)但是本文中所提出的评估准则只有区域温度最低和均匀程度最好,没有考虑材料特性因素。不同材料应该针对其凝固及成形特点对应不同的评价准则,后续还需要进行大量的材料试验及多层实验分析。