基于某车型发动机前舱进气的影响与优化*

2018-11-01刘传波莫易敏张若楠

刘传波 段 茂 莫易敏 张若楠 鲁 力

(武汉理工大学机电工程学院 武汉 430070)

0 引 言

前置发动机汽车与后置车相比,行驶时正对的迎风面更利于发动机零部件的散热[1],但发动机前置,机舱内的空间比后置车较窄,如发动机前舱内的气流组织通道布置不合理,易使机舱内零部件过热而失效,极端条件下会出现自燃现象,严重影响汽车的驾驶安全.目前在汽车前舱热管理的研究中,Singh等[2-3]通过仿真模拟了机舱内空气流动特性,并通过与整车试验对比,验证了CFD方法的可靠性,最后通过分析模拟结果对发动机舱散热性能提出了优化散热器组之间距离的改进方法.Yang等[4]在现有CRFM(冷凝器-散热器-风扇)布置模式的基础上提出了CFRM(冷凝器-风扇-散热器)布置模式,为冷却模快布置方式提供了新的参考方向;王琪等[5]通过优化发动机舱出风口的导流结构,加快了高温气体的流出提高了散热能力.

本文研究的对象是某商用前置MPV(multi-purpose vehicles)型汽车,采用Fluent软件分析了汽车在极限工况(爬坡工况40 km/h与高速工况117 km/h)冷却系统的进风效率及机舱内流场的情况,为冷却系统的优化以及汽车前端进气的改进提供了理论依据.最后通过整车试验验证了优化方案确实可行,提高了冷却系统的散热能力.

1 发动机舱内流场分析

1.1 数值计算模型

本文计算中将气体的流动视为不可压缩的湍流流动[6];湍流模型采用模型精度适中的标准k-ε模型,进而考虑涡流对湍流的影响[7].

湍动能k方程:

Gk+Gb-ρε-YM

(1)

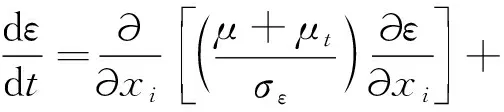

湍动耗散率ε方程:

(2)

式中:湍流黏度μt=ρCμk2/ε;作为默认值常数,C1ε=1.44,C2ε=1.92,C3ε=0.09.

算法采用工程应用较为广泛的SIMPLE算法.对于散热器与冷凝器带有阻尼的通气部件,采用多孔介质模型,冷凝器与散热器的黏性阻力系数分别为3.313 101×107和3.407 61×107,x方向的惯性系数分别为309.824 4和203.13,风扇部件建立MRF区域,风扇转速设置为2 500 r/min.

1.2 模型处理

发动机舱内结构布局紧凑,限于国内外CFD计算水平,目前难以对整车全部件模型进行数值仿真分析,需对整车模型进行简化[8-9].而主要考虑的数学模型包括:车身外形、发动机外形、散热器组、悬挂系统、传动系统、车轮等部件.前处理采用ANSA软件进行网格划分,采用三角形面网格来构建汽车前舱内流场分析的有限元模型,对于冷凝器、散热器以及冷却风扇等重要器件,该处的网格尺寸设置为2~4 mm,车身外形由于结构简单,网格尺寸设置在14~18 mm.采用ANSYS Fluent建立汽车风洞,设置加密区范围见图1中车身周围深色部分,为车前2 000 mm,车尾8 000 mm;计算域作为风洞空间,设置风洞入口为速度入口,出口为压力出口,风洞及整车网格模型见图1.

图1 风洞及整车网格模型

1.3 仿真结果分析

发动机舱中气流的流动状态,直接影响冷却系统的工作效率,尤其是通风量的大小,合理的前舱气流场,能够有效提高散热器组的散热效率.本文选取爬坡工况Ⅰ(40 km/h)和高速工况Ⅱ(117 km/h)为试验仿真工况,以获取原车型中冷却系统原始模型和前舱内部流场状态.两工况下,发动机舱对称平面速度矢量图见图2.

图2 发动机舱对称平面速度矢量图

由图2可知,工况Ⅰ中整个发动机舱内的流场分布较为合理,但图中圈所示,流经发动机上部的气流量较少,不利于汽车前盖与发动机壳体的散热;工况Ⅱ中,上进气格栅的导流方向存在一定的问题,导致冷却气流偏离冷凝器的方向,见冷却系统与格栅之间圈A,B,两处均产生了涡流,影响了冷却效率,圈C处从进气格栅进入发动机舱的气流并没有充分地流向冷凝器,并有部分气流在冷凝系统下端发生了分离,大量气体从发动机底部流出,降低了气流利用率,因此,本文着重从改善发动机气流场,来优化散热器组进风量,并考虑在进气格栅处加装导流板,充分利用下部的分离气流,提高冷却气体的利用率.

2 发动机舱流场优化

2.1 下导流板优化结果

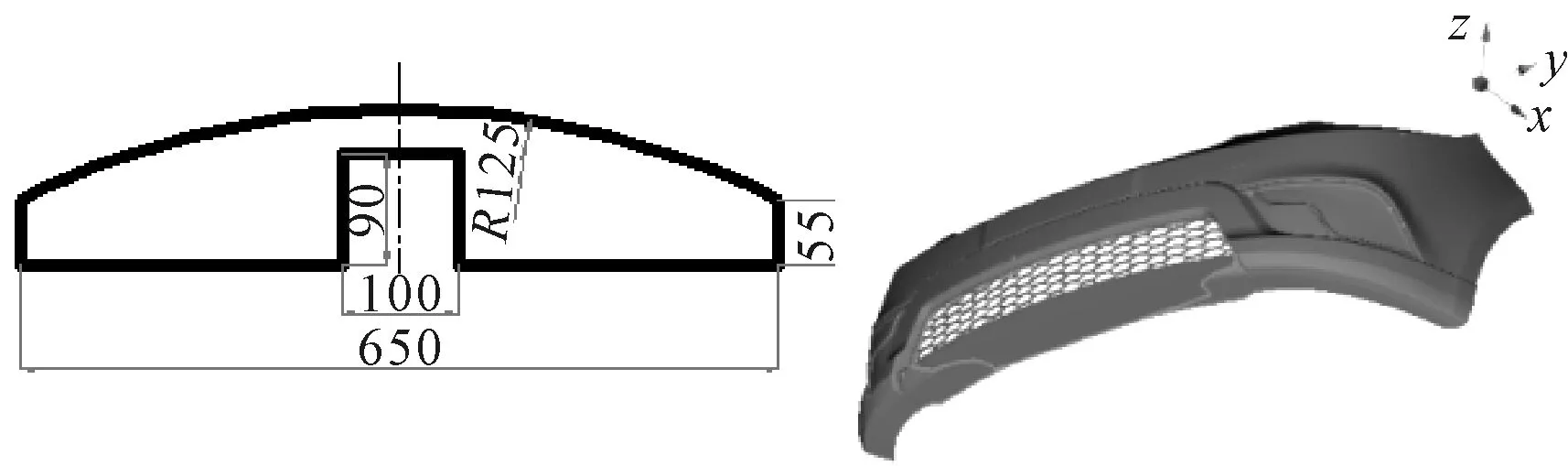

在下进气格栅后增设导流板,下导流板形状及安装位置见图3.

图3 下导流板位置与形状

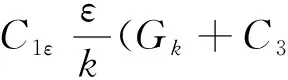

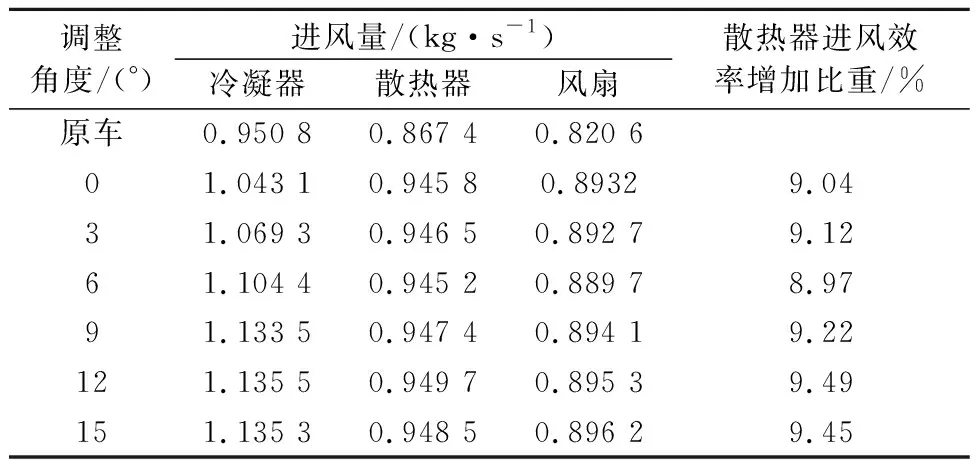

将下部导流板沿Z轴正方向依次增加3°,6°,9°,12°,15°后,原车与优化后两种工况下的进风量仿真结果见表1~2.

由表1~2可知,在工况Ⅰ与工况Ⅱ中,随着导流板角度的变化散热器组的进风量均有明显提升,在工况Ⅰ中,冷凝器与散热器的进风量以风扇的抽吸作用为主,此时导流结构对散热器组的进风量的提升较小;工况Ⅱ中,当导流板研Z轴正方向倾斜12°时,散热器的进风量达最大为0.949 7 kg/s,故选下导流板的最佳角度为12°.

表1 工况Ⅰ下导流板仿真结果

表2 工况Ⅱ下导流板仿真结果

2.2 上导流板优化结果

在上进气格栅后增设导流板,上导流板形状及安装位置见图4.

图4 下导流板位置与形状

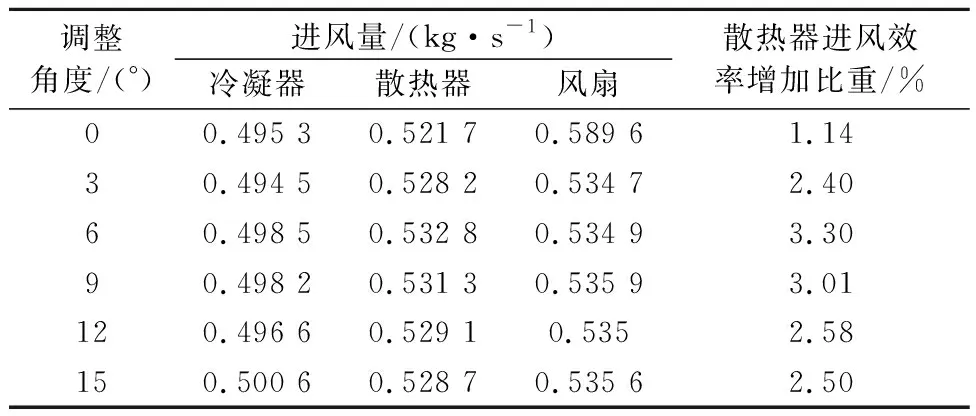

将上部导流板沿Z轴正方向依次增加4°,8°,12°,16°,20°后,两种工况下的进风量仿真结果见表3~4.

表3 工况Ⅰ上导流板仿真结果

表4 工况Ⅱ上导流板仿真结果

由表3~4可知,当上导流板研Z轴负方向倾斜6°时,工况Ⅰ与工况Ⅱ,散热气阻的进风效果均达到最佳.

2.3 优化前后发动机舱流场对比

由单个导流板仿真结果获得最佳倾角进行导流措施的调整.调整如下:上导流板沿Z轴负方向倾斜6° ,下导流板沿Z轴正方向倾斜12° .对调整后的模型进行10次仿真,仿真结果求取平均值,原状态与增加导流板后的进风量对比见表5,改进过后速度矢量图见图5.

表5 原状态与增加导流板后的进风量对比

图5 改进后发动机舱对称平面速度矢量图

由表5可知,增加上、下导流板后,工况Ⅰ与工况Ⅱ的进风效果就有显著的提升,其中工况Ⅰ散热器进风效率提升6.55%,工况Ⅱ散热器进风效率提升了10.25%;在工况Ⅰ中,气流较改进前能更好流入到发动机上部;工况Ⅱ中汽车底部的气流充分的流入到发动机内,气流得到有效利用,冷凝器前端的涡流现象明显减少.

3 改进方案试验验证

3.1 进风量仿真数据验证

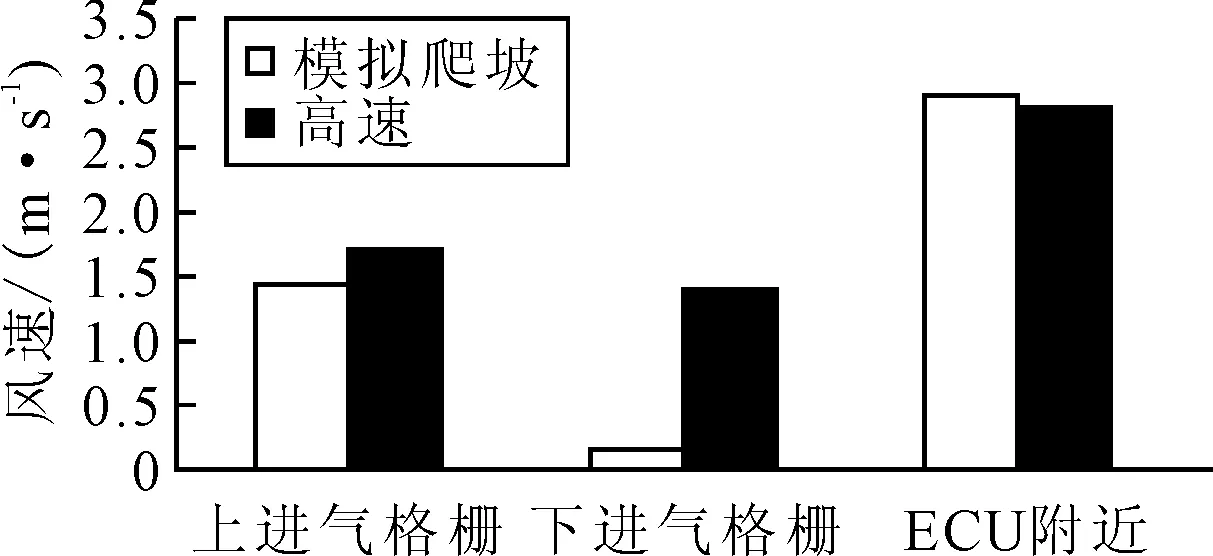

图6为改进后进风量前后对比图.由图6可知,改进后,上进气格栅、下进气格栅以及ECU通道处的风速都有提升,在工况Ⅰ中,上进气格栅进气速度增加了1.434 0 m/s,说明气流较好的达到了汽车车盖部分达到了散热效果;工况Ⅱ中,上下进气格栅的进气风速增加都较大,上进气格栅增加了1.711 3 m/s,下进气格栅增加了1.413 4 m/s;两种工况下,ECU附近的风速增加幅度较大,模拟爬坡工况时增加了2.887 4 m/s,高速工况增加了2.809 6 m/s.优化方案有效了提升了上、下进气格栅的进气效率,提升了散热器组的进气量,改善了冷却系统的散热效率.

图6 改进后进风量前后对比

3.2 机舱效果验证

表6为优化前后机舱测点温度对比结果.由表6可知,改进后,各工况下发动机油温、进出水温度,均有明显的降低,降低的最大值为3.3 ℃;工况Ⅰ与工况Ⅱ中液气温差降低的值分别为3.1 ℃,与0.9 ℃,而油气温差降低值分别为2.3 ℃与1.6 ℃,液气温差与油气温差越小,车辆冷却系统的散热性能更好.说明改造优化后提升冷却能力,提高了散热效率,且对模拟爬坡工况提升较大.

4 结 论

1) 利用CFD数值模拟方法对整车模型进行模拟风洞仿真,通过对汽车前舱对称面的流场分析,发现散热器组与底部防撞梁以及上进气格栅与冷凝器之间存在气体逃逸现象,提出了该车型增设导流板的进风优化方案.改进过后,仿真试验结果表明,在不同工况下,各散热器组的进风量均有不同程度的提升,散热器提升的最大效率为9.49%.

表6 优化前后机舱测点温度对比 ℃

2) 对优化方案进行了试验验证,改进过后通过测试点风速与温度的测量,上、下进气格栅的进风量均有明显提升,进气量在高速工况下提升效果明显.发动机出水温度平均下降了2.95 ℃,达到了降温效果.

3) 本文研究过程中发现,在冷却系统进风效率改进方面,还可从冷却系统的布置方式上进行优化进一步展开研究.