基于Supply-hub的ATO供应链缓冲库存控制仿真模型

2018-11-01陈建华

陈建华 李 莉 杨 欢

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

在订单装配式(assemble-to-order,ATO)供应链中,由于市场需求不确定,各相关物料在加工装配环节的协同供货对提高供应链整体运作绩效十分重要.Barnes等[1]指出在汽车、电子、家电等装配式生产行业中,采用供应集配中心(supply-hub)运作模式有利于实现制造商复杂供应网络的调整和资源协调优化.近年来的理论和实践也都已经表明,supply-hub这种典型的考虑对供方资源进行整合与优化组织管理的方式能有效地增强供应链系统运作的稳定可靠性和快速响应能力[2].但是,这种方式在实施过程中的资源整合、运作管理以及优化策略等问题仍是影响供应链协同运作绩效的关键因素.

本质上,引入supply-hub来主导供应链协同运作的主要目的是对供应网络资源进行整合管理和协调优化,即横向协同,并基于横向协同实现供应链纵向协同和供应链整体绩效的改善.马士华等[3]基于随机需求研究了supply-hub下供应链系统生产配送协同问题,发现supply-hub模式能有效降低供应链系统的总成本.Li等[4]融合排队理论规则和基本库存策略,运用两者的核心理念模拟supply-hub下的加工-装配式供应链系统,探究装配式系统中的两阶段库存优化控制协调问题,由模拟实验分别找到了整合式决策和分布式决策下的最佳解决方案.丁惠芳等[5]从供应视角研究supply-hub模式下的生产与配送协同决策模型,结合算例分析出supply-hub整体决策相对于分散决策在成本和效率上的优势.严怀旭等[6]指出supply-Hub可实现不同零部件供应商向制造商的协同供货,有利于降低运作成本,维持系统稳定高效运行.张令荣等[7]研究“三供应商-单制造商”组成的两级供应链在需求不确定情况下的协同补货问题,提出三种补货策略并对比分析不同策略下供应链成本变化情况,发现不考虑批量及时间协同的补货策略下的供应链成本总是低于供应商独立补货策略下的成本.诸如此类的研究有很多,可以看出supply-hub协同优势十分明显,体现在生产配送、补货、库存、信息等多个方面.另外,针对库存问题,梅晚霞等[8]探讨了不同物料供应商在配套供货时的库存协同优化问题,重点研究零部件不缺货前提下通过设置合适的库存控制参数来优化控制系统库存.陈建华等[9]结合TOC理论及其应用方法——DBR方法,从库存缓冲的角度研究缓冲的设置及其大小的确定,以此解决ATO供应链入厂物流系统中的原材料或零部件缺货,以及无法按时交货给客户等问题.为了分析supply-hub模式的实际应用效果以及影响因素,本文采用仿真实证的方法,应用ExtendSim工具建立需求随机情况下的基于supply-hub的缓冲库存控制模型,结合实例对独立VMI模式和集中supply-hub模式下缓冲库存控制效果进行比较分析.

1 问题描述与仿真实验设计

1.1 问题描述

考虑两个供应商、单个supply-hub、单个制造商构成的ATO装配式供应链上游系统作为研究对象,以上游系统的有效产出及生产效率等指标作为评价标准,借助于ExtendSim仿真工具构建需求随机情况下的缓冲库存控制仿真模型,从库存缓冲角度验证supply-hub模式下的供应链缓冲库存运行机制的效果.supply-hub内部零部件库存选用基于寄售库存的VMI管理策略,hub运营商获取制造厂商的零部件需求信息后,按制造BOM配比需求关系将存储在本身内部的零部件进行拣货成套,然后直接齐套供货至制造厂商对应的生产线工位上.

1.2 仿真实验设计

1.2.1实验假设

为更好地说明研究结果,本文将对比分析supply-hub模式和VMI模式对供应链上游缓冲库存控制的影响,现对模型做出如下简化和假定:

1) 产品假设 假设制造厂商只生产一种产品,且该产品由两种零部件按1∶1的装配比例生产完成,两种零部件分别由外部两个独立供应商提供.

2) 需求假设 supply-hub集中式与VMI分散式具有相同的供应商与市场运行环境,供应商能够满足制造商最大的产品订单需求,且供应链上需求信息高度共享并能有效传达,假定产品市场单位时间内的需求率为D.

3)补货假设 供应商到hub运营商或者供应商到VMI分散仓库的补货提前期是确定并且相同的,此处假定为LT.

1.2.2仿真参数设置

采用ExtendSim7仿真软件,模拟ATO供应链入厂物流系统某段时间内库存缓冲设置的实际效果(以WIP为例),相关基础条件及具体数据设定如下:

1) 零部件需求发生模块 随机需求情形下,假定制造厂商单位时间内对零部件的需求近似服从均值为μ,方差为σ的正态分布,此处赋值μ=100,σ=10.仿真模型中由Random Number模块生成.

2) Create模块 代表前端物料供应商,生成的实体流动对象Item此处记为WIP,WIP生成的时间间隔服从指数分布(exponential),均值设为1单位.

3) Queue模块 作为VMI仓库,为Create模块所创建的WIP提供缓冲存储区,其排队规则(Queue behavior)设为先进先出(FIFO).

4) Gate模块 搭配Create模块作为缓冲库存设置的实现方式,假设具体的任意时刻t,Queue模块中缓存WIP不足以及时满足制造厂商零部件需求,即WIP存量低于零部件需求量,此处将库存缓冲BSC初始值暂且设为15.

5) Activity模块 作为ATO制造商,主要为WIP提供加工装配处理操作,即WIP经过VMI仓库缓冲堆积后进入Activity模块开展组装成品工作,处理时间(Delay)设为1单位.

6) Exit模块 作为客户,指WIP经过Activity模块加工作业后,将以产品的形式输出仿真模型.

2 仿真模型构建

2.1 不考虑匹配性的缓冲库存控制仿真模型

针对不确定的市场需求,仿真参数初始化定义零部件需求服从μ=100,σ=10的正态分布.在不考虑匹配性时,比较分析供应商分别采取VMI分散式与supply-hub整合式两种模式的ATO加工装配供应链上游系统缓冲库存控制的效果.

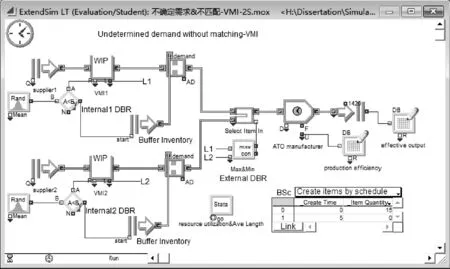

2.1.1VMI下的缓冲库存控制仿真建模

在VMI模式下,制造商(Activity模块)将产品A所需零部件的随机需求信息(由Random Number模块生成随机需求实体)直接传输共享给前端的两个供应商(Create模块),供应商为支持其JIT生产,独立确定自身生产补货计划,触发Create模块生成实体WIP;然后实体WIP流入由供应商独立运作的VMI仓库(Queue模块),进行Activity模块加工作业前期的缓存储备;与此同时,Queue模块中实体WIP排队的队长引发Decision模块比较需求实体与WIP实体数量的大小,判断约束所在及是否执行缓冲库存控制,若WIP储备不能满足制造商需求,由判断逻辑Deceision输出逻辑真值1触发缓冲实体生成模块Create依照Schedule生成某个随机数目的缓冲库存量BSC,同时将此随机数目的BSC传输到门控模块Gate的对应接收端口demand以此激活Gate开启门控,向上游系统及时补充适量WIP;各模块WIP存量调控更新后,通过Select Item In搭配Max&Min模块调节Queue模块中WIP排队的活动状态,以便WIP快速进入Activity模块开展加工装配作业,产出effective product;仿真系统运行的所有数据都统计在Statistics模块及Write模块中.如此,便实现了独立VMI下的缓冲库存控制仿真模拟,其仿真模型创建见图1.

图1 Mismatching-VMI下的缓冲库存控制仿真模型总体图

2.1.2supply-hub下的缓冲库存控制仿真建模

在supply-hub协同补货模式下,当不考虑供应商配送批量的匹配性时,hub集配商内部零部件库存状况的变化类似于独立VMI模式下VMI分散仓库中零部件库存管控的变化,因此supply-hub下缓冲库存仿真模型的创建逻辑与VMI的逻辑流程大致相似,仅在hub集配商的表征上有所差异——制造商将零部件随机需求滚动计划共享给上游供应商和hub集配商,促进确定最优的零部件协同供货计划,仿真模型中的实现方式是通过Random Number模块设置一个随机值用以生成随机需求实体,同时触发supplier-Create模块生成WIP实体;接着WIP实体流入hub中心的VMI寄售仓库存储缓冲,当VMI中WIP等待时间或队列长度过长时,触发Decision模块执行缓冲库存控制的判断逻辑,如果WIP实体数量小于需求实体数量,则会进一步触发库存缓冲的实现模块Create与Gate,通过Create创建WIP缓冲实体激活Gate的demand端口、诱导Gate开启门控补充WIP缓冲实体;投料完成后,Batch模块合并集成Queue分散仓库中的WIP实体,然后送至制造商(Activity模块)组装产出product.如此,便实现了整合式supply-hub下不考虑零部件匹配性时的缓冲库存控制仿真模拟,其仿真模型创建见图2.

图2 Mismatching-hub下的缓冲库存控制仿真模型总体图

2.2 考虑匹配性的缓冲库存控制仿真模型

需求随机时,若考虑两供应商零部件配给的成套性,为方便仿真建模和分析,零部件A1和A2的匹配关系可用供应批量的倍数关系来表示.令Q1,Q2分别为A1,A2的供应批量,已知A1,A2按1∶1的比例组配而成,则在相同供货期(即LT1=LT2)内,可定义Q1=Q2,这样就能确保零部件A1和A2在共同供应提前期内同步性到货.类比不考虑面向齐套性的供应链横向协同时的情形,下面将分别从VMI与supply-hub两方面探讨考虑齐套性时缓冲库存控制仿真的效果.

2.2.1VMI下的缓冲库存控制仿真建模

基于前述模型分析,考虑零部件齐套性时,随机需求情形下的VMI缓冲库存控制仿真模型的构建逻辑与3.1.1中相似,需求发生模块属性设置一样.另外,为达成零部件A1和A2供给的齐套状态,模型中在零部件需求发生模块和缓冲库存控制实现模块之间插入了一个Equation模块,用以达到相同供应提前期内Q1=Q2的要求,实现A1和A2供货的协同化,其构建逻辑为Q1=D1/2+D2/2且Q2=D1/2+D2/2.模型的逻辑流程与2.1.1相同,在其基础上,进一步拓展构建随机需求情形下考虑零部件齐套性时的VMI缓冲库存控制仿真模型,见图3.

图3 Matching-VMI下的缓冲库存控制仿真模型总体图

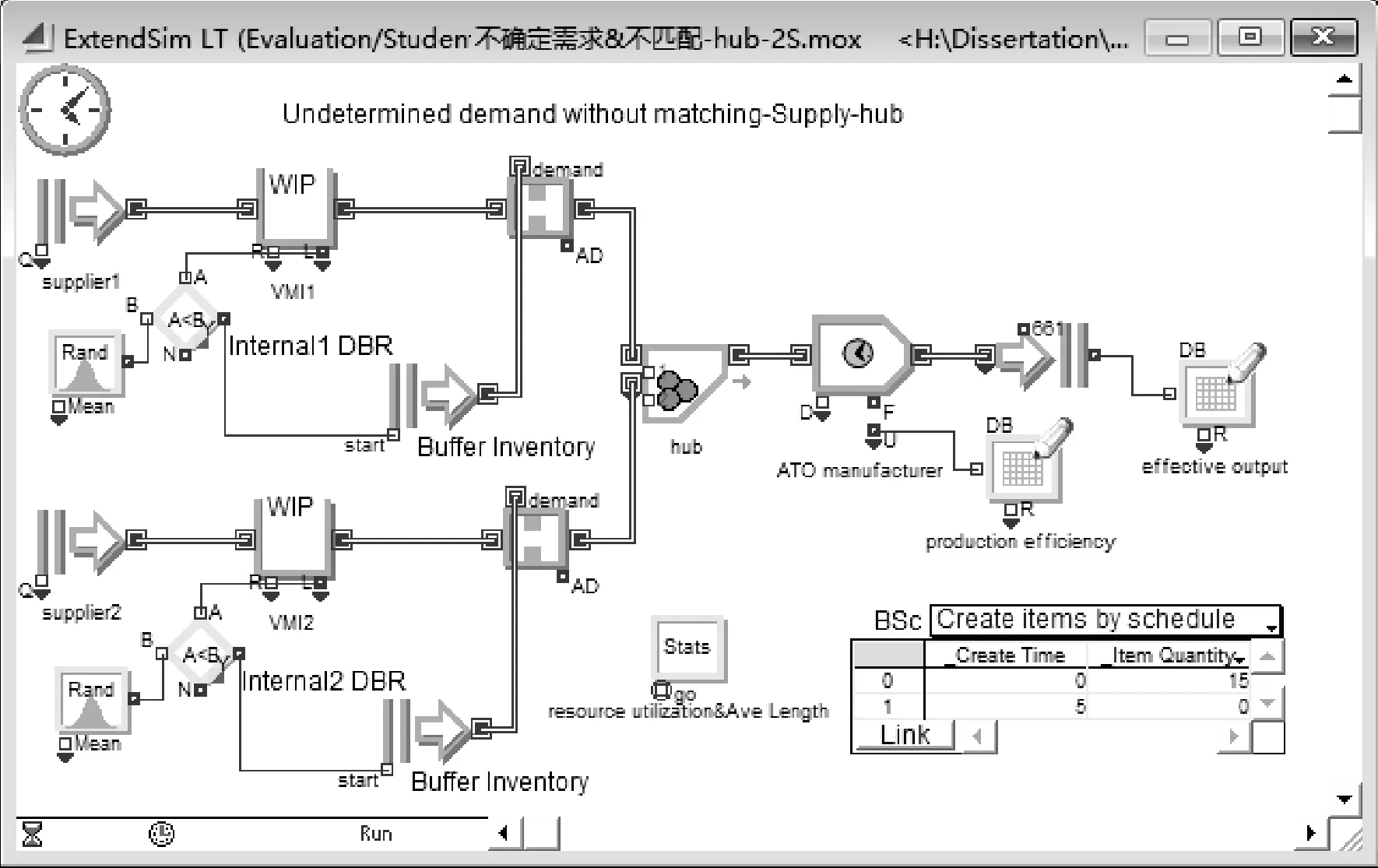

2.2.2supply-hub下的缓冲库存控制仿真建模

随机需求下,考虑齐套性的基于supply-hub的缓冲控制仿真模型与3.1.2中的仿真模型具有相似的仿真逻辑,两者之间的区别在于供货批量齐套化的Equation实现模块,有关具体设置可参照3.2.1中的相应介绍,因此,在3.1.2的基础上即可进一步拓展构建随机需求情形下考虑零部件齐套性时的supply-hub缓冲库存控制仿真模型,见图4.

图4 Matching-Hub下的缓冲库存控制仿真模型总体图

3 仿真案例

针对SE电子产品公司所生产的某类产品A的两大关键需求零部件A1及A2的入厂物流过程进行缓冲库存控制的仿真验证,该产品A由零部件A1与零部件A2装配而成,且A1,A2分别由独立的外部供应商supplier1及supplier2供应.对于产品A的上游供应环节提出两种补货情形:①supplier1和supplier2均采取VMI模式向下游节点企业供货;②supplier1和supplier2将零部件A1及A2统一交由hub代为监控管理,并集中向下游SE公司供货.为简化研究,假设两种情形下供应商面临相同的市场环境,并具有相同且确定的补货提前期.

3.1 案例参数设置

由于考虑零部件齐套性的仿真模拟是在不考虑齐套性的基础上扩展创建的,因而,此处以考虑零部件齐套性的仿真算例为重点讨论对象.针对SE公司产品A所需关键零部件A1和A2,其需求服从μ=100,σ=10的正态分布,为较好响应目标市场,SE分别试验使用VMI模式和supply-hub模式进行A1和A2的供应,假定A1,A2所属供应商supplier1和supplier2供应水平均匀,需求随机情形下,设定相同的供应批量Q1=Q2以满足A1,A2在共同供货时间内同时到达,降低A1,A2交叉供货、重复作业次数及公司缺货成本.

3.2 仿真结果分析

VMI和supply-hub下的缓冲库存控制仿真运行结果统计见表1.

表1 齐套供应时VMI模式和supply-hub模式下的仿真结果

由表1可知:

1) BSC增加时,两种模式下瓶颈平均库存与总流程平均库存均明显增大,且BSC越大时,增幅越大;

2) BSC较小时,RU均已达到相对较高水平,此后继续提高BSC,VMI和hub下的资源利用率反而下降了,其中VMI在BSC=17时利用率达最大值93%且产出最大量693.05,hub在BSC=18时利用率达最大值95%且产出最大量708.90,可得到最优库存缓冲量:VMI下为17,hub下为18;

3) 对比VMI与hub模式下的各项评价指标,可以看到hub下的系统总产量和资源利用率普遍高于VMI,且约束平均库存和总流程平均库存普遍低于VMI.针对配套供应商的同步供货问题,由于VMI中供应商各自为政,零部件交叉供货或缺料等现象会影响客户订单需求的及时响应;而hub作为上游各环节企业间的协调主体,能够从全局角度协调各节点的生产运作与物流运行,有效整合和利用系统关键资源,协调零部件的齐套供应,降低零部件的缺货量与缺货成本,平衡系统的物流与时间,最终实现供应链整体协同一体化的运作以及对订单需求柔性敏捷化的响应.整体来说,supply-hub模式相对于VMI模式具有较大的系统运作成本优势和较快的敏捷响应度.

3.3 敏感性分析

为了更好地运行整个供应链系统,针对ATO供应链的特点提出系统改进的两个方向——“对前端供应商的管控”和“对需求的响应”.结合理论与模型,从供应商参与数量、市场需求分布变化情况——包括需求均值和需求标准差这三个方面对VMI模式和hub模式下的缓冲库存控制仿真效果进行敏感性分析.

模型是在前文考虑不确定需求下零部件匹配供应的两种模式仿真模型的基础上进行扩展的.以缓冲值BSC=17为例运行仿真模型,得到表2中各敏感因素值发生变化时两种模式下的仿真结果.

表2 各敏感因素值变化时VMI模式和supply-hub模式下的仿真结果

分析表2中数据,可以得到以下结论:

1) 前端供应商数量的增加对supply-hub下的缓冲库存控制效果有更为明显的正向激励作用,而且供应商数量越多,supply-hub下缓冲库存控制相对VMI下缓冲库存控制的成本优势越明显、WIP储备管理越精细,进而带来的供应链总体效益也越大、市场需求响应性也越高.

2) 随着需求均值的增大,两种模式下WIP平均库存总体呈现增长趋势.且随着零部件市场需求均值的增大,VMI和hub下系统总产量水平与利用率水平均呈现一定动态变化的特点,均值的变化对hub下系统总产出与资源利用的影响要小于VMI,且在均值变化过程中,hub下资源效用的发挥基本已达到最大程度,同时系统产量总值上升幅度逐渐减小.

3) 随着需求标准差的增大,VMI和hub下WIP平均库存均呈现不定性的动态变化,且hub下的动态性弱于VMI.随着零部件市场需求标准差的增大,VMI和hub下系统总产值与资源利用率均处于一定程度的波动状态,且需求标准差对hub下有效产出和资源利用的影响要低于VMI.

4) 需求均值对两种模式下产值和利用率的影响比需求标准差带来的影响要小,其中hub模式尤其明显.这些都得益于supply-hub高效的集成整合运作模式以及一体化的二维协同能力,且当需求的不确定性越高时,该优势越明显.

4 结 束 语

本文通过ExtendSim仿真方法模拟验证了supply-hub缓冲库存控制的实践效果.仿真模型中选用两个供应商、单hub与单制造商构成的ATO供应链上游系统为验证对象,分别建立了随机需求下基于VMI模式和基于supply-hub模式的缓冲库存控制仿真模型;同时针对前端供应商零部件的成套性和不成套性,结合实证分析,结果表明,supply-hub模式相对于VMI模式在库存协同运作方面以及服务响应性、规模效应等方面具有非常显著的运作特性和价值优势.最后,利用敏感性分析讨论了供应商参与数量和需求分布等因素的影响.为简化研究,本文只考虑了两个供应商-supply-hub-单制造商组成的供应链,而现实中的加工-装配供应链更为复杂,存在多供应商、多supply-hub、多制造商等的不同组合,需要进行更加深入的研究,为供应链的更好更快发展提供更加切实有效的建议和策略.