基于仿真模型的前置后驱车型双质量飞轮匹配

2018-11-01杨明辉蒲弘杰

陈 钊,杨明辉,蒲弘杰,王 东

(1.东风柳州汽车有限公司,广西 柳州 545005; 2.中国汽车技术研究中心,天津 300300)

0 引言

前置后驱车型传动系统扭振问题较为突出,是引起车内振动、噪声问题的主要激励源之一[1]。目前汽车上主要使用离合器从动盘式减振器隔离发动机对传动系统的扭振激励,由于受离合器空间结构的限制,其减振弹簧安装半径较小,导致弹簧转角范围有限,难以通过减小弹簧扭转刚度的方式将传动系统在工作转速范围内出现的扭转共振调至怠速以下,因此减振效果有限[2]。双质量飞轮(DMF)是在传统从动盘式减振器的基础上发展而来的新型减振器,具有更好的减振效果,得到越来越广泛的应用。

目前已有学者开展传动系统扭振问题研究[3-5],但对传动系统扭振特性和双质量飞轮减振特性单独研究的较多,对特定传动系统进行双质量飞轮匹配设计研究的较少。本文针对一款前置后驱车型传动系统存在的扭振问题,应用AMESim软件建立动力学仿真分析模型,使用扭振测试结果以验证模型的有效性,然后基于仿真模型开展前置后驱车型双质量飞轮作用机理分析及参数匹配设计。

1 传动系统建模及分析

1.1 扭振模型建立

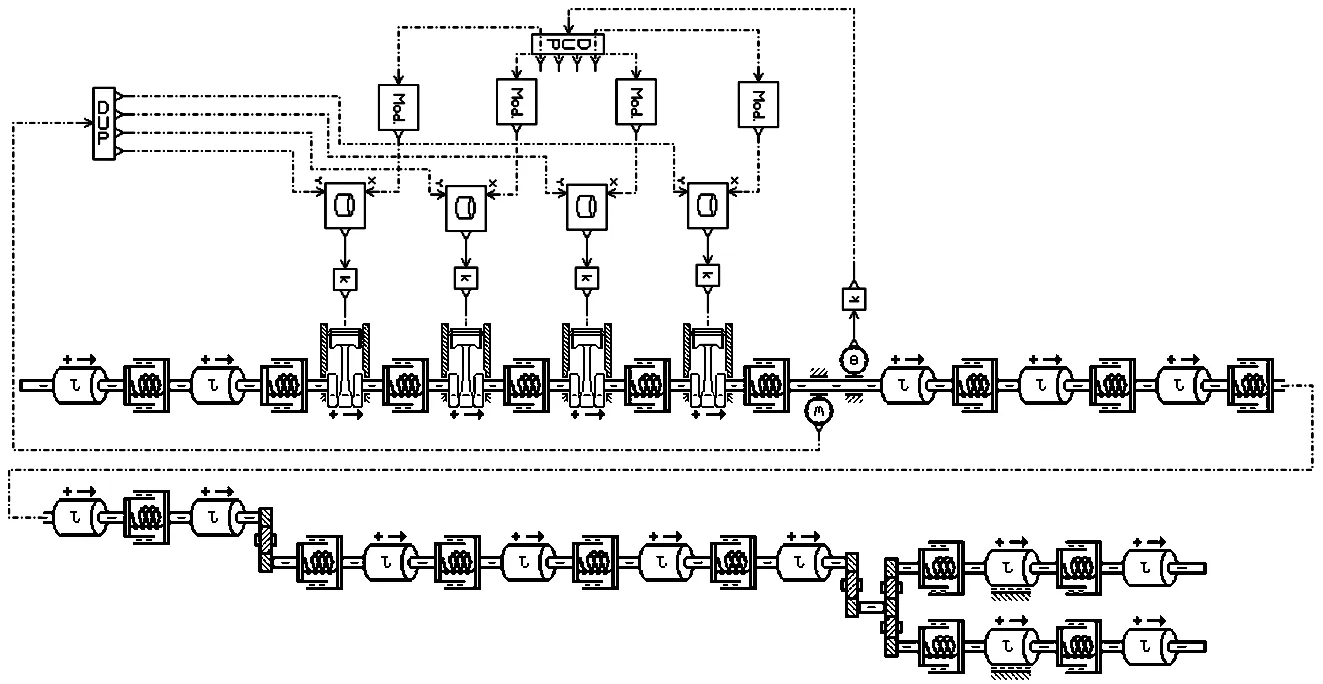

本文研究的车型搭载1.6 L直列4缸汽油机、5速手动变速器。根据传动系统扭振建模原则[6],将其简化为18自由度当量系统模型,使用AMESim软件建立的传动系统当量模型如图1所示。

1.2 传动系统扭振试验

在转毂实验室开展传动系统扭振试验,测点有飞轮端、变速器输入轴、主减输入轴和后轮轮边。飞轮端和变速器输入轴通过在变速器壳体上打孔,借助飞轮启动齿圈和变速器输入轴齿轮分别安装磁电传感器;主减输入轴通过在法兰盘上粘贴码带纸,在桥壳上焊接支架安装光电传感器;后轮轮边利用ABS信号齿安装磁电传感器。

图1 传动系统当量模型

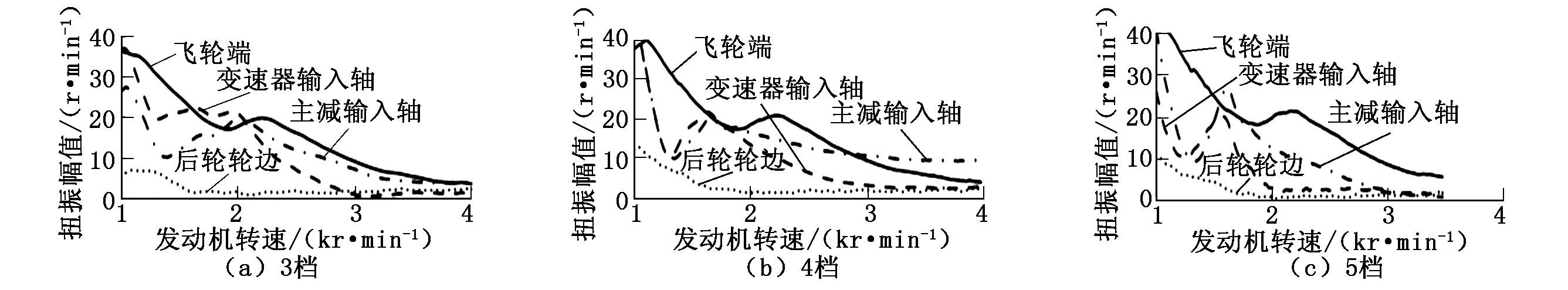

采用全油门(WOT)加速工况进行测试,各测点2.0阶扭振幅值如图2所示。由图2可知,3档至5档2.0阶扭振共振峰发动机转速分别为1 960 r/min、1 630 r/min、1 575 r/min,据此可推测得出扭振模态频率分别为65.33 Hz、54.33 Hz、52.50 Hz。

1.3 仿真模型验证

自由振动仿真结果与测试所得传动系统模态频率对比见表1。仿真计算可以得到多阶模态信息,但测试仅能依据共振峰值推测模态频率,因此只能将频率相近的结果进行对比分析。提取4档(直接档)工况变速器输入和主减输入2.0阶扭振幅值分别与测试数据进行对比,如图3所示。

由表1可知:传动系统扭振模态频率的仿真与测试值误差小于5%。由图3可知:强迫振动响应的仿真与测试虽有差别但变化趋势基本一致,共振峰重合较好。由此说明模型参数是准确的,所建模型是有效的,可用于双质量飞轮匹配设计。

图2 各测点2.0阶扭振幅值

档位试验(Hz)仿真(Hz)误差(%)365.3362.104.95454.3356.944.79552.5054.704.19

图3 4档工况变速器输入轴和主减输入轴2.0阶扭振幅值对比

2 双质量飞轮匹配

针对本研究车型存在的低转速传动系统扭振问题,试过多种整改方案,如增加飞轮惯量、降低离合器刚度、传动轴末端加装扭转减振器(TVD),但效果均不理想。一方面是前置后驱车型固有的扭转共振问题难以解决,另一方面是传动系统各参数变动范围较小,不容易通过优化传动系统参数的方式取得显著改善效果。因此,在其他方案均不能取得较好的治理效果时,往往需要匹配双质量飞轮,其结构如图4所示。

1-初级飞轮; 2-滑道; 3-弧形弹簧; 4-传力板 ;5-次级飞轮

2.1 设计参数初选

决定双质量飞轮减振性能的参数有3个:初级飞轮与次级飞轮的惯量比I1/I2、减振器弹簧扭转刚度K(Nm/(°))和阻尼c。根据双质量飞轮的匹配原则,参数的取值范围如下:

(1)

其中:I0为原单质量飞轮转动惯量,I0=0.078 kg·m2。

为了研究双质量飞轮的减振机理,初步选定惯量比I1/I2=1,扭转刚度K=10 N·m/(°),阻尼系数c=0.1。

2.2 作用机理分析

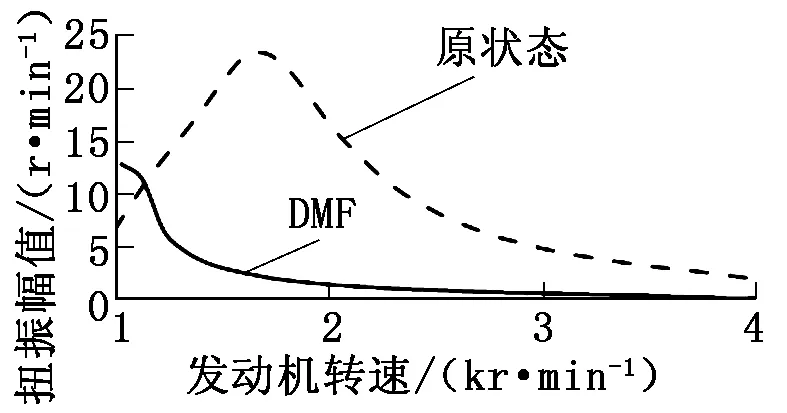

使用初步选定的双质量飞轮参数计算传动系统扭振并与原状态(单质量飞轮)对比,模态频率对比结果见表2,变速器输入轴2.0阶扭振幅值对比如图5所示。

由表2可知:换装双质量飞轮后,重点关注的第5阶模态频率降低,由56.94 Hz降为33.97 Hz。由图5可知:变速器输入轴2.0阶扭振幅值明显降低,共振峰消失了。

双质量飞轮一方面通过在更大的空间内安装减振弹簧,使弹簧工作转角增大,从而可以大幅降低扭转刚度;另一方面通过对飞轮的拆分,增加了变速器侧惯量。双质量飞轮之所以对第5阶模态频率起作用,是因为减振器刚度为模态节点之一,根据频率由刚度与惯量之比所决定的基本理论进行分析,降低减振器刚度与增加变速器侧惯量均能起到降低该阶频率的作用。双质量飞轮是从刚度和惯量两个方面降低了传动系统的共振频率,所以改善作用显著。

表2 DMF与原状态模态频率对比 Hz

图5 变速器输入轴2.0阶扭振幅值DMF与原状态对比

2.3 设计参数优化

以发动机常用工作转速范围内变速器输入轴2.0阶扭振幅值为目标函数,档位设置为4档,分析惯量比、扭转刚度和阻尼系数对双质量飞轮减振性能的影响规律。

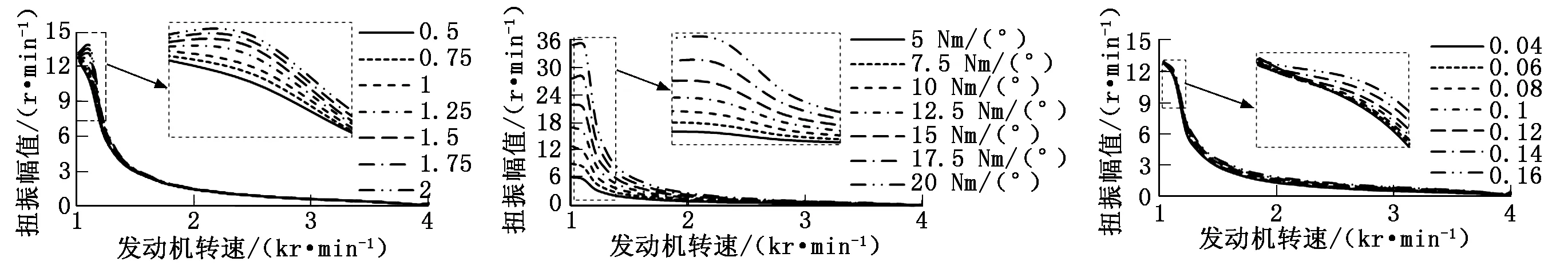

2.3.1 惯量比

惯量比对DMF减振性能的影响如图6所示。由图6可以看出:惯量比对双质量飞轮减振性能的影响主要在低转速段,变速器输入轴扭振幅值随着惯量比增加而变大。匹配双质量飞轮时,选择较小的惯量比对减振性能有利,但过小的惯量比意味着初级飞轮惯量也比较小,发动机扭振幅值会变大,对发动机不利。因此,选择惯量比时,需要综合考虑减振性能对发动机的影响。

2.3.2 扭转刚度

扭转刚度对DMF减振性能的影响如图7所示。从图7可以看出:扭转刚度对双质量飞轮减振性能的影响主要在中、低转速段,变速器输入轴扭振幅值随着扭转刚度增加而变大。因此,匹配双质量飞轮时,在保证满足传递极限扭矩的前提下,应尽量选择小的扭转刚度。

2.3.3 阻尼

阻尼系数对DMF减振性能的影响如图8所示。

图6惯量比对DMF减振性能的影响图7扭转刚度对DMF减振性能的影响图8阻尼系数对DMF减振性能的影响

从图8可以看出,在发动机转速为1 000 r/min附近的共振区,扭振幅值随阻尼系数增加而变小,在大于1 200 r/min的非共振区,扭振幅值随阻尼系数增加而变大。匹配双质量飞轮后,变速器输入轴扭振幅值在低转速段较大,随着转速升高,幅值已经比较小。因此,匹配双质量飞轮时,应重点考虑阻尼对低转速段(即共振区)的影响,选择较大的阻尼系数。

综合以上分析可知:扭转刚度对减振性能影响最大,惯量比次之,阻尼系数最小。因此,为该前置后驱传动系统所匹配的双质量飞轮参数惯量比为1、扭转刚度为8 Nm/(°)、阻尼系数为0.1。

3 匹配效果验证

按照匹配设计结果制作样件并开展效果验证测试,验证结果如图9所示。

图9 换装DMF效果验证

由图9可知:换装双质量飞轮后,消除了传动系统在发动机常用工作转速范围内的共振现象,变速器输入轴扭振幅值明显降低;座椅导轨振动明显降低,Z方向降幅最大,最高可达0.1g;车内噪声在发动机转速1 000 r/min~2 000 r/min范围内有明显降低,后排降幅大于前排,最大降幅可达7 dB(A)。主观感受车辆乘坐舒适性明显提高,与客观测试结果一致。

4 结语

(1) 应用AMESim软件建立了前置后驱车型传动系统扭振分析模型,使用扭振测试结果对模型的有效性进行了校验,仿真结果与试验结果基本一致,说明所建立的仿真模型是有效的。

(2) 双质量飞轮通过降低减振器扭转刚度和重新分配惯量的方式,将传动系统扭振频率移出常用转速范围,从而改善传动系统扭转振动特性,其中扭转刚度降低带来的改善效果好于惯量重新分配。

(3) 分析了惯量比、扭转刚度和阻尼系数对双质量飞轮减振性能的影响规律,给出了参数匹配原则。

实车验证结果表明:匹配双质量飞轮的车辆,传动系统扭振幅值降低,共振消除,座椅导轨振动和车内噪声均有降低,乘坐舒适性明显改善。