油压减振器刚度特性的研究

2018-11-01冯雨萌樊友权周元辉吴忠发

冯雨萌,樊友权,凌 平,周元辉,吴忠发

(株洲联诚集团控股股份有限公司,湖南 株洲 412000)

0 引言

油压减振器是轨道车辆采用的一种被动式的减振装置,其主要作用是保证车辆安全、平稳地行驶,是车辆底盘部件上非常关键的配件。轨道车辆的车轮是运行在钢轨上的,由于受制造精度的制约,车轮在与轨道接触的过程中难免会产生振动,并且会直接传递到车体上去,从而引起车辆各部件的高频与低频振动,这种振动会降低车辆各部件的结构强度和使用寿命,对车辆的安全性是不利的,也会影响到乘坐的舒适性。

当车辆产生振动时,油压减振器会在外力的作用下使活塞在油缸中做拉伸或者压缩的往复运动,驱动油液流过阻尼阀而产生减振阻尼力,从而减弱传递到车辆各部件的高频和低频振动,提高车辆机械部件的使用寿命,也可以提高乘坐的舒适性。

当活塞做大幅值低频运动时,活塞振动幅值大、速度小,减振器内部油液的可压缩性可以忽略不计,此时,减振器表现出来的特性主要是阻尼特性。当活塞做小幅值高频运动时,活塞振动幅值小、速度快,减振器内部油液的可压缩性影响比较大,此时,减振器表现出来的特性主要是刚度特性。轨道车辆运行时产生的低频振动主要靠减振器的阻尼特性来消除,而高频振动主要靠减振器的刚度特性来消除。减振器的阻尼特性,国内外文献研究的比较多,但是刚度特性研究的较少,本文就减振器内部结构对刚度特性的影响进行研究和验证。

1 油压减振器工作原理

油压减振器的活塞在拉伸和压缩过程中会驱动油液通过阻尼阀产生压降,从而产生阻尼力,使得减振器出现阻尼特性,减振器的阻尼特性代表的是阻尼力F与振动速度v之间的关系。此外,由于油压减振器两端具有橡胶关节,油液本身也具有一定的可压缩性,使得油压减振器在运动时具有弹性作用力而表现出一定的刚度特性,减振器的刚度特性代表的是阻尼力F与振动位移x之间的关系。

按照油液的循环方式,油压减振器的结构可分为单向循环减振器和双向循环减振器,下面根据两者的结构分析各自的刚度特性。

1.1 单向循环油压减振器

图1为减振器油单向循环原理。阻尼阀a设置在导承上,单向阀b设置在活塞上,单向阀c设置在底阀上。当减振器拉伸时,活塞受到拉伸力的作用,向上方运动,单向阀b关闭,单向阀c开启,有杆腔Ⅲ中的油液通过阻尼阀a流到储油缸Ⅰ中,储油缸Ⅰ中的油液通过底阀上的单向阀c流到无杆腔Ⅱ中;当减振器压缩时,活塞受到压缩力的作用,向下方运动,单向阀b开启,单向阀c关闭,无杆腔Ⅱ中的油液通过活塞上的单向阀b流到有杆腔Ⅲ,有杆腔Ⅲ中的油液又通过导承上的阻尼阀a流入储油缸Ⅰ。可以看到无论是拉伸还是压缩运动,油液始终朝一个方向循环流动,所以称为单向循环减振器。

1.2 双向循环油压减振器

图2为减振器油双向循环原理。阻尼阀b、c设置在活塞上,阻尼阀a、单向阀d设置在底阀上。当减振器拉伸时,活塞受到拉伸力的作用向上方运动,阻尼阀c、单向阀d开启,阻尼阀b、a关闭,有杆腔Ⅲ中的油液通过活塞上的阻尼阀c流到无杆腔Ⅱ,储油缸Ⅰ中的油液通过底阀上的单向阀d流到无杆腔Ⅱ;当减振器压缩时,活塞受到压缩力的作用向下方运动,阻尼阀c、单向阀d关闭,阻尼阀b、a开启,无杆腔Ⅱ中的油液通过阻尼阀b、阻尼阀a,分别流到有杆腔Ⅲ和储油缸Ⅰ。油压减振器在拉伸和压缩过程中,油液在腔Ⅰ、Ⅱ、Ⅲ中双向循环流动,且流动方向正好相反,所以称为双向循环减振器。

2 减振器刚度特性分析

影响油压减振器刚度特性的主要因素包括两端的橡胶关节、油液的弹性与可压缩性等。橡胶关节的刚度与减振器内部结构无关,是单独的研究对象,不属于本文的研究内容。我们主要针对不同的减振器内部结构,分析油液的可压缩性对其刚度的影响。

油液存在一定的可压缩性,它的体积压缩系数κ为:

(1)

其中:ΔV为油液体积变化量;Δp为油液压力变化量;V0为初始油液体积。

图1减振器油单向循环原理图2减振器油双向循环原理

油液的体积弹性模量K为:

(2)

在外力的作用下,封闭在减振器内的油液就像一个弹簧,外力增大,体积减小;外力减小,体积增大。

2.1 单向循环油压减振器刚度分析

图3为单向循环油压减振器结构示意图,活塞受到外力的作用拉伸时,向上产生位移Δx,下腔压力为0,上腔压力升高Δp1,即:

(3)

其中:A1为活塞有杆腔环形面积;V1为上腔初始油液体积。

减振器活塞受到的拉伸力F1为:

(4)

将式(4)类比于弹簧受力与形变的公式F=kx(F为弹簧受力,k为弹簧刚度,x为弹簧压缩量),可以得到减振器拉伸刚度Kh1:

(5)

活塞受到外力的作用压缩时,向下产生位移Δx,由于油液是单向流动,使得下腔与上腔压力相等,压力升高Δp2,即:

(6)

其中:A2为活塞无杆腔面积;V2为下腔初始油液体积。

减振器活塞受到的压缩力F2为:

(7)

其中:A3为活塞杆截面积。

将公式(7)类比于弹簧受力与形变的公式F=kx,可以得到减振器压缩刚度Kh2:

(8)

比较一下公式(5)和公式(8),单循环油压减振器为了保证拉伸与压缩阻尼力一致,活塞有杆腔环形面积A1与活塞杆截面积A3是相同的,而V1+V2>V1,因此Kh1>Kh2。

减振器工作时的安装位置一般在油缸的中心点,那么V1+V2=3V1,因此对于单循环油压减振器来说,拉伸刚度远远大于压缩刚度。

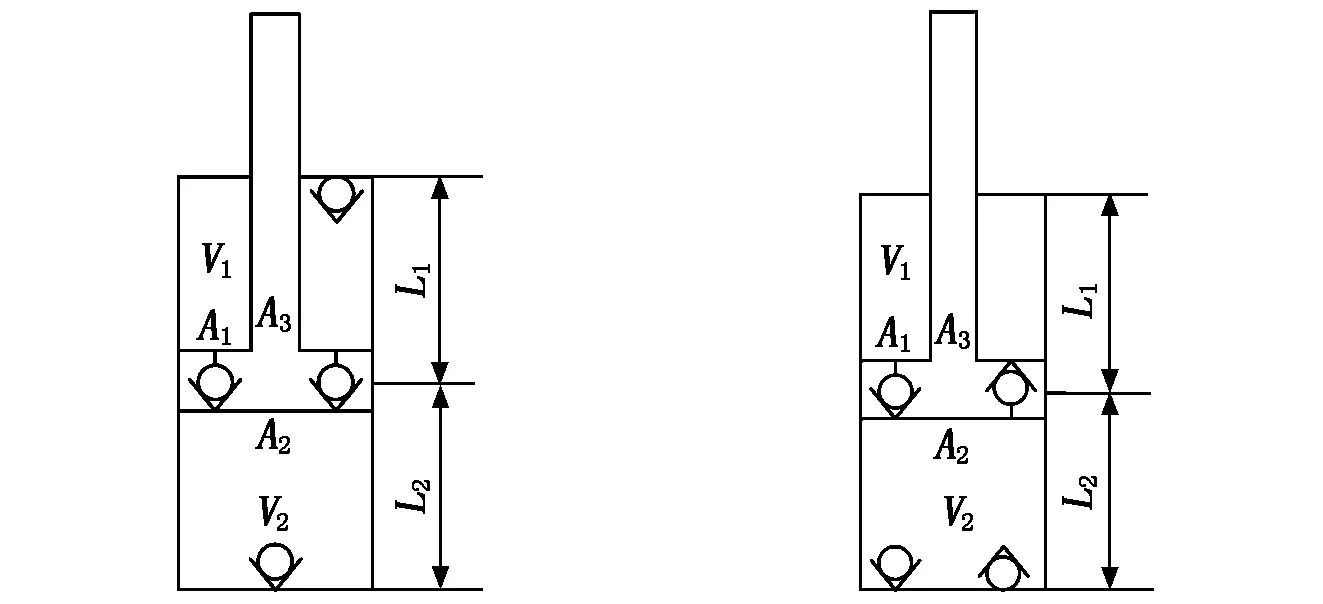

2.2 双向循环油压减振器刚度分析

图4为双向循环油压减振器结构示意图。活塞受到外力的作用拉伸时,向上产生位移Δx,下腔压力为0,上腔压力升高Δp1,即:

(9)

减振器活塞受到的拉伸力F1为:

(10)

将公式(10)类比于弹簧受力与形变的公式F=kx,可以得到减振器拉伸刚度Kh1:

(11)

活塞受到外力的作用压缩时,向下产生位移Δx,上腔压力为0,下腔压力升高Δp2,即:

(12)

减振器活塞受到的拉伸力F2为:

(13)

将公式(13)类比于弹簧受力与形变的公式F=kx,可以得到减振器压缩刚度Kh2:

(14)

比较一下公式(11)和公式(14),我们假设减振器工作时的安装位置在油缸的中心点,则L1=L2,而A1>A2,因此Kh1>Kh2。对于双循环油压减振器来说,拉伸刚度仍然是大于压缩刚度,但是两者之间的差距没有单循环减振器那么大,为了缩小两者的差距,可以尽量减小活塞杆的面积。

图3单向循环油压减振器结构示意图图4双向循环油压减振器结构示意图

3 试验验证

我们通过试验来验证上述的分析结果。挑选两支减振器,一支是单循环,另一支是双循环,两者在低频大位移下的阻尼力特性基本相同,如表1所示。

表1 减振器阻尼力

分别对单循环和双循环减振器位移为±1 mm、频率为1 Hz~10 Hz的特性进行了示功图测试,结果如图5、图6所示。试验结果表明:尽管两者在低频大位移下的阻尼特性几乎完全相同,但是在小位移工况下,刚度特性占据主导地位;单循环减振器的拉伸力远远大于压缩力,双循环的减振器拉伸力略大于压缩力。这与之前的理论分析是一致的。

图5 单循环减振器示功图

4 结论

本文从减振器的原理特点入手,分析了单循环减振器和双循环减振器的刚度特性,并通过试验进行了比较和验证,得出以下几点结论:

(1) 在高频小位移的工况下,减振器刚度特性占据主导地位,主要影响因素是油液的可压缩性。

(2) 在高频小位移的工况下,单循环减振器的拉伸刚度远大于压缩刚度,造成拉伸力远大于压缩力;双循环减振器的拉伸刚度略微大于压缩刚度,造成拉伸力略微大于压缩力。

(3) 为了保证双循环减振器的拉伸压缩尽量对称,可以在不影响强度的基础上尽量缩小活塞杆的直径。

(4) 要保证高频小位移下的刚度特性,应优先选用双循环减振器。

图6 双循环减振器示功图