轮胎气压对车内噪声影响的研究

2018-11-01邓佑鲜庄志鹏金先柱杨晓光

邓佑鲜, 庄志鹏, 金先柱, 杨晓光

(万力轮胎股份有限公司 万力橡胶轮胎研究院,广州 510080)

近年来随着人们对汽车舒适性要求的不断提高,对汽车车内噪声的研究也受到越来越多的关注。车内噪声特性是影响汽车行驶舒适性的主要因素之一。车内噪声主要是指汽车在行驶过程中车内产生的各种噪声,从传播路径上可以分为固体传播噪声和空气传播噪声;从声源上来看车内噪声来源主要有三个,发动机噪声、底盘噪声和车身由振动或摩擦引起的噪声[1]。通过固体传播的噪声主要是发动机、轮胎、路面及气流引起的振动而向车内辐射噪声,而由空气传播的主要是发动机表面辐射噪声和气流噪声。

轮胎气压不但影响轮胎自身的噪声特性,还对整车噪声有很大影响,因此研究轮胎气压对车内噪声的影响对于提高汽车行驶舒适性有重要意义。关于轮胎气压对胎噪的影响,已有的研究主要集中在单胎胎噪和车外噪声的胎噪,熊建强等[2]研究了不同气压下轮胎的噪声水平,指出实验用轮胎胎噪声级水平随气压变化不具有规律性;俞悟周等[3]和谭伟等[4]都研究了轮胎/路面噪声及其影响因素,指出轮胎胎压是影响轮胎、路面噪声的重要因素,但是并未进行详细研究。

车内噪声来源众多,在封闭的空间内经过多次反射使车内声场接近于扩散声场,所以车内噪声实为直达声与混响声叠加后的结果,加上其影响因素较多,研究起来比较复杂。本文基于车内噪声来源划分,通过与轮胎有关的主频确定典型的频段,这些频段的噪声都直接或间接由轮胎引起的,并对典型频段进行了RMS值计算,来表征各频段噪声的声压级水平;分析了轮胎气压变化对这些典型频段的影响,得出了相应结果,并对相应结果进行了分析。

1 RMS值算法

均方根RMS(Root Mean Square)值,对离散型一系列值{X1,X2,X3,…,Xn},其统计学计算公式为

(1)

对于连续型的函数或者波的均方根RMS在区间(T1,T2)定义为

(2)

以上是数学方面的定义,均方根值通常应用于描述电能质量问题,如电压、电流的短期或长期波动及其瞬时或暂时断电等。在电气上周期信号的瞬时值随时间不断的变化,在测量和计算中很不方便,因此在工程中常常用有效值来度量周期信号的大小。周期信号的有效值是根据其本身的热效应与一个直流信号的热效应进行对比(等价)而定义的。事实上均方根值被广泛应用于其他工程问题。

在噪声测试中,通常出现的都是一系列不规则波形,应用RMS值可以很好的描述这段信号中的有效值,从而反映出这段信号幅值的强弱,即噪声值声压级的大小。

2 车内噪声道路试验

2.1 测点布置

在某款实验车上,采用LMS Scadas XS设备测试了车内噪声。测试时主要测量了驾驶员双耳附近的噪声,主要以驾驶员右耳的噪声数据进行了相关分析;另外还辅助测量了后排中间位置的噪声,主要为后续作辅助说明。其中驾驶员双耳麦克风测点,如图1所示。

图1 驾驶员双耳麦克风测点Fig.1 Driver’s left and right microphone measurement point

2.2 试验路况及工况

本次试验主观评价结果显示,高速环道直线段路上花纹噪声结果比较清晰,性能路的粗沥青路上路噪结果比较清晰。高速环道直线段路况是较为平整的沥青路面,如图2(a)的大圈内所示,与最里面1道的一般沥青路面(如图2(a)小圈内所示)比较更为光滑平整。性能路粗沥青路的路面凹凸不平程度大,较为粗糙,具体路况如图2(b)所示。

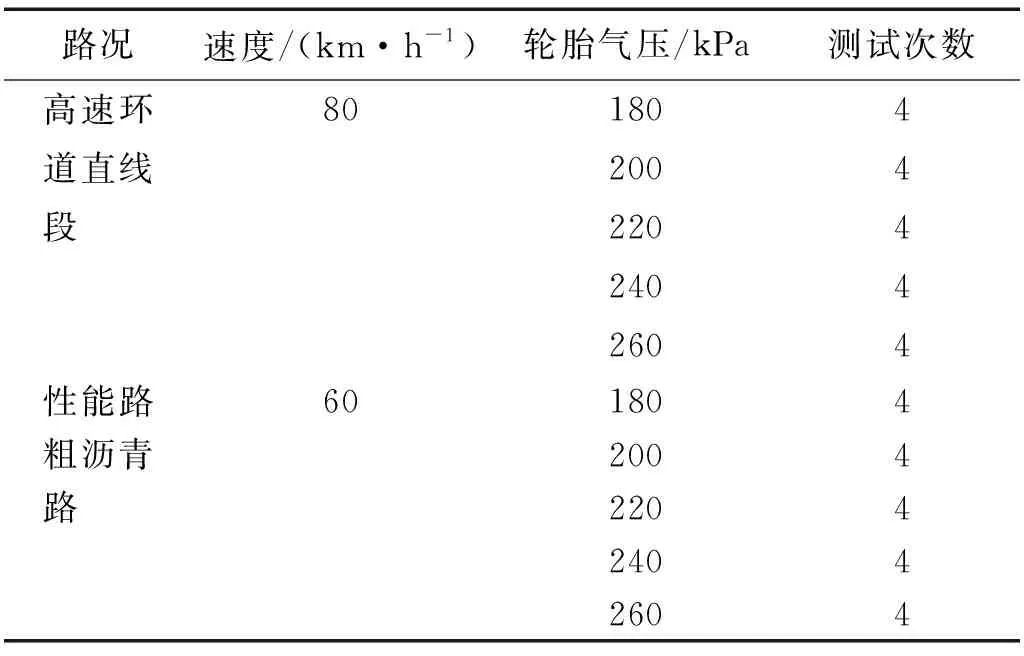

本次试验采用的轮胎规格为225/45R17,其工况为高速环道直线段上速度为80 kph,性能路粗沥青路速度为60 kph。轮胎气压从260 kPa到180 kPa每隔20 kPa为一个试验工况,其中轮胎标准气压为220 kPa,为了更好的评价各个轮胎气压下的车内噪声情况,每个工况测四次,在求相关工况的RMS值时,将四次结果进行平均得到一个平均值,反映了这个工况下的平均噪声水平。具体见表1所示。

图2 车内噪声试验道路路况照片Fig.2 The photos of road condition of interior noise test

表1 车内噪声道路试验具体工况Tab.1 Specific working conditions of interior noise test

3 试验结果与分析

3.1 轮胎气压对低频轰鸣声的影响

汽车在封闭状态下,车内空气会形成许多振动模态或声腔模态,当发动机激励或路面激励时,车身某些钣金的振动频率与密闭空气的固有模态频率一致,将会产生很强的耦合作用,空气就会产生体积变化,在车内产生很高的压力脉动,引起人耳不适,甚至出现头晕及恶心等症状,这样的现象叫轰鸣(boom)[5]。轰鸣声属于低频噪声,通常在20~100 Hz范围内,普遍存在于汽车的怠速、匀速和加速过程中,发动机、传动系、排气系统及不平路面激励等因素都可能成为轰鸣声产生的源头,而轮胎刚度差异、偏心以及不规则路面冲击激励,主要频率在20~100 Hz[6-8]。

通过相应的计算公式,可以计算出相应的声学空腔模态的基本频率,声腔模态计算公式为

(3)

式中:Lx,Ly,Lz为x,y,z向的声腔尺寸, m;c,声速,340 m/s;i(0,1,2…),j(0,1,2…),k(0,1,2…)为x,y,z向的声腔阶次。本试验用的乘用车车舱内的前后方向设为x向,其长度为3.7 m;左右方向设为y向,其长度为1.6 m; 上下方向设为z向,其长度为1.2 m。由式(3)计算有

(4)

即纵向一阶的基本频率为45.95 Hz。

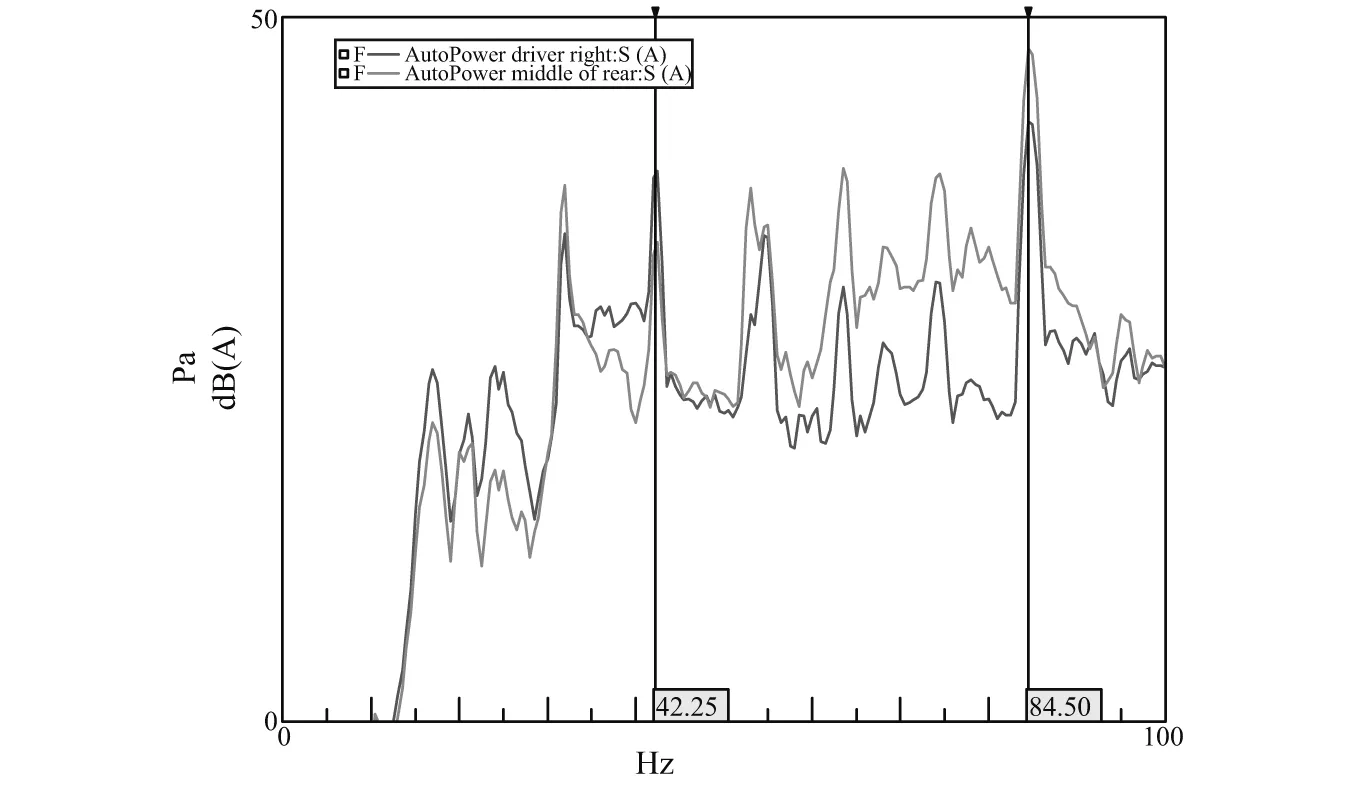

为了分析轮胎不同气压对车内低频轰鸣声的影响,选择粗糙沥青路上的噪声时域图,进行频谱分析,结果如图3 所示,在噪声频域图上,可以找到42 Hz左右的峰值,与之相对应。为了进一步证实低频轰鸣噪声的主频,在此工况下同时测量了驾驶员右耳和后排座椅中间位置的噪声,并做了频谱分析,如图4所示,一阶42.25 Hz主频处,驾驶员右耳的噪声幅值大,在二阶84.5 Hz主频处,后排中间的噪声幅值大。根据低频轰鸣声产生机理,车身壁板辐射的噪声会与其反射的声波相互叠加而形成合成声场,产生声压波腹和声压波节[9]。在纵向第一阶中,声压主要沿纵向分布,沿其他方向声压没有变化,在纵向中间截面内出现一个声压波节面,两端最外的截面为声压波腹面[10];而在纵向第二阶中,纵向中间截面内出现波腹面,在前后两端的中间出现波节面。由于驾驶员右耳和后排中间的麦克风位置处于模态的不同位置,一个靠近前端的中间截面,一个靠近纵向中间截面,因而在一阶和二阶主频处噪声幅值会有图4的结果。所以综上,基本可以确定42 Hz左右的1阶纵向声腔模态主频。

图3 低频轰鸣声中1阶纵向声腔模态主频Fig.3 1st order longitudinal acoustic mode frequency of low-frequency booming noise

图4 低频轰鸣噪声中1阶和2阶纵向声腔模态主频Fig.4 1st and 2nd order longitudinal acoustic mode frequency of low-frequency booming noise

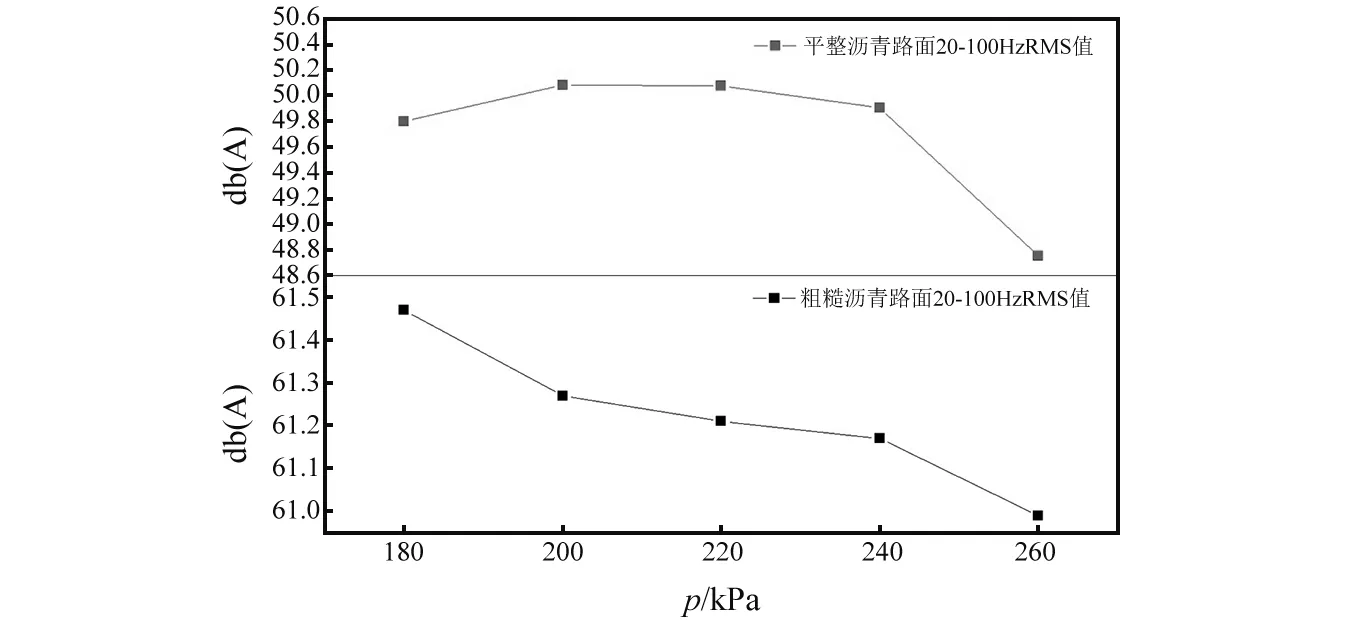

通过上述主频位置的确定,对两种路面的20~100 Hz的频段进行了RMS值的计算,结果如图5所示。从图5可以看到,随着轮胎气压的增大,平整沥青路面上RMS值趋势不明显,但是在气压较大时相对下降较多;在粗糙沥青路面上RMS值呈减小趋势。具体原因见后面陈述。

图5 低频轰鸣噪声随轮胎气压变化趋势Fig.5 The trend of low frequency booming noise with the change of tire air pressure

3.2 轮胎气压对空腔共振噪声的影响

汽车在行驶中,由于路面激励引起的车内噪声频率在200~300 Hz区间,且具有急剧峰值,一般称为空腔共振噪声,对司乘人员产生非常不适的感觉,空腔共振噪声是由从路面输入激励使轮胎和盘式车轮构成的超低压空腔声响系统共振而产生,其基本的频率可由下式算出:

(5)

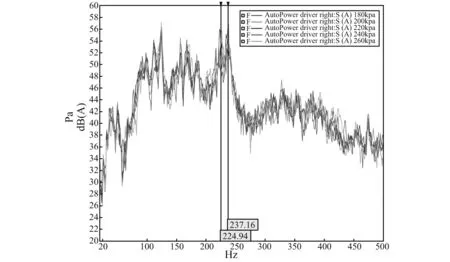

频率响应函数在轮胎不接触地面、不变形的情况下出现一个峰值;而在轮胎接触地面部分变形时出现两个峰值[11]。选择粗糙沥青路上的噪声测试结果可以发现,类似的可以找到两个临近的频率峰值,分别是224.94 Hz和237.04 Hz,如图6所示。通过Hiroshi等[12]研究轮胎内部空腔的共鸣声的结果,认为240 Hz左右的峰值主要是轮胎内部的空腔共振噪声引起的,此外很多其他学者[11,13]都有类似的观点。因此基本可以确定图6的两个峰值是轮胎空腔共振噪声的主频。

图6 轮胎空腔共振噪声主频Fig.6 Main frequency of tire cavity noise

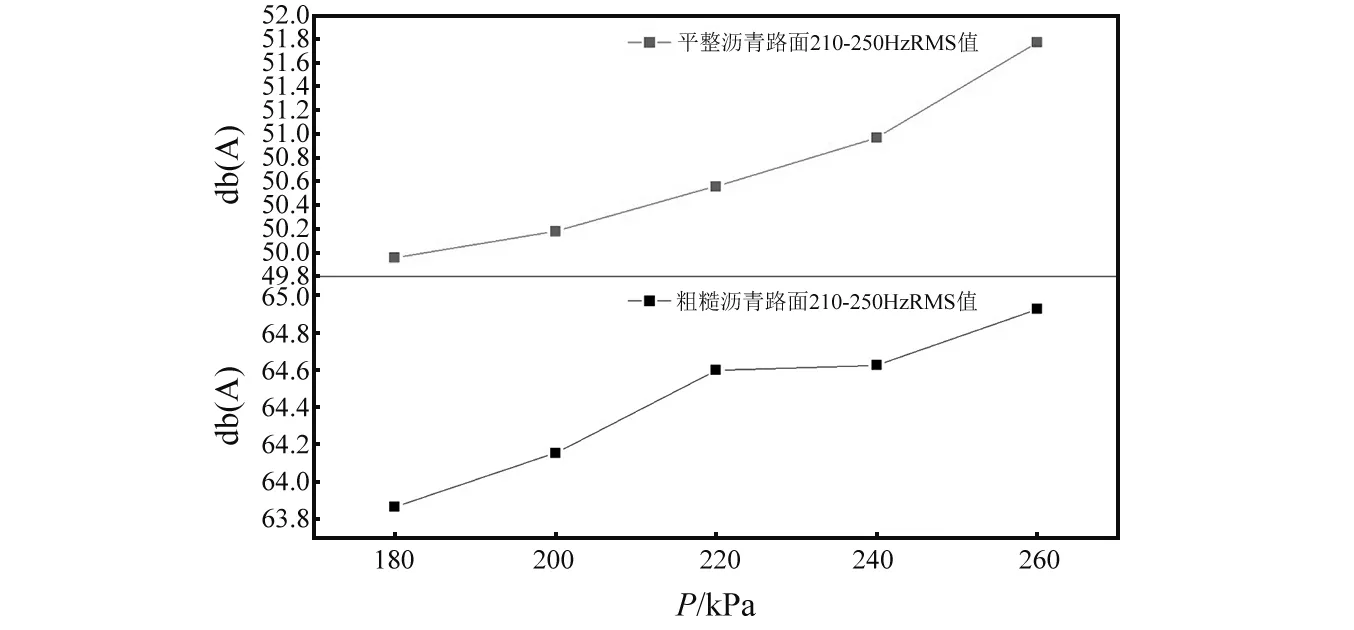

通过对主频的寻找,确定了轮胎轮胎空腔共振影响的频段,为了更明确的分析轮胎气压对空腔共振噪声的影响,对两种不同路况下的频谱在210~250 Hz频段计算RMS值,其结果如图7所示。可以发现两种路面条件下轮胎空腔共振噪声随着轮胎气压的增大呈增大趋势。

图7 轮胎空腔共振噪声随气压变化趋势Fig.7 The trend of tire cavity noise with the change of tire air pressure

3.3 轮胎气压对花纹噪声的影响

常见的齿形花纹轮胎,当胎面花纹节距相同时,花纹块冲击噪声可通过式(6)进行计算。

(6)

式中:V为汽车速度,km/h;R为轮胎滚动半径,m;n为轮胎上的花纹沟槽数。

本次试验的轮胎规格是225/45R17。按照设计图纸,它是不对称花纹,外侧是64个节距,内侧是72个节距。所以如果是等节距的话,有两个基本的频率,分别如式(7)和式(8)所示。选择高速环道直线段平整沥青路测试结果进行分析,其试验频谱如图8所示。

(7)

(8)

图8 轮胎花纹块冲击噪声主频Fig.8 Main frequency of pitch noise

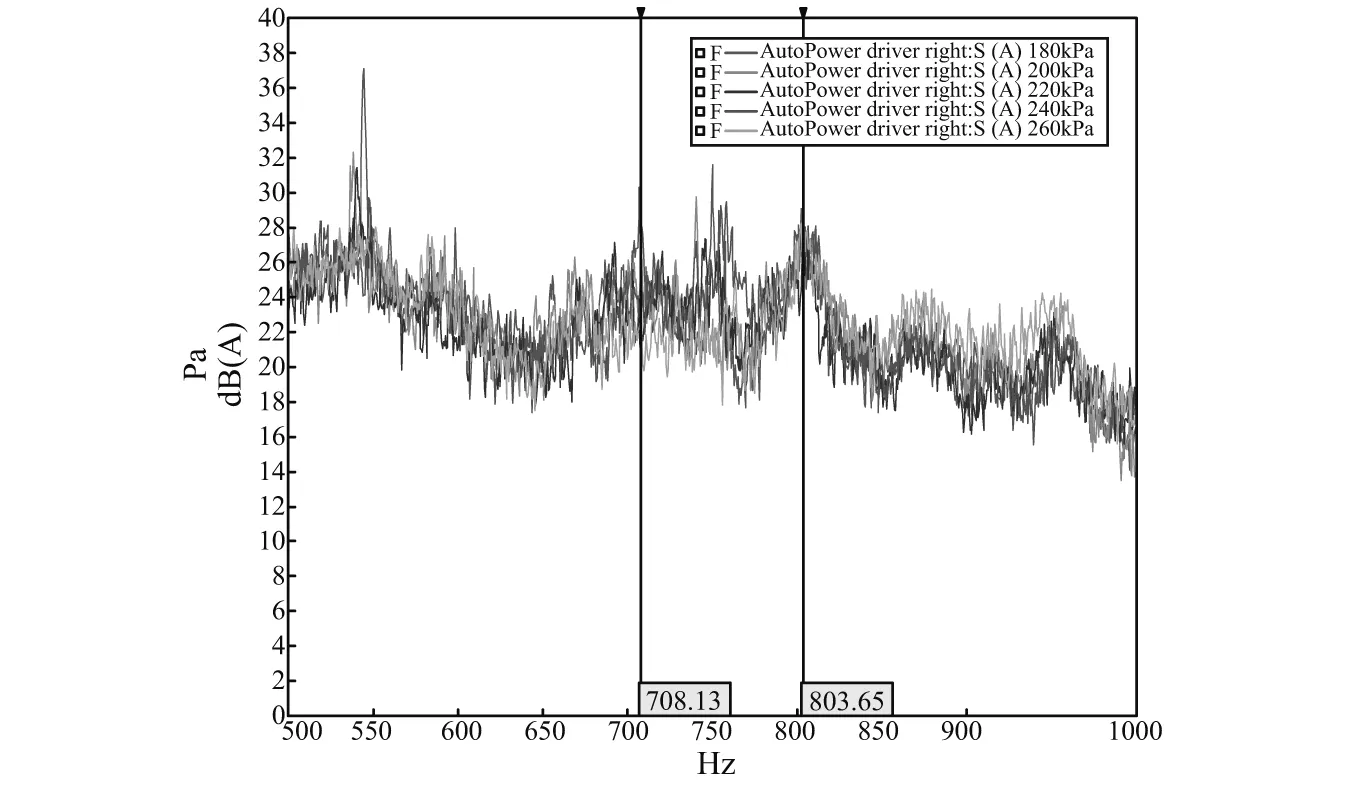

通过花纹块接地印痕分析,花纹块半封闭管管长大约为0.034 m,则管腔共振噪声的主频为2 500 Hz;花纹块全开管的管长为0.180 m,则管腔共振噪声的主频为944.4 Hz,具体计算如式(9)和式(10)所示。选择高速环道直线段平整沥青路噪声测试结果分析,其试验频谱如图9所示。

(9)

(10)

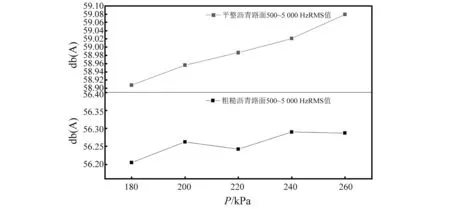

图9 花纹全开管管腔共振噪声主频Fig.9 Main frequency of fully open pattern pipe resonance noise

花纹噪声主要由两部分构成,即花纹块冲击噪声和气动噪声,这里的气动噪声主要指管腔共振噪声。由分析得到的花纹块冲击噪声和管腔共振噪声主频,将500~5 000 Hz作为花纹噪声影响的频段,并对这个频段计算得到了RMS值。虽然500~5 000 Hz这个频段太大,引起的因素并非只有轮胎,但是在试验条件80 km/h下,轮胎花纹噪声已成为主要声源。通过频谱计算的RMS值结果如图10所示,可知随着轮胎气压的增大,平整沥青路面上花纹噪声有明显的增大趋势,在粗沥青路面上花纹噪声总体来说有一定的增大趋势,但是在相邻气压之间有一定的回落,具体原因分析见后面陈述。

图10 花纹噪声随轮胎气压变化趋势Fig.10 The trend of pattern noise with the change of tire air pressure

3.4 轮胎气压对各个典型频段影响结果的分析

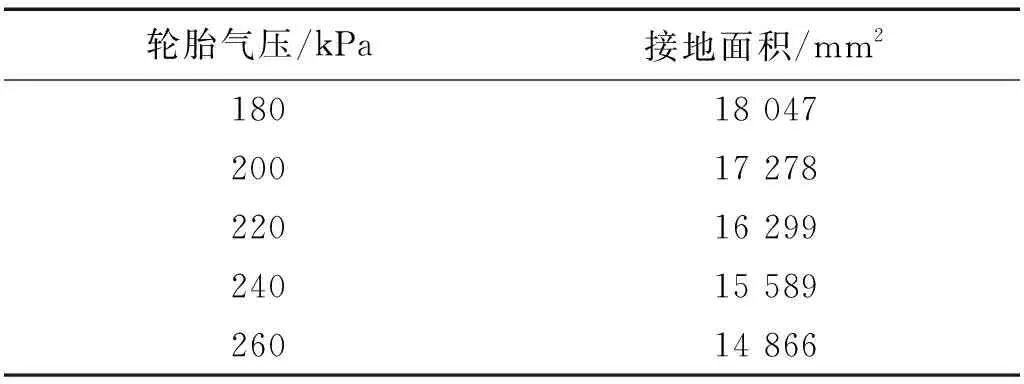

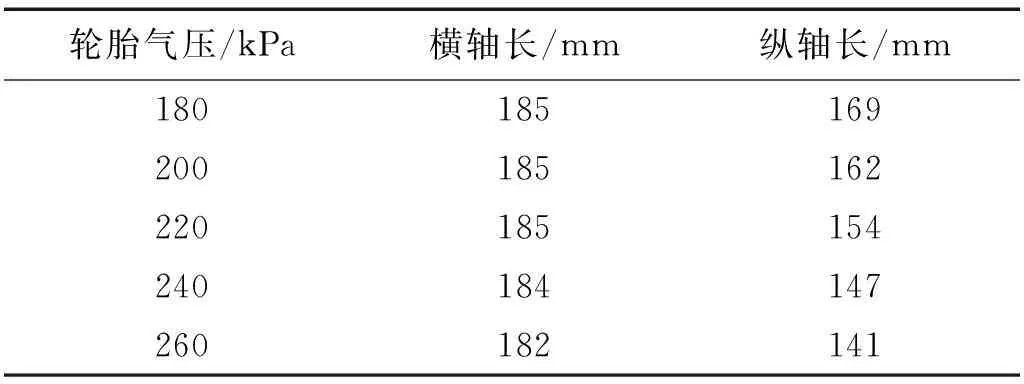

轮胎不同气压条件下,轮胎各个方向的刚度也是不同的,很多文献表明:随着轮胎气压的增大,其径向、横向和切向三个方向的刚度均增大。表2和表3是实测的不同轮胎气压下接地面积和横轴及纵轴的长度。可以发现,随着轮胎气压的增大,其接地面积逐渐减小,横轴和纵轴长度均减小,尤其纵轴长减小的更明显。

低频轰鸣噪声的主要激励源是凹凸不平的路面,并由于轮胎低气压条件下,由表2和表3的数据可知接地面积大,激励源多,而导致对低频轰鸣声的贡献增大;另外,低频轰鸣噪声与轮胎切向二阶模态相关,其模态幅值的增强主要由胎侧刚度增大决定,而轮胎气压增大导致胎侧刚度增大,二阶切向模态幅值增大,轮胎响应增大,此时轮胎作为整车激励源增大。上述这两个原因最终促成了地面和轮胎对低频轰鸣声的激励贡献。在粗沥青路面上,凹凸不平的激励剧烈,主导了激励贡献,因此在粗沥青路面上,随着轮胎气压增大,低频轰鸣声有减小趋势;在平整沥青路面上,地面凹凸不平的程度相对较弱,此时模态响应影响较大,导致低频轰鸣噪声的变化趋势与粗糙路面不同。

轮胎空腔共振噪声实质是轮胎内部的空气声学响应,在240 Hz左右的是轮胎二阶空腔共振模态。我们可以用在圆形坐标系四周的微小粒子角位移来表示轮胎空腔声学系统[14],轮胎空腔共振系统运动方程为

(11)

(12)

式中:r为从车轮中心到轮胎空腔断面重心的距离;ρ为轮胎空腔内的空气密度;A为轮胎空腔内的断面积;E为轮胎空腔内的空气体积弹性模量;Φ(θ,t)为轮胎空腔内空气粒子角位移;T为运动的能量;V为潜在的能量。气压增大,导致轮胎空腔内的空气密度增大,则运动的能量增大;气压增大,导致轮胎空腔内的空气体积弹性模量增大,则潜在的能量增大。由于能量的增大,空腔共振模态振动及其辐射的噪声也增大。由于空腔共振噪声与轮胎内秉属性相关,噪声与气压的特性在两种路面条件下都成立。

花纹噪声主要包括花纹块冲击噪声和气动噪声两部分,而气动噪声主要是管腔共振噪声。随着轮胎气压增大,胎面刚度增大,花纹块冲击振动的噪声增大,这是其中一个原因;另外,从图11可以看到随着压力增大,轮胎花纹块受力逐渐由边侧向中心转移,很多花纹块受力都增大了,花纹块变形增大的数目多了,导致花纹块冲击噪声也相应增大。但是另一方面,随着气压的增大,接地的减小,吸入和挤压的空气量减小了,管腔共振噪声应该减小。但是通过频谱图我们可以得到,花纹块冲击噪声频段的幅值远大于管腔共振噪声的,所以随着轮胎气压增大导致花纹块冲击噪声增大,从而导致花纹噪声增大。通过上面分析,在平整沥青路面上,随着气压增大轮胎接地印痕变化趋势明显,因而花纹噪声变化趋势明显,但是在粗糙沥青路面上,接地印痕出入较大,花纹噪声结果存在一定的偏差。

图11 轮胎不同气压下的接地印痕Fig.11 The footprint under different pressure

表2 轮胎不同气压下的接地面积Tab.2 Ground area of tire under different air pressure

表3 轮胎不同气压下的横轴和纵轴长Tab.3 Tire horizontal and vertical length under different pressure

4 结 论

(1) 本文通过在不同路况上的车内噪声测试,运用相关理论公式的计算,明确了与轮胎相关的几个典型频率,并在频谱图上找到了相应的频率峰值。

(2) 通过相应的频率峰值位置,结合有关文献,确立了与轮胎相关的几个典型频段。通过RMS值的计算结果分析,随着轮胎气压的增大,较为粗糙路面上的轮胎低频轰鸣噪声有逐渐减小趋势;轮胎空腔共振噪声有逐渐增大趋势;较为平整路面上轮胎花纹噪声有逐渐增大趋势。但影响噪声效果的因素是多方面的,轮胎气压仅是其中的参数之一,具体噪声值大小还需综合多个参数进行考虑。

(3) 对于轮胎低频轰鸣噪声,在不同轮胎气压下接地面积是主要影响因素;轮胎空腔共振噪声在不同气压条件下,内部气体分子运动的动能和势能是主要影响因素;对于轮胎花纹噪声在不同轮胎气压下,接地印痕的花纹块受力情况是主要影响因素。