考虑水渗流作用的顺层抽采模拟及参数优化研究*

2018-11-01周西华张潇文赵璐璐

周西华,张潇文,白 刚,边 强,赵璐璐

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.矿山热动力灾害与防治教育部重点实验室,辽宁 阜新 123000;3.辽宁工程技术大学 煤炭资源安全开采与洁净利用工程研究中心,辽宁 阜新 123000;4. 晋煤集团赵庄煤业有限责任公司,山西 长治 046605)

0 引言

我国“十三五”规划中提出实现到2020年天然气占能源消费总量比重提高到10%左右的目标,并进一步加大对甲烷等非二氧化碳温室气体的控排力度。为实现节能减排与灾害防治的统一,矿井瓦斯抽采在实际生产中备受重视。研究瓦斯抽采过程中瓦斯渗流规律对抽采影响,合理调整抽采钻孔技术参数,可保证有效抽采同时节省人力物力[1]。目前,井下抽采参数的优化大多通过现场调试对比抽采效果实现,缺乏理论依据。含水煤层受水影响,日常监测抽采瓦斯流量等参数波动较大,最优抽采参数更加难以获得。

井下施工前通过建立数学模型对煤层瓦斯抽采进行模拟可分析瓦斯压力等参数变化规律,进而为调整合理抽采参数提供依据。近年来众多学者在煤层瓦斯抽采流固耦合模型研究方面做了大量工作。梁冰等[2]首次提出考虑煤层瓦斯吸附对煤体变形耦合作用的数学模型,为煤层及采空区瓦斯抽采提供理论基础和依据;王锦山等[3-4]建立了考虑煤体变形场的瓦斯渗流模型,并测定了气水两相流的相对渗透率;孙可明等[5]考虑气体在水中的溶解性,并建立了气水两相流渗流场与煤体变形场结合的流固耦合模型,实现流固耦合相互作用;肖晓春等[6]建立了考虑滑脱效应影响的气水两相渗流模型,并得出滑脱效应对瓦斯压力场无明显影响的结论;周西华等[7-8]针对低透煤层在弹性损伤理论基础上建立了损伤应力渗流耦合模型,并对煤层水力压裂条件下抽采进行数值模拟,分析煤层弹性模量瓦斯压力等参数变化规律。

上述传统流固耦合方程是考虑瓦斯渗流与煤体骨架变形耦合作用的过程,很少考虑煤层瓦斯抽采中地下水渗流作用。本文在已有流固耦合模型基础上,考虑煤层孔隙结构及地下水渗流特性,建立考虑气水两相流的流固耦合方程,并借助COMSOL Multiphysics对顺层钻孔抽采进行数值模拟并分析不同抽采参数下的煤层参数变化规律,结合赵庄矿实际条件进行了工程应用,调整了抽采参数。

1 流固模型

1.1 基本假设

井下瓦斯抽采环境影响因素众多,且瓦斯渗流过程复杂,因此建立的流固耦合数学模型在如下假设[7,9]下进行简化:

1)含瓦斯煤岩为均质各项同性的弹塑性体;

2)含瓦斯煤岩被单相的瓦斯所饱和;

3)井下煤层温度变化不大,瓦斯在煤层中流动过程按等温过程来处理;

4)瓦斯视为理想气体,流动遵从达西定律;

5)煤层瓦斯以吸附和游离两种状态赋存于煤体内,且含量遵从Langmuir方程;

6)含瓦斯煤岩的变形为小变形。

1.2 渗流场控制方程

在瓦斯抽采过程中,煤层中存在地下水和瓦斯气体,流体处于气-水两相流状态,存于孔、裂隙空间内。水、瓦斯在孔、裂隙中运移满足气-水两相渗流的广义Darcy渗流定律。

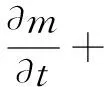

气体质量平衡方程为:

(1)

式中:m为气体组分含量,kg/m3;t为时间, s;ρg为标况下瓦斯密度,kg/m3;qg为气体总的渗流速度,m/s;Qs为源汇项,kg/(m3·s);

由理想气体方程得气体密度:

(2)

式中:T为煤层温度,K;Mg为瓦斯摩尔质量,kg /mol; R为瓦斯摩尔常量, J/(mol·K);pg为瓦斯压力,MPa。

煤体中水的连续性方程可表示为:

(3)

式中:mw为单位体积煤体中水的质量,kg;ρw为水的密度kg/m3;qw为水源项,kg/(m3·s);Vw为水的渗流速度Vw=-kkrwpfw/μw,其中,k为绝对渗透率,m2;krw为水相对渗透率;μw水动力粘度,Pa·s;pfw为裂隙中水压力,MPa;单位体积内煤中含水质量mw=ρwφSw;φ为孔隙度;Sw为水相饱和度,Sg为气相对饱和度且Sg+Sw=1。

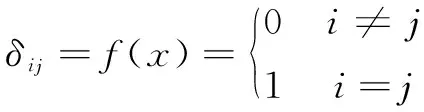

气-水两相流的相对渗透率为[10]:

(4)

式中:SR为Roszelle饱和度,SR=Sw/(1-Swr);Swr为束缚水饱和度。

联立上式(1)~(4)化简可得气水两相流控制方程为:

(5)

式中:krg为瓦斯相对渗透率;μg为瓦斯动力粘度,Pa·s;b为滑脱因子,Pa;krg0为气相的相对渗透率初始值;krw0为水的相对渗透率初始值。

1.3 煤岩变形控制方程及耦合项

各向同性弹性体考虑吸附作用煤岩体应力应变的关系得本构方程[11-12]为:

(6)

变形满足柯西方程,可得变形方程为:

(7)

式中:ui,j表示i方向上的位移在j方向上的偏导数。

静力平衡关系得平衡方程为:

σij,j+Fj=0

(8)

式中:Fj为体积力,MPa。

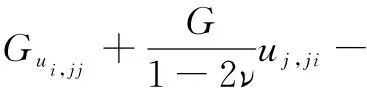

综上,由式(6)~(8)得应力控制方程为:

(9)

根据渗透率k与孔隙度φ的关系[13-14],渗透率k的表达式可改写为:

(10)

式中:Kf为修正的裂隙刚度,GPa/m;εa,εa0分别为骨架吸附瓦斯应变量与应变量初始值;εV,εV0分别为煤的体积应变量与应变量初始值。

将式(10)与式(5)、式(9)联立,得到考虑水渗流作用的流固耦合模型,采用Comsol软件进行求解,可研究低透煤层顺层抽采不同抽采参数下的抽采规律,进而优化抽采方案。

2 钻孔数值模拟

2.1 研究背景

选取沁水煤田东南部晋煤集团赵庄矿3#煤层1盘区1309工作面为研究背景,煤层厚度6 m,瓦斯含量8.07~11.57 m3/t,煤层渗透率1.49×10-17~2.98×10-17m2。1309工作面走向长2 860 m,倾向长230 m。放散初速度Δp为21~25 mmHg,坚固性系数f为0.25~0.65。井下实测煤层原始瓦斯压力0.56 MPa。为防止瓦斯涌出量过大,13091巷掘进过程中布置顺层平行抽采钻孔施行采前预抽。

2.2 物理模型

模型取13091巷掘进煤层方向上长120 m,宽20 m,高6 m煤体。设置煤体、瓦斯钻孔2个计算域。瓦斯抽采钻孔孔径为94 mm,孔深90 m,前10 m为封孔段,后80 m为抽采段。单孔瓦斯抽采模型如图1所示。

图1 单孔瓦斯抽采数值模拟模型Fig.1 Model of numerical simulation for single hole gas extraction

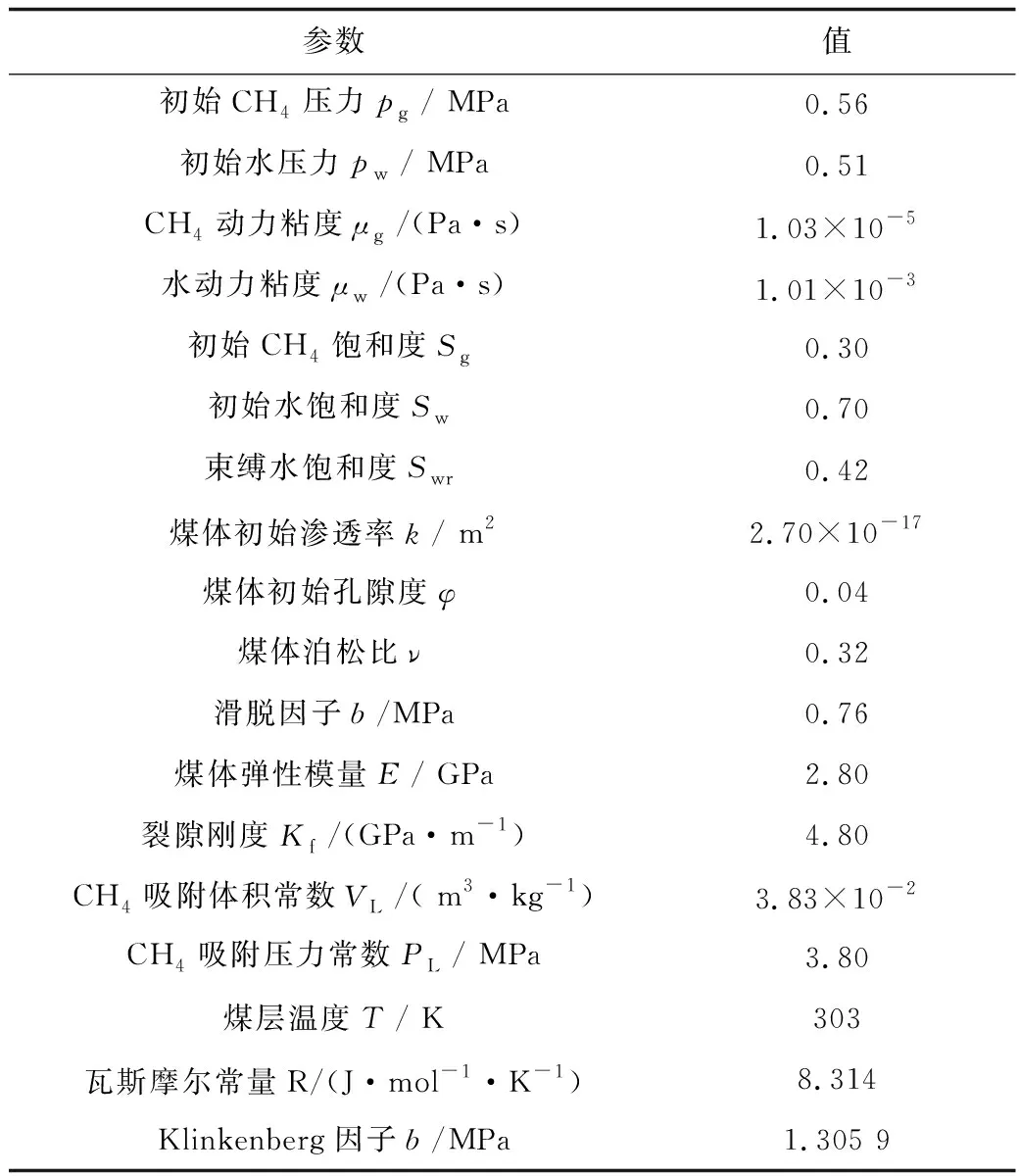

经现场取样实验室测得的基础参数,结合现场测定的1309工作面煤层相关模型求解参数见表1。

表1 计算参数Table 1 Parameters used in the calculation

2.3 定解条件

初始条件设置为应力场位移为ui=0。边界条件设置煤层顶底板对瓦斯和水位无渗流边界,抽采孔前10 m设置为不渗流边界,后80 m按照要求设置为压力边界,抽采负压p分别为15,25和35 kPa。煤层顶部施加16 MPa的均布载荷;模型垂直下端边界及水平左右端边界假设为位移约束边界。按此设置分别进行不同抽采负压和不同钻孔间距瓦斯抽采模拟。

根据计算极限抽采时间[15],不同抽采负压计算煤层瓦斯压力时瞬态求解器时间设置分别为0,10,30,60,90和120 d,利用COMSOL Multiphysics中固体力学模块及所建立的流固耦合模型进行计算。

2.4 模拟结果分析

2.4.1 水渗流作用影响分析

为验证考虑水渗流作用对流固耦合模型计算结果的影响。分别对考虑水渗流作用与仅考虑瓦斯渗流的两种流固耦合模型按以抽采负压15 kPa为例。取接近极限抽采时间的90 d时监测线上瓦斯压力计算结果进行对比。对比结果如图2所示。

由图2中可以看出,两模型瓦斯压力随距钻孔距离增加变化趋势呈一致。考虑水渗流作用后的流固耦合模型在钻孔周围处煤体瓦斯压力较传统模型得到的抽采后的瓦斯压力略高。在相同抽采时间条件下瓦斯压力下降相比较慢。距钻孔远处煤体受抽采影响相对较小,瓦斯压力基本相同。证明煤体孔隙中水的存在一定程度上影响了瓦斯抽采。

图2 钻孔周围瓦斯压力变化对比Fig.2 Contrast curve of gas pressure change around borehole

分别计算监测线上平均瓦斯压力与平均水压,绘制其随抽采时间变化曲线如图3所示。从图3中可以看出,抽采初期煤体水压下降明显,压力梯度最大,而后期水压下降趋缓,压力梯度减小;水压下降的过程即抽采产水的过程,抽采后期由于含水饱和度接近束缚水饱和度,此时水压几乎不再下降。在瓦斯抽采过程中,抽采初期由于水的渗流作用,水从煤体裂隙排出促进基质中瓦斯解吸,瓦斯压力缓慢下降后下降幅度增大;抽采后期,煤层瓦斯压力总体降低,瓦斯压力梯度小,瓦斯压力下降缓慢。观察图3曲线可以看出,增加抽采负压,水压下降速度略有增加,但随着抽采的进行,不同抽采负压下的煤层水压最终基本趋于一致。对比抽采负压分别为15,25和35 kPa下的瓦斯压力值,结果表明,在相同抽采时间内抽采负压越大瓦斯压力值越低。

图3 平均瓦斯压力与平均水相压力变化Fig.3 Curves of average gas pressure and average water pressure

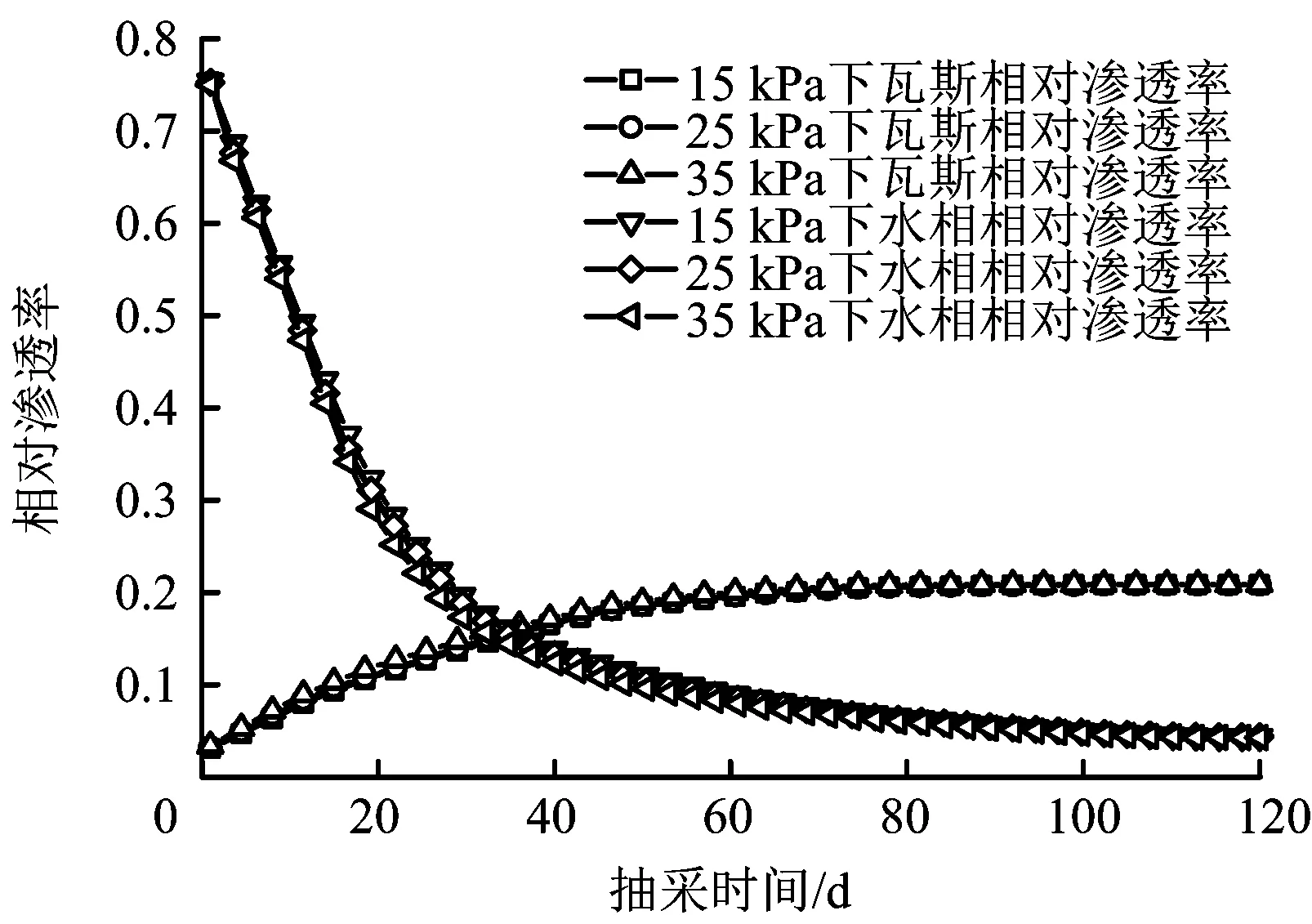

水相相对渗透率krw与瓦斯相对渗透率krg可表征流体在煤体中的流动能力。图4为不同压力下煤层相对渗透率随时间的变化。对比分析图4中相对渗透率变化可以看到,煤层的水相相对渗透率在初始阶段快速下降,后期下降趋于平缓后不再变化,这一趋势与水压变化规律相同。气相瓦斯相对渗透率随抽采进行先上升较快,后上升趋势逐步平缓直至稳定几乎不变。由于抽采初始时刻,水大量排出,瓦斯渗流通道增大,瓦斯渗透率随着抽采的进行逐渐增大。抽采后期水压不再降低,煤层的气相渗透率逐步达到最大值。由图4中可以看出不同抽采负压下的水相渗透率与瓦斯渗透率曲线无明显差异,抽采负压对渗透率几乎无影响。

图4 煤层相对渗透率变化Fig.4 Relative permeability change of coal seam

2.4.2 不同抽采负压下瓦斯压力分布

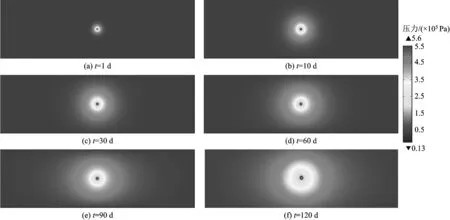

在钻孔孔底(x,90,3)设置监测AB线,考察监测线上瓦斯压力,渗透率等相关参数以15 kPa抽采负压为例,监测线切面上瓦斯压力随抽采时间变化如图5所示。

由图5可以直观看出,抽采负压为15 kPa在120 d内距钻孔2 m内瓦斯压力变化较明显。由监测线上瓦斯压力结果可知,初始瓦斯压力为0.56 MPa,距钻孔2 m处瓦斯压力由1 d时的0.558 MPa下降到120d时的0.382 MPa,瓦斯压力较初始下降31.5%;抽采负压为25 kPa时,经120 d抽采,距钻孔1 m处瓦斯压力降至0.356 MPa,距钻孔2 m处降至0.305 MPa,分别下降36.4%和45.5%;抽采负压为35 kPa时,经120 d抽采距钻孔1 m处瓦斯压力降至0.341 MPa,距钻孔2 m处降至0.293 MPa,分别下降了39.1%和47.6%。

横向对比发现,随着抽采的进行,瓦斯压力逐渐下降,并且压力下降区域逐渐扩散增大,证明抽采影响圈范围越来越大。纵向对比发现,抽采负压越大,相同抽采时间下瓦斯压力随负压增大而下降,但下降的幅度趋缓。提高抽采负压对增大抽采影响半径的效应逐渐减弱。

图5 瓦斯压力随抽采时间变化等值线Fig.5 The contour map of gas pressure with the change of extraction time

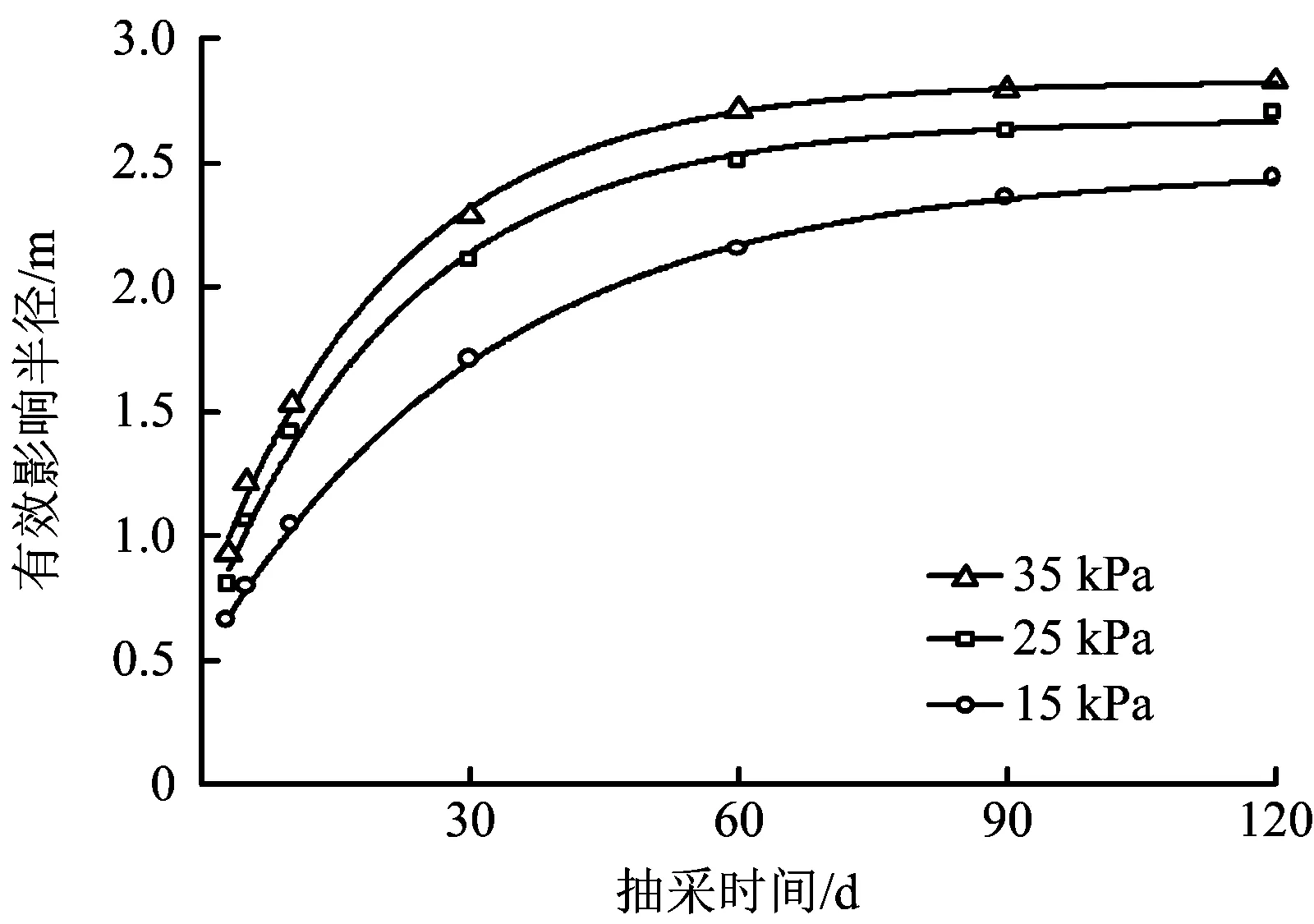

瓦斯抽采率可通过煤层残存瓦斯压力表示。以煤层瓦斯压力下降51%的压降半径作为瓦斯抽采有效影响半径判定标准[14-15],即瓦斯压力由0.56 MPa下降到0.27 MPa。统计不同抽采负压和不同时间的钻孔抽采有效影响半径,并拟合绘制出有效影响半径与瓦斯抽采时间的关系,见图6。当抽采负压为15 kPa时,抽采30 d时钻孔抽采有效影响半径仅为1.7 m,120 d时为2.4 m;负压为25 kPa抽采120 d时的影响半径为2.7 m;35 kPa时抽采120 d影响半径为2.8 m。随着抽采时间的增加钻孔压降影响半径逐渐扩大,在90 d后到120 d这一区间虽仍有增加,但是增长速率十分平缓逐渐趋于稳定。钻孔瓦斯抽采120 d时压降有效影响半径随抽采负压增大而逐渐增大成指数关系,经拟合后120 d有效影响半径r(单位:m)与抽采负压p(单位:kPa)的关系式为:

r=2.95-1.49e-p/14

(11)

图6 有效影响半径与抽采时间的关系Fig.6 Relationship between effective influencing radius and extraction time

由拟合关系式(11)可知,当负压增大到27 kPa时,有效影响半径为2.73 m,其后,抽采负压每增加1 kPa,有效影响半径仅增加0.01 m,增大负压已无实际意义。在实际生产中仅会增加生产成本。结合不同抽采负压对渗透率变化影响,以及1309工作面抽采系统实际情况,确定合理抽采负压为27 kPa。

2.4.3 钻孔间距影响

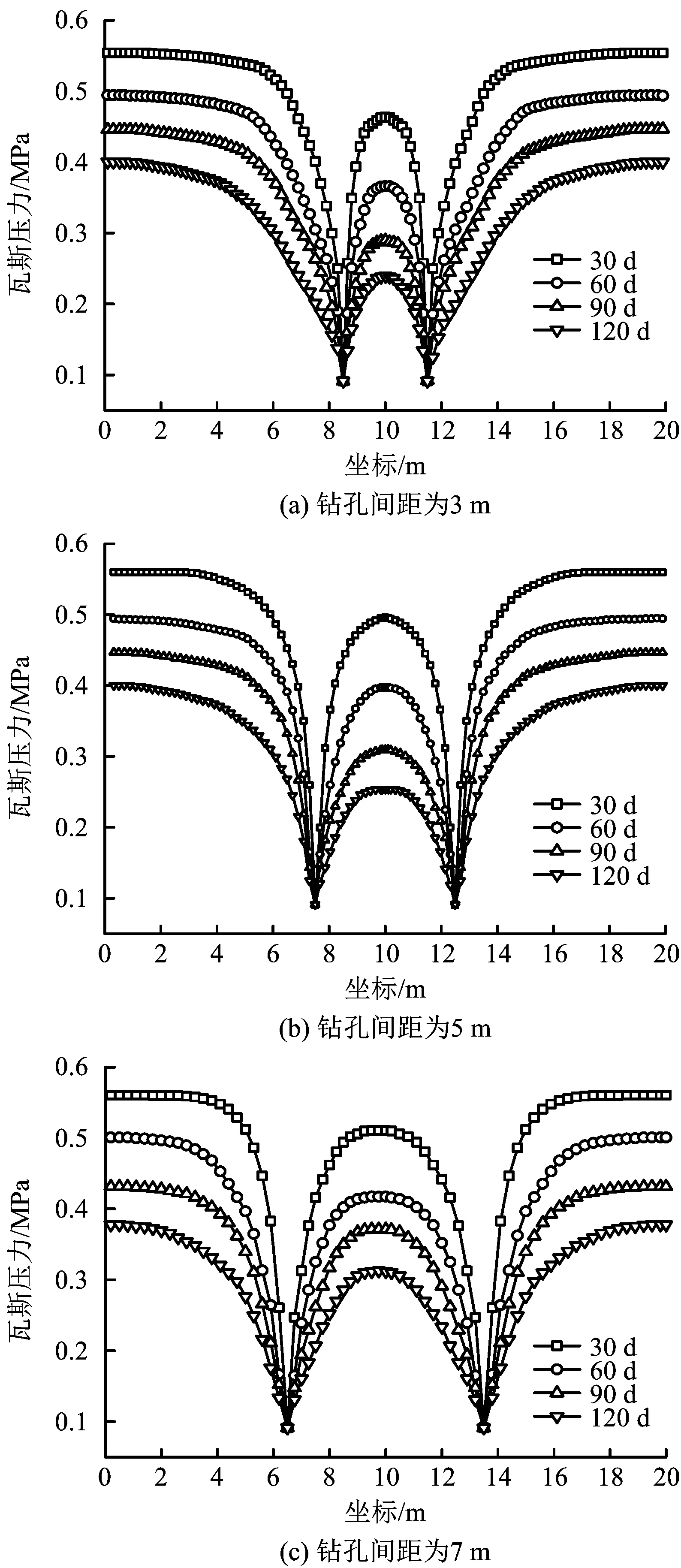

图7 不同钻孔间距下煤体瓦斯压力变化Fig.7 Variation curves of coal gas pressure under different borehole spacing

为选择合理钻孔间距,避免钻孔间距过小增加施工成本造成串孔,同时间距过大则会留下抽采盲区的现象,根据合理钻孔间距范围[16],在单孔模型的基础上设置双孔模型,2钻孔连线中点开孔坐标固定为 (10,0,3),分别设置钻孔间距为3,5,7 m。对不同钻孔间距模型,进行孔抽采影响的流固耦合模型数值模拟分析。监测线上的瓦斯压力值如图7所示。由图7中可以看出,钻孔间距为3 m时,抽采120 d后2钻孔之间煤层瓦斯压力最大为0.24 MPa,抽采率为57%完全满足相关抽采要求。钻孔间距为5 m时,抽采120 d后2钻孔之间煤层瓦斯压力最大为0.28 MPa,可以满足煤层瓦斯压力降低一半以上的要求。钻孔间距为7 m时抽采120 d后监测线上瓦斯压力最大为0.31 MPa,此处瓦斯压力仍然较大,证明存在抽采盲区,钻孔间距过大,抽采效果不好。从工程施工量和抽采效果等方面综合考虑,在满足抽采效果的同时可适当增加钻孔间距,因此应重点对钻孔间距3~5 m抽采效果进行考察。

对钻孔间距分别为3.5,4.0和4.5 m监测线上瓦斯压力值点最大值所能达到0.27 MPa所需的最短时间进行计算。所需的时间分别为98,108和113 d。在能达到抽采要求的情况下,并无本质差距。综合考虑工程量,抽采效率,抽采效果等因素,同时留有一定安全余量取钻孔间距为4.5 m,可以避免抽采盲区同时节约施工成本。

3 工程应用

通过在13091巷东段选取100 m范围进行优化参数后抽采现场试验对数值模拟结果进行验证。通过井下临时抽采泵站调试抽采负压为27 kPa,钻孔间距为4.5 m,进行联网抽采。封孔方式为两堵一注带压注浆封孔,封孔段长度10 m。取2个抽采孔连线中心位置施工1个测压孔,用以监测瓦斯压力变化。通过抽采孔测试混合流量与瓦斯浓度,计算瓦斯纯量并取平均值对抽采效果进行检验。

图8 13091巷顺层抽采瓦斯压力与瓦斯纯量随抽采时间变化Fig.8 Variation curves of gas pressure and gas purity with extraction time in 13091 tunnel

在抽采120 d各钻孔平均抽采流量瓦斯浓度的持续监测数据与压力检测孔监测瓦斯压力如图8所示。由图8可知,煤层瓦斯压力经120 d抽采期后,由起始0.52 MPa下降到0.24 Mpa,压力下降53%。各钻孔抽采瓦斯纯量平均值由最高0.141 m3/min下降到0.087 m3/min,抽采效果明显。证明按抽采负压27 kPa、钻孔间距4.5 m布置可以满足抽采要求,较原钻孔间距3 m减小了施工成本,验证了考虑水渗流作用的流固耦合模型模拟计算的结果。对比计算结果与实测值发现模拟瓦斯压力整体略低于实测值。由于模拟情况较理想,未考虑巷道中空气可能通过封孔段煤体混流到抽采系统造成漏气的情况。实际生产中应加强封孔质量,避免抽采系统瓦斯空气混流造成抽采效率降低。

4 结论

1)煤层水压在抽采初期快速下降后趋于稳定,水相相对渗透率变化规律与水压变化规律趋势一致;瓦斯压力在有效抽采时间内逐步降低,瓦斯相对渗透率受水压变化影响在抽采初期较快升高,后期缓慢上升直至不变。

2)提高抽采负压可增加抽采有效影响半径,并提高抽采效率,但增大到一应程度后效果不再明显;煤层相对渗透率不随抽采负压增加而改变。

3)综合对比抽采效果,经优化后设计抽采负压为27 kPa,钻孔间距4.5 m,抽采120 d有效影响半径2.73 m,在满足抽采要求的同时较传统抽采工艺节约施工成本。