AZ91D镁合金高速铣削表面粗糙度及形貌表征研究*

2018-11-01张宏基葛媛媛

张宏基,葛媛媛

(榆林学院 现代设计与先进制造技术研究中心,陕西 榆林 719000)

0 引言

高速铣削是在保证铣削质量的前提下,采用较大的进给速度来提高生产效率的重要方法。特别适用于加工精度要求高,结构形状复杂的结构件铣削加工[1-2]。随着节约能源、结构轻量化和减少污染的迫切要求,镁合金材料因其具有低密度、高比强、高比刚度和优异的抗振能力,在航空航天、汽车制造和3C行业受到越来越多的重视[3]。镁合金在进行高速铣削加工时具有铣削力小、刀具磨损小的特点,该特点可抵消镁合金材料成本较高的缺点。目前,对于镁合金结构件的成型加工研究最多的是铸造成型、锻压成型、扎制成型、冲压成型等传统的成型加工方法[4]。因此,成型后的结构件也只能在一些对尺寸精度、表面质量等要求不高的场合适用,对于一些具有复杂形状以及加工精度要求较高的镁合金结构件,传统方法不再适用,需要寻求其它的加工方法。高速铣削作为一种先进的加工技术具有加工精度高、材料去除量大、表面质量高、加工效率高等特点,成为镁合金结构件的最有效加工方法之一[5-6]。文献[7-8]对镁合金的进行了高速端面铣削实验。文献[9-10]采用硬质合金刀片对镁合金材料进行高速铣削实验研究,研究结果表明在铣削深度为1.5mm、铣削宽度20mm、铣削速度为4500m/min,进给速度为12m/min时,铣削后镁合金材料的表面粗糙度为1.6μm。

本文通过对AZ91D镁合金材料进行高速铣削,通过正交实验方法系统地研究了高速铣削参数与表面质量之间的相互影响关系,以期获得影响表面质量的主要铣削参数因素。同时对实验数据进行详细的分析,建立了镁合金高速铣削表面粗糙度的数学预测模型,并通过多元线性回归的方法对所建立的预测模型进行精度检验。研究结果将为进一步研究AZ91D镁合金的高速铣削塑性变形机理、高速铣削工艺优化等问题提供良好的理论基础与技术方案。

1 实验设计

采用HAAS-VMCs加工中心作为铣削机床,其最高工作转速为30000rpm。所用镁合金材料的型号为AZ91D。试件尺寸规格为100mm×100mm×25mm。刀具采用硬质合金4刃立铣刀,规格为D8×20×80。铣削方式分别采用顺铣和逆铣。实验过程中选择主轴转速n、进给速度vf、铣削深度ap、铣削宽度ae4个因素进行正交试验,如表1所示。表面粗糙度用德国公司表面粗糙度测量仪进行测量,其轮廓分辨率为8nm,最大测量长度和最大评定长度分别为17.5mm和12.5mm。测量时在铣削表面上随机选取5个测量面进行表面粗糙度测量,取其算术平均值作为Ra值。表面形貌用奥地利公司的InfiniteFocusG5自动变焦轮廓仪进行测量,最大放大倍数为500倍,垂直分辨率为10nm。

表1 高速铣削正交实验参数表

2 实验结果与分析

根据上述正交实验方案对AZ91D镁合金分别进行了高速顺、逆铣削实验,实验时采用的铣削参数、材料去除率q、表面粗糙度Ra,分别如表2所示。由表2可知:序号为9的铣削参数高速铣削时材料去除率最小,为100.8mm3/min,该组参数铣削时对应的表面粗糙度值亦为最小且顺铣和逆铣表面粗糙度Ra值分别为0.2551μm和0.0854μm;序号为10的铣削参数高速铣削时材料去除率最大,为8164.8mm3/min,对应的顺铣和逆铣表面粗糙度Ra值同样为最大且顺铣和逆铣表面粗糙度Ra值分别为1.8464μm和0.6182μm。由这两组铣削参数可知在相同铣削方式的情况下,不同铣削参数组合所得的铣削表面粗糙度最大值与最小值相差约7.23倍。

表2 正交实验结果

2.1 铣削方式对表面粗糙度及表面形貌的影响

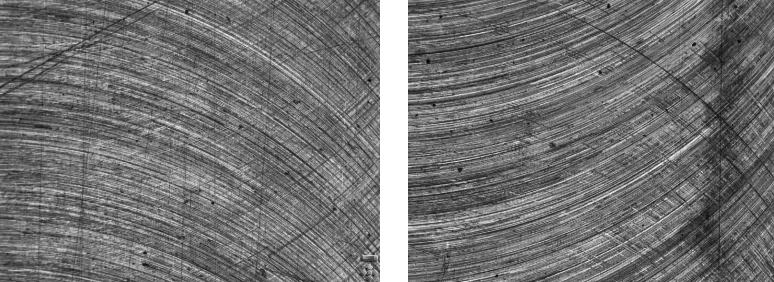

如图1所示为正交实验过程中分别采用顺洗和逆铣方式时,表面粗糙度的变化规律。由图1可知在同一铣削工艺参数组合的情况下,顺铣和逆铣所获得的表面粗糙度具有相同的变化规律,且逆铣所得的表面粗糙度值均小于顺铣所得表面粗糙度值。这是因为逆铣时铣刀侧刃每齿切削厚度逐渐增大,且铣刀的后刀面又能对变形回弹材料进行挤压和摩擦,使整个铣削过程相对平稳,故而所得的表面粗糙度值较小。图2和图3分别为采用序号3和10给定的铣削参数条件下,顺铣和逆铣后镁合金材料的表面形貌。

图1 铣削方式对表面粗糙度的影响

由图2和图3可知,在铣削参数相同的条件下顺铣和逆铣后镁合金材料表面均出现规律的刀痕,但是顺铣的刀痕更为明显。根据镁合金高速铣削参数制定原则,在对镁合金高速精加工阶段,为了获得更好的表面质量,可采用较高主轴转速,较小铣削深度和中等进给速度参数条件下选用逆铣方式进行铣削。

(a)顺铣Ra=1.8464μm (b)逆铣Ra=0.6182μm

(a)顺铣Ra=0.2551μm (b)逆铣Ra=0.0854μm图3 序号10的表面形貌

2.2 表面粗糙度预测模型的建立

由上述正交实验结果可知高速铣削镁合金材料时主轴转速n、进给速度vf、铣削深度ap对铣削粗糙度有显著的影响。但是由于铣削参数的相互耦合效应,很难准确说明其中某个参数对粗糙度的影响规律。在此通过上述实验数据建立铣削参数和表面粗糙度之间的数学预测模型。如式(1)为用铣削参数的幂函数非线性模型表示的铣削粗糙度模型[11]。

(1)

式中,c、k、l、m、n分别为建模系数其数值可由实验确定,n为主轴转速;vf为进给速度;ap为铣削深度;ae为铣削宽度。式(1)为非线性函数,为了得到精度较高的表面粗糙度数学预测模型。对式(1)两边进行对数变换使之变换成线性函数[12],即:

lgRa=lgC+klgn+llgvf+mlgap+nlgae

(2)

令b0=lgC,b1=k,b2=l,b3=m,b4=n,x1=lgn,x2=lgvf,x3=lgap,x4=lgae则式(2)对应的线性回归方程为:

y=b0+b1x1+b2x2+b3x3+b4x4

(3)

由式(3)可知,自变量x1、x2、x3、x4与因素y之间存在着线性关系。由实验方案可知共有4个自变量x1、x2、x3、x4,y表示实验结果。由此可知第一次实验的自变量为x01、x02、x03、x04,实验结果为y0,同理可建立如下关系:

x01、x02、x03、x04:y0

x11、x12、x13、x14:y1

. . . . . . . . . . . .

x91、x92、x93、x94:y9

由于实验过程中不可避免地存在误差ε,则可建立如下形式的考虑误差存在的多元线性回归方程:

(4)

将式(4)改写成矩阵的形式,即:

Y=Xβ+e

(5)

式中,Y表示由测量所得表面粗糙度的对数值所组成的矩阵。

采用最小二乘法对参数β进行估计。设b0、b1、b2、b3、b4分别是参数β0、β1、β2、β3、β4的最小二乘估计,则式(3)所示的回归方程课表示为:

(6)

式中,b0、b1、b2、b3称为回归系数。

b=(X′X)-1X′Y

(7)

式中,X′为X的转置矩阵,(X′X)-1为X′X的逆矩阵。对表4中的实验数据分别取常用对数,并将矩阵X和Y代入公式(7)可得:

依照上述分析过程,同理可得逆铣时表面粗糙度模型,如式(8)和式(9)所示。故高速铣削AZ91D镁合金材料表面时的Ra的经验公式为:

(8)

(9)

在获得表面粗糙度预测模型以后有必要对其进行显著性检验,并由此判定预测模型的准确性和可靠性。为了进行统计检验引入偏差平方和,首先将总的偏差平方和ST分解为回归平方和SA,和剩余平方和SE两部分如式(10)~式(12)所示。

(10)

(11)

(12)

采用F检验法。设H0:β1=0,β2=0,β3=0,则

(13)

式中,n表示实验组数,p是变量个数。

对于高速铣削AZ91D镁合金材料,实验组数n=10,变量个数p=4。根据式(10)~式(12),分别可求出总的偏差平方和ST、回归平方和SA和剩余平方和SE,根据式(13)求出F,计算结果如表3所示。

表3 表面粗糙度的回归方差分析表

查F分布表,a=0.01时,F(3,23)=4.765,因10.189>4.765,故可知高速铣削AZ91D镁合金材料时表面粗糙度Ra的回归方程是高度显著的。

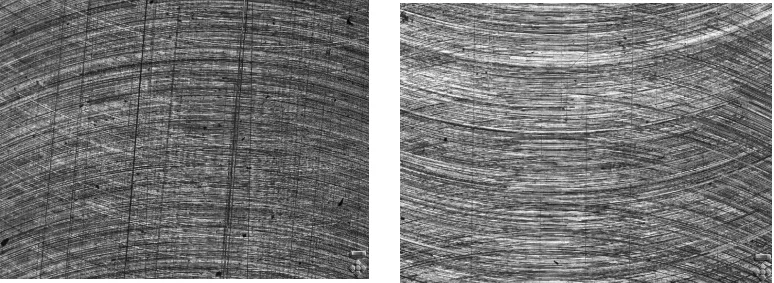

2.3 对比实验验证

如图5所示为高速铣削AZ91D镁合金材料实验装置。为了进一步验证粗糙度预测模型的准确性以及铣削参数对表面粗糙度的影响规律。对表4所示的铣削参数条件下的表面粗糙度进行测量,研究铣削参数对表面粗糙度及表面形貌的影响。

图4 AZ91D镁合金高速铣削加工

2.3.1 进给速度对表面粗糙度及表面形貌的影响

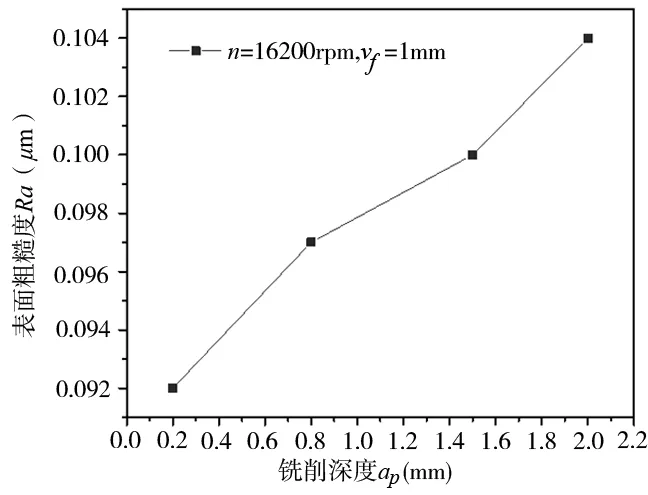

如图5所示为进给速度对表面粗糙度的影响关系,由图5可知在其他参数不变的条件下,随着进给速度的增加表面粗糙度逐渐增大。这也验证了预测模型中进给速度对表面粗糙度的影响是显著的结论。观察实验过程可以发现高速铣削镁合金时,刀尖处容易形成积屑瘤,并且随着铣削过程的不断进行积屑瘤也在不断地成长,由于刀尖处积屑瘤的存在对表面的粗糙度有很大的影响。因此减小进给速度可以防止积屑瘤的产生,故可获得较好的表面质量。图6所示为进给速度对表面形貌的影响。由图6可知随着进给速度的不断增加,已加工表面微观形貌的振幅也不断增大。当vf<400mm/min时表面微观的形貌振幅变化不明显,当vf>400mm/min时,表面微观形貌的振幅出现了明显的增大现象。

图5 进给速度对表面粗糙度的影响

(a) n=16000r/min, vf=200mm/min, ap=1.6mm, ae=4.2mm (b) n=16000r/min, vf=400mm/min, ap=1.6mm, ae=4.2mm

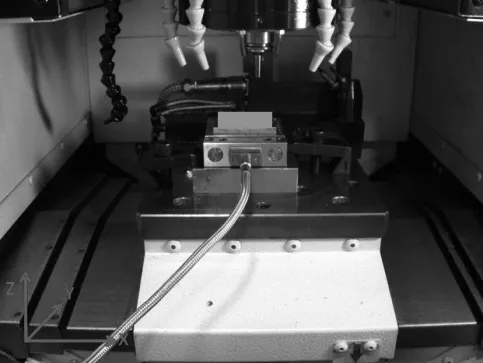

2.3.2 铣削深度对表面粗糙度及表面形貌的影响

如图7所示为铣削深度对表面粗糙度及表面形貌的影响。

图7 切削深度对表面微观形貌的影响

当铣削深度ap<1.5mm时,随着铣削深度的增大表面的粗糙值也不断地增大,但增加幅度相对缓慢。这是因为当铣削深度增加时,铣刀与镁合金材料之间接触面积增大,铣削热迅速增加,使得镁合金材料的表层被软化故而当铣削深度ap<1.5mm时表面粗糙度变化不明显。但当ap>1.5时,表面粗糙值随着铣削深度增加迅速增大,这是因为当铣削深度的进一步增大时,铣刀与镁合金材料接触处的温度也会急剧升高,会在铣刀铣削刃两端,造成镁合金材料受挤压变形并且在已铣削表面上会有鳞刺状的微观凸起产生,由此会造成表面粗糙度发生明显的变化。图8所示为铣削深度对表面微观形貌的影响。由图8可知随着铣削深度的不断增加,已铣削镁合金材料表面微观形貌变化不明显。

(a) n=16000r/min, vf=50mm/min, ap=1mm, ae=4.2mm (b) n=16000r/min, vf=50mm/min, ap=1.8mm, ae=4.2mm

2.3.3 主轴转速对表面粗糙度及表面形貌的影响

如图9所示为主轴转速对镁合金材料高速铣削表面粗糙度及表面微观形貌的影响规律,由图9可知当主轴转速n<12000rpm时,已铣削镁合金材料的表面粗糙度随着主轴转速的增大而不断增加;当主轴转速n>12000rpm时,已铣削镁合金材料的表面粗糙度呈现急剧下降的趋势,这是由于随着主轴转速的不断增大可使积屑瘤和表面微观鳞刺状凸起减小甚至消失,同时主轴转速的增大有利于减小工件镁合金材料的塑性变形,因此可有效减小已铣削表面粗糙度值。图10所示为主轴转速对表面微观形貌的影响。由图10可知随着主轴转速的增大,表面微观形貌的振幅先是增大然后减小最后趋于稳定值,表面粗糙度的变化趋势亦为先增加后减小的规律。

图9 主轴转速对表面粗糙度的影响

(a) n=10000r/min, vf=50mm/min, ap=1mm, ae=4.2mm (b) n=10000r/min, vf=50mm/min, ap=1mm, ae=4.2mm

3 结论

(1) 同一铣削参数组合的铣削条件下,顺铣与逆铣获得的表面粗糙度变化趋势基本一致,且逆铣的表面粗糙度值均小于顺铣。

(2) 高速铣削AZ91D时,对表面粗糙度及表面微观形貌影响最大的是进给速度,其次是主轴转速,铣削深度和铣削宽度的影响不大。当主轴转速n<12000rpm时,已加工表面的粗糙度随着切削速度的增加而增大;当主轴转速n>12000rpm时,表面粗糙度急剧下降;当铣削深度ap<1.5mm时,随着铣削深度的增大表面的粗糙值也不断地增大,但增加幅度相对缓慢。但当ap>1.5时,表面粗糙值随着铣削深度增加迅速增大;随着进给速度的不断增加,已加工表面微观形貌的振幅也不断增大。当vf<400mm/min时表面微观的形貌振幅变化不明显,当vf>400mm/min时,表面微观形貌的振幅出现了明显的增大现象。