基于人-机-环境系统的制造过程可靠性计算与评价

2018-11-01刘亮辉汪永超白飞先王东升

刘亮辉,汪永超,白飞先,王东升

(四川大学 制造科学与工程学院,成都 610065)

0 引言

制造业是国家实力的象征,是现代工业化发展的推动力,发达的制造能力和先进的制造技术是国家得以快速发展的基石[1-2]。近年来,随着市场开放程度加深和经济一体化发展,制造企业面临更加残酷严峻的生存环境,制造企业市场需要越来越多样化和个性化[3]。为了提高我国制造业的竞争力,实现“中国制造2025”的发展目标,必须加快制造企业的发展。20世纪初,英国的F.W.Taylor对人的行为方式进行研究并对人的管理制度做出了改进,由此开始了人、机、环境相关的研究实验[4]。Bosacchi[5]指出了产品的可靠性受到设计、部件质量和机械制造过程成品率的影响,并相应地提出了三种措施来确保其可靠性。Meeker和Escobar[6]也针对产品研制过程保障问题提出了一些措施,结合多种统计手段应用于可靠性分析。Das[7]强调了制造装备的可靠性在制造系统性能表现中的重要作用,并建立了在费用约束下的数学规划模型来优化制造系统的可靠性。这些研究都是从机械制造设备的角度出发研究其可靠性,初步的介绍的可靠性的研究过程,没有系统、全面的对制造过程可靠性进行深入的研究。

本文在人机系统串并联机构模型基础上,结合常见的几种人机结构计算模型,分别给出了人、机、环境子系统的可靠性计算方法,并以此提出制造过程可靠性的一般计算方法。考虑到制造过程中不断变化的环境状态,改进一般计算方法提出基于马尔科夫过程的计算方法。结合制造过程定量和定性研究的成果和影响因素控制方法,提出制造过程可靠性的优化方法,该研究可为提高企业制造过程的可靠性提供一定的参考和依据。

1 制造过程可靠性的定义

1.1 可靠性的定义

制造过程是生产出满足客户要求的产品,从这个角度考虑,若制造过程总是能够保证企业在各种条件下为客户保质保量提供产品,该制造过程可靠性水平高,相反如果不能同时在质量和数量两个维度保证产品,那么制造过程可靠性水平就低。1952年Robert Lusser提出了可靠性的定义:以特定条件、一定时间,无故障地完成规定功能的能力。由于目前对于制造过程可靠性的定义并没有完全统一,因此结合制造过程的目标要求和可靠性的定义,将制造过程可靠性定义为:企业在特定的生产条件下、在制定的生产计划指导下,生产符合要求的产品的能力。

1.2 制造过程可靠性的影响因素

衡量制造过程可靠性高低的直接指标是产品的产量和质量是否满足要求。但是产量和质量必须分解的更细致才能对其进行控制。产量的控制需要关注生产效率和生产周期,而生产周期则是严格按照生产计划进行,影响生产效率的因素包括工作人员的操作效率、生产设备的运行效率、以及进行生产活动的基础设施和环境等。对质量产生影响的因素包括生产活动中人员的操作技能、生产设备加工质量、原材料(含外购件)的质量、生产工艺等技术方法、质量检验和生产储备运输环境等因素。综合上述因素,从产量和质量两个方面将制造过程可靠性的影响因素分为人因、机器因素、环境因素、物料因素、方法因素、测量因素,即5M1E 6个要素,如图1所示。

图1 制造过程可靠性的影响因素

企业的制造过程可靠性主要受5M1E 6个要素的影响,要保证制造过程的高可靠性,需从这6个方面控制调整。但是由于不同制造企业,不同产品的工艺方法、生产计划以及测量标准等存在较大的差异性,且较为灵活多变,不便于统一研究,文章主要人因、机器因素、环境因素以及三者组成的人-机-环境系统的角度对制造过程可靠性进行研究。并将每个影响因素的可靠性作为该因素制造过程的可靠性指标。

2 建立人-机-环境系统模型

所谓的人-机-环境系统,其最大的特点就是不把人、机、环境看成独立的部分而是用所谓系统思维方式作为系统的三个组成部分,在深入研究三者各自的特性的基础上,着重强调从系统整体出发,通过三者之间的相互影响关系形成一个相互关联的复杂系统。从人-机-环境系统的角度出发,可以把制造过程看作一个由人、机和环境参与构成的系统。生产计划、加工方法等信息作为输入信号指导操作人员进行生产制造,操作人员通过人机交互与生产机器进行信息交流控制机器运行,生产出的产品、质量等参数作为系统输出,同时作为反馈对输入进行修正,在这个过程中环境并不直接参与制造,但作为影响因素作用于制造过程的各个方面,与人和机器互相影响形成人机环境系统,建立制造过程人-机-环境系统的模型如图2所示,该系统的可靠性不仅仅依赖单个构成要素的可靠性,更需要考虑各要素之间的关联与作用。

图2 制造过程的人-机-环境系统模型

制造过程是一个复杂的包含多个程序和涉及到多个部门的宏观过程,直接对制造过程进行数学表达式非常困难的,需要先对其进行抽象化处理,建立分析模型后进行制造过程可靠性的数学计算,最终由制造过程的可靠性计算结果对其作出评价。

3 系统可靠性模型构建

3.1 串联系统的可靠度计算

在串联系统中,任何子系统发生失误就会导致系统整体失误,因此必须保证所有的子系统都正常,其结构如图3所示。

图3 串联系统结构

其可靠度的计算公式为:

式中,RS为系统可靠度;Ri为子系统可靠度。

3.2 并联系统的可靠度计算

并联系统中,只要保证至少一个子系统正常就可使系统正常。其结构见图4。

图4 并联系统结构

可靠度的一般表达式为:

3.3 人机系统的可靠性计算模型

人-机-环境系统从结构上一般分为串联人-机-环境系统和冗余人-机-环境系统,其区别主要在于其中的人机系统结构是串联还是并联,考虑到环境子系统的特殊性,将环境子系统看作与人机系统串联,并用环境影响因子参与最终的人-机-环境系统的可靠性计算并达到修正的目的。以下4种是常见的人机系统组合形式。

(1)人机系统结构为串联形式

串联形式的人机系统如图所示,该结构为最基本的结构,

图5 人机系统的串联结构

其可靠度计算公式为:

RHM=RH·RM

式中,RH为人的可靠性;RM为机器的可靠性。

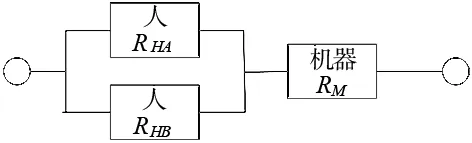

(2)人机系统的结构为并联冗余形式

在串联的基础上在某个子系统中添加冗余,其结构如图6所示,在人机关系上,人子系统和机器子系统仍然是串联关系。

图6 并联冗余结构

其计算公式为:

RHM=[1-(1-RHA)(1-RHB)]·RM

式中,RHA和RHB是人的可靠性;RM是机器的可靠性。

(3)人机系统的结构为自动控制冗余形式

这种人机系统的人机关系与并联冗余形式不同,在实际生产中往往是机器自动化加工,人只是在机器自动化系统发生错误时进行修正,其系统结构如图7所示。

图7 自动控制冗余结构

其计算公式为:

RHM=1-(1-RMRH)(1-RM)

式中,RM是机器的可靠性;RH是人的可靠性。

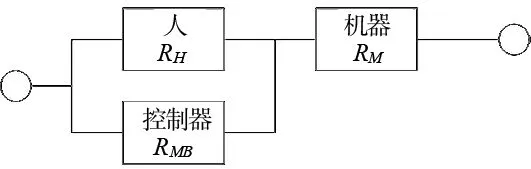

(4)人机系统的结构为控制器监控冗余形式

这种系统的冗余在于原本串联的人机子系统上加入一个控制器作为监督,其系统结构如图8所示。当人出现失误时,控制器作为监督者对人进行修正。

图8 控制器监控冗余结构

其计算式为:

RHM=[1-(1-RMBRH)(1-RM)]·RMA

式中,RMA和RMB是机器的可靠性;RH是人的可靠性。

结合人机系统结构模型,将环境看做与人机结构串联,用环境因子参与最终的人机环境可靠性计算对结果进行修正,提出了人机环境可靠性的一般计算方法和流程。方法流程如图9所示。

图9 制造过程可靠性的计算流程

3.4 制造过程可靠性计算

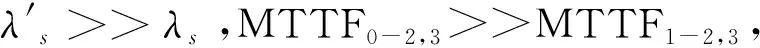

一般制造过程可靠性计算方法适用于多种制造企业,但是计算过程十分繁琐,需要单独计算人、机、环境各自的可靠性,还要根据企业实际的人机组合方式,计算出人机系统的可靠性,但在实际应用中,环境往往是随时变化的,很难得到环境影响因子的具体数值,但是通过长期的环境统计结果,发现好的工作环境和差的工作环境的持续时间的大致关系,良好的工作环境是人机单元正常稳定运行的基础,而不适合的工作环境导致系统更容易发生错误,不利于整个制造过程保持高可靠性。因此可以将环境情况和人机单元的运行状态看作马尔科夫状态,环境的变化和人机单元的故障发生看作马尔科夫状态的转移,然后基于马尔科夫方法对环境不变变化的可靠性进行计算[7-9]。

根据制造过程的人机环境系统模型,可能有以下4种状态发生,人机环境系统状态转移图如图10所示。

图10 马尔科夫状态转移过程

(1)

(2)

以串联模式的人机单元结合方式为例,其可靠性为:

Rt=e-λ1+λ2t

(3)

人机单元的可靠性也可表示为:

Rt=e-λst

(4)

由式(3)、式(4)可得到:

λs=λ1+λ2

(5)

串联模式下,人机单元可用的概率为:

As=A1·A2

(6)

(7)

根据式(5)、式(7)可得:

(8)

(9)

(10)

依据马尔科夫方程:

(11)

其转移概率矩阵为:

(12)

为求得MTTF(平均修复时间),取S2,S3为吸收状态,则转移矩阵为:

(13)

对矩阵P进行重新排列:

(14)

其中:

(15)

(16)

(17)

可得:

(18)

(19)

(20)

(21)

将公式(5)、式(9)带入式(21),即求得人-机-环境系统的故障率。从而可求得人-机-环境系统的可靠度:

(22)

4 制造过程可靠性评价方法

评价是通过明确的标准对对象的属性进行评定,进而明确其价值的过程。对制造过程的评价,就是明确制造过程的细节对实现目标的“效用”,目标不同评价的方法和结果自然不同。通常评价分为定性和定量评价,在制造过程的可靠性评价中,由于其中许多治标不便于使用数量表示,难以单纯使用定量的方法来评价,相反定性评价显得更为重要[10-11]。

准确的评价需要科学的评价方法为支撑。目前国内外对系统的评价方法(如主观估计法、概率评估法、模糊数学法以及灰色理论法等)多种多样,工程上一般会根据评价对象、具备的资料丰富程度以及评价目的不同来选择合适的方法。表1为普通的系统评价方法的汇总。

表1 常用的评价方法比较

综合以上方法,本文提出了适合制造过程可靠性的评价方法即检查表评价法,以及针对环境因素提出了空间指数评价法和视觉环境综合评价法。

5 总结

文章结合可靠性的概念对制造过程可靠性进行了定义,从人-机-环境系统的角度深入分析了各因素对制造过程的影响,研究了如何从人、机、环境因素对制造过程的可靠性进行控制;并研究了制造过程中的人机系统的机构方式,人、机、环境的可靠性计算方法以及以此为基础的制造过程可靠性一般计算方法;同时考虑到制造过程中很多指标不易于用数学表示,研究了制造过程可靠性的定性评价方法,通过一个企业实例研究了如何应用制造过程的控制方法、计算方法以及评价方法来提高和优化可靠性。