塔里木油田超深水平井中的复合尾管胶塞的研制与应用

2018-11-01李丹阳张建军

李丹阳, 肖 勇, 牛 阁, 张建军

(1中国石油塔里木油田公司开发事业部 2川庆钻探工程有限公司井下作业公司)

一、超深水平井优选复合尾管固井背景

哈拉哈塘区块位于塔里木盆地塔北隆起中部,北为轮台凸起,南邻北部坳陷,西接英买力低凸起,东为轮南低凸起,面积约4 000 km2,具有良好的油源条件、储盖组合、运移及配套条件,是塔里木盆地塔北地区近期油气勘探的重点区带。该区块目前已进入开发中后期,平均井深为6 500 m, 平均垂深为5 750 m。该油田油层埋藏深, 井底温度高, 平均为140℃, 石炭系油藏原始地层压力为62.38 MPa, 目前地层压力约为44 MPa, 石炭系东河组砂岩储层连通性好, 存在纵横交错的微裂隙, 裂缝较发育, 易发生坍塌、卡钻和漏失等复杂情况。先前水平井多采用一开钻至800 m,下入Ø339.7 mm表层套管固井;二开钻至5 150 m,下入Ø244.5 mm技术套管中完;三开采用Ø215.9 mm钻头钻至造斜点造斜,钻至完钻井深6 500 m以上。裸眼段在1 600 m左右,水平段长达近500 m以上[1-6]。Ø177.8 mm套管下入难度大,地层易漏、易垮。故此类井以往塔里木常采用小尺寸尾管或单级复合套管串结构下至井口固井。

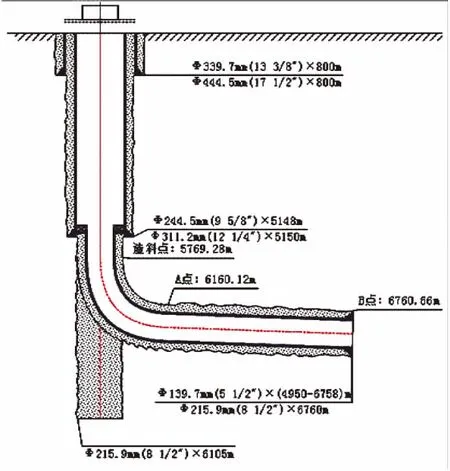

单一尺寸尾管固井是从悬挂位置起到井底全部下入Ø139.7 mm套管。其优点是相对全井下入完井套管,可以节省悬挂器以上Ø177.8 mm套管近250 t 。但Ø139.7 mm套管本身内径小,后期固井易产生高泵压,不利于大排量洗井和固井,且Ø139.7 mm尾管段,可使用的钻具尺寸较小,不能快速钻水泥塞及固井附件,导致完井作业时间过长,尤其是不利于生产后期的老井侧钻改造,如图1所示。

图1 塔里木东河塘油田常规Ø139.7 mm尾管固井

针对此情况,东河塘油田近年来油层套管多采用在水平段下入Ø139.7 mm套管,斜井段至井口为Ø177.8 mm复合套管。该管串结构固井方式可采取双级固井、正注反挤固井、一次上返固井。但双级固井需下入分级箍,从而造成在分级箍位置存在整个管串完整性的潜在薄弱点。而正注反挤固井将污染地层并造成钻井液损失。而一次上返固井目前水泥浆性能仍不完善,在哈拉哈塘区块,比较成熟的方案为高低密度水泥浆组合使用,用低密度水泥浆体系作为领浆封固重合段及斜井段,常规密度水泥浆作为尾浆封固下部水平段。高低密度水泥浆组合基本性能满足固井施工要求,但尾浆初稠低(10~20 BC),渗漏阻力小,稠化时间过长,渗漏时间长。水泥浆在水平段过长的渗漏时间导致二界面胶结弱化,储层段固井质量降低。在复合套管下至井口的方式,将使用大量套管,在目前低油价下并不具经济性。综合分析,在超深水平井探索采用复合尾管固井是较好的方式。

而对于Ø177.8 mm+Ø139.7 mm复合尾管固井,当前较多采取将碰压座放置在Ø177.8 mm套管段,悬挂器仍采用常规Ø244.5 mm×Ø177.8 mm尾管悬挂器。此方式降低了对尾管悬挂器尤其是尾管胶塞组性能要求,但将造成后期下塞较长,不利于节约完井作业时间。且该地区水平段较长,水平段套管充满水泥浆导致套管偏心更严重,居中度更低,则水泥浆在运移过程中,趋于在流动阻力小的上部流动,套管与地层紧密接触的下部则流速较慢,出现所谓的分层现象,顶替效率不高从而固井质量不易保证[7]。

为节约后期完井时间,并便于使用目前水平井固井常采用的“漂浮固井”原理,客观上要求改进尾管悬挂器尾管胶塞组,从而可将碰压座放置在Ø139.7 mm套管尾端。为此,提供相应技术要求及设计性能参数,和厂家合作,自主创新设计生产出Ø177.8 mm+Ø139.7 mm的高温复合尾管悬挂器,确保井身结构优化后超深水平井复合尾管固井成功实现。

二、复合尾管悬挂器关键技术点研究

Ø244.5 mm×(Ø177.8 mm+Ø139.7 mm)的高温复合尾管悬挂器相较于常规尾管悬挂器,其核心创新点在于尾管胶塞组的优化。复合尾管胶塞组需满足两项基本条件:一是该尾管胶塞组能同时满足两种套管的刮壁性能;二是该尾管胶塞组被击穿压力值需大大低于尾管胶塞剪钉剪切值。

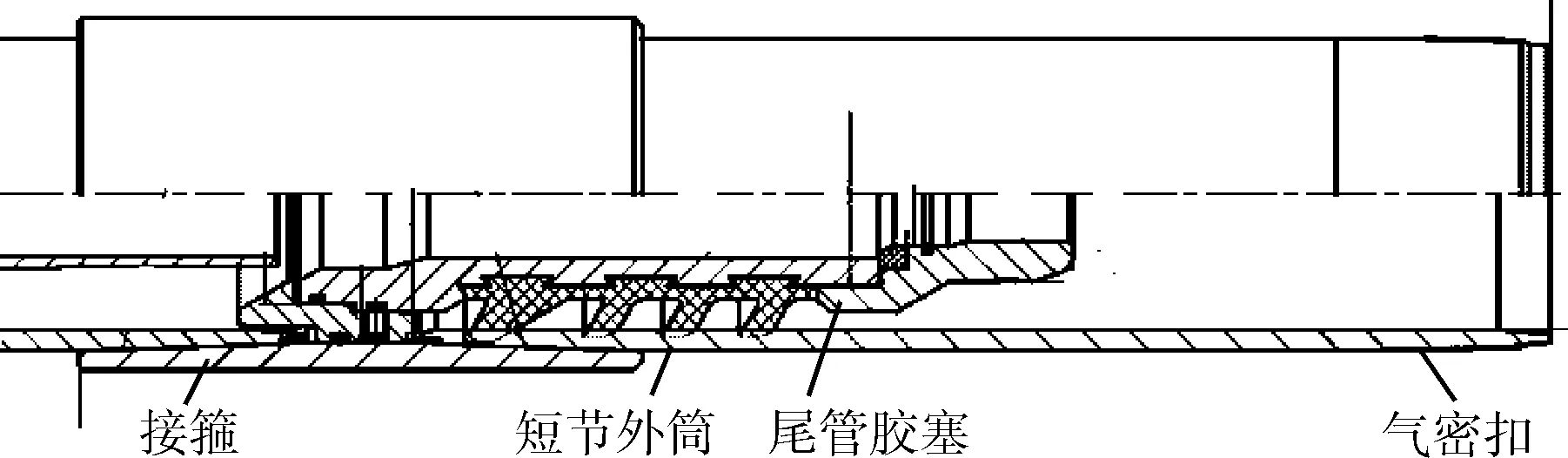

尾管胶塞组有两种方式进行连接,一种是尾管胶塞组直接与送入工具插入管连接;一种是采取尾管胶塞短节,尾管胶塞组与尾管悬挂器分离方式。

尾管胶塞组直连方式,钻杆胶塞与尾管胶塞复合原理如图2所示。胶塞复合后,钻杆胶塞前端密封圈将尾管胶塞内腔密封,同时钻杆胶塞刮削翼将尾管胶塞短节传压孔位置密封,送入工具内形成“死胡同”,钻杆胶塞承受的液压力通过钻杆胶塞引导头传递到尾管胶塞上,当液压力与冲击力之和超过尾管胶塞剪钉剪切力时,剪钉剪断,尾管胶塞组与送入钻具脱开,与钻杆胶塞形成整体一起下行至碰压总成位置实现碰压。

图2 钻杆胶塞与尾管胶塞复合原理示意图

该方式优势在于节约了后期钻尾管胶塞剪切套时间,但若胶塞复合后,剪钉如未剪断,尾管胶塞组不能下行,上升的泵压可能将钻杆胶塞刮削翼压翻,替浆液从尾管胶塞的传压孔进入送入工具与套管之间的间隙,并可能压翻尾管胶塞组刮削翼,形成循环通道,从而造成后期无法将水泥浆与顶替泥浆有效隔离,不能正常碰压。鉴于复合尾管胶塞组需通过两种套管尺寸,客观上要求降低尾管胶塞刮削翼在Ø177.8 mm套管内预紧力,则复合尾管胶塞密封胶片压翻力将较常规Ø177.8 mm尾管胶塞密封胶片压翻力大大降低,从而引起钻杆胶塞与尾管胶塞复合后不释放的风险。故在复合尾管胶塞组设计上,采取尾管胶塞组与悬挂器分离方式进行[8](见图3)。

图3 常规Ø177.8 mm尾管胶塞短节示意图

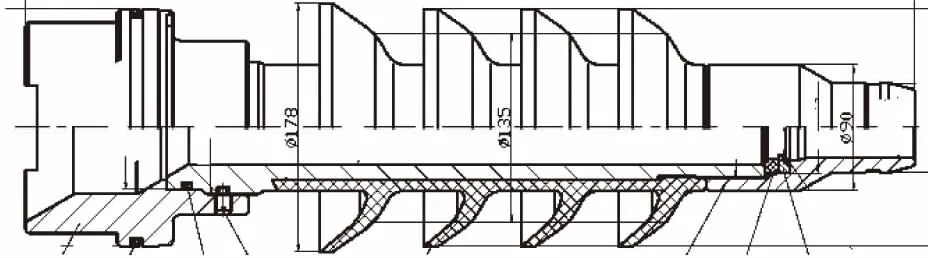

复合尾管胶塞组是在常规Ø177.8 mm尾管胶塞基础上进行优化设计。设计关键点有如下几点:①因尾管胶塞组需在Ø139.7 mm套管内进行碰压作业,故需减小尾管胶塞芯轴直径;②应防止钻杆胶塞与尾管胶塞复合后,替浆液进入套管胶塞组环空,压翻套管胶塞胶片;③尾管胶塞组胶片能够在两种套管尺寸内均能有效隔绝替浆液与水泥浆,并且在Ø139.7 mm内运行摩阻不能过大,不能出现尾管胶塞“脱裤子”情况。

为此,尾管胶塞组的设计上,首先将胶塞空心芯轴的内径从72 mm减小至52 mm,相应的将对应的复合钻杆胶塞的芯轴减小尺寸,并对复合钻杆胶塞进行整体硫化工艺。橡胶刮削翼采用具有良好耐磨性和塑变性的进口橡胶材料,通过现代加工手段将整体式高分子橡胶胶碗高温硫化于铝合金制胶塞本体上。其次在空心套胶剪切环内外增加两组“O”型盘根,盘根密封设计压力达到35 MPa,杜绝钻杆胶塞与尾管胶塞复合后,替浆液进入套管胶塞组环空。而为确保胶塞组胶片能适应两种套管尺寸,将胶片刮削翼主体部分直径设定为135 mm,副翼设计为178 mm,并减小胶片厚度,调低胶片的邵氏硬度,由原65~80 HA调整至60~70 HA,提高胶盘的柔韧性[9]如图4所示。

图4 改进后复合尾管胶塞组结构示意图

1剪切套 2密封外盘根 3内密封盘根 4剪钉 5胶盘 6碰压头 7密封件 8锁环

其主要技术参数如下:

总长度:640 mm;

胶盘邵氏硬度:60~70 HA;

胶盘最大外径:178 mm;

空心套管胶塞在Ø177.8 mm套管内摩阻:1.2~1.5倍胶塞组自重;

空心套管胶塞在Ø139.7 mm套管内摩阻:2.5~3倍胶塞组自重;

套管胶塞剪切压力:6±1 MPa;

尾管胶塞在Ø177.8 mm套管内可承受压差:≥5 MPa;

三、DH6-H1的Ø177.8 mm+Ø139.7 mm复合尾管固井实践

DH6-H1井是塔里木盆地东河塘油田东河6号构造上的一口三开结构超深水平井,一开钻至800 m,下入Ø339.7 mm表层套管固井;二开钻至5 150 m,Ø244.5 mm技术套管下至5 150 m中完后,采用Ø215.9 mm钻头钻至5 675 m开始造斜,于6 780 m完钻。裸眼长1 630 m,水平段长601 m。套管下入难度大,地层压力系数0.9,采用Ø177.8 mm+Ø139.7 mm复合尾管固井,其井身结构示意图如图5所示。

图5 复合尾管悬挂器固井井身结构示意图

Ø177.8 mm油层套管实际下深5 780.97 m,悬挂器喇叭口位置4 944.82 m,总长836.15 m。变径短节下深5 780.97 m,Ø139.7 mm套管下深6 778.3 m,总长997.3 m,Ø139.7 mm碰压总成设置在6 582 m,复合管串总长1 833.48 m。斜井段每3根下入1只铝合金扶正器,水平段每1根套管下入1支铝合金扶正器,确保套管居中。送尾管到底,充分洗井后,进行悬挂器坐挂、丢手作业。循环,注膨润土浆40 m3。管线试压30 MPa,注密度1.03 g/cm3前置液7 m3。注领浆23 m3,密度1.84~1.87 g/cm3,平均1.86 g/cm3,用阿克苏G级水泥35 t。注尾浆40 m3,密度1.84~1.86 g/cm3,平均1.85 g/cm3,用阿克苏G级水泥50 t。倒闸门,投复合钻杆胶塞。注密度1.03 g/cm3后置液7 m3,替密度1.75 g/cm3高密度水泥浆15 m3;密度1.24 g/cm3,替膨润土浆10 m3,替钻井液40.2 m3,碰压22↗25 MPa。泄压,无回流。整个施工过程压力平稳,尤其在尾管胶塞组运行过程中,无明显压力上涨情况。经后期钻塞,探得实际下塞位置位于碰压球座上方18 m,尾管井壁干净无残留水泥浆。胶塞隔离刮壁效果较好,达到研制目的。

四、结论和建议

(1)在塔里木东河塘超深水平井应用复合尾管固井,较以往油层套管下至井口的常规固井方式每口井仅套管费用可节约260万元以上,工具费用可节约近60万元,合计单井可节省320万元以上,尚不包括固井添加剂和水泥费用,降本增效明显。

(2)DH6-H1超深水平井复合尾管固井技术从有效地增加Ø177.8 mm套管的下入深度目的出发,为将来生产后期老井侧钻打下了良好的基础。既立足现在,更着眼未来,具有良好的应用社会效益。

(3)超深水平井复合尾管尾管固井可以使用更长的大尺寸钻具,以较大的泵排量洗井和顶替水泥浆,钻塞,充分清洗井底,提高安全性,加快了钻塞速度;且为完井试油工具尺寸选择提供更多的空间。

(4)建议推广应用超深水平井复合尾管固井技术,创造更好的经济效益。