大型磨煤机磨环铸件裂纹的消除

2018-11-01郑建斌

郑建斌

(福建兴航机械铸造有限公司,福建长乐 350203)

1 磨环生产概况

磨环铸件见图1所示,铸件毛重约22.5 t,主要工作面为圆弧曲面部分。材质为耐磨材料,牌号ZG65C r2N i M o,在国标《耐磨钢铸件》中属于中合金钢,此类钢种总体铸造工艺性较差。主要化学成分见表1,主要力学性能见表2.

图1 磨环铸件简图

表1 主要化学成分(质量分数,%)

表2 主要力学性能[1]

铸造按照Y B/T036—92冶金设备制造通用技术要求。所有位置按机械行业标准(J B/T5000.14-2007)进行磁粉探伤检查,探伤等级Ⅱ级,所有位置按机械行业标准(J B/T5000.14-2007)进行超声波探伤检查,探伤等级Ⅱ级。铸件表面光洁、平整,表面粗糙度保证R a100μm~200μm.铸件应进行完全退火处理,消除应力,改善晶粒组织结构。

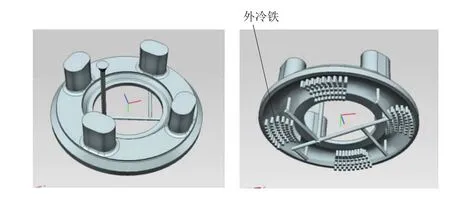

原铸造工艺方案如图2所示:选择水平分型,磨环重要工作面采用朝下方案,平做平浇;选择单包浇注,采用4道内浇口底注、开放式的浇注系统;浇注时间约3 m i n 20 s;采用4个冒口进行补缩,冒口尺寸为550 mm×825 mm×900 mm,冒口之间采用外冷铁工艺增加末端区,配合冒口补缩。

原热切割工艺流程:浇注→保温→头遍清砂→切割浇口(留150 mm根)→加热保温→切割冒口、浇口根→热精整→缓冷。原热切割冒口工艺如图3所示。

图2 原工艺方案

图3 原热切割冒口工艺

2 裂纹的产生及原因

切割浇冒口及精整磨环缓冷过程工序发现冒口根部存在一道穿透性长裂纹,裂纹形状较直,开裂处有金属光泽,呈轻微氧化色[2]。裂纹示意见图4.

图4 裂纹示意图

根据裂纹的形状特点及结合产生的工序,经分析判断此裂纹性质属于冷裂纹。

裂纹产生的主要原因:

)ZG65Cr2NiMo材质本身对裂纹较为敏感。国内外的许多冶金工作者在深入地研究了化学成分及钢的质量对裂纹的影响后认为,C、P、S三元素对裂纹影响大,而铬镍钼钢也比一般碳素钢裂纹倾向性更大[3],而且可焊性也特别差。

2)磨环上平面采用的冒口尺寸较大,切割冒口时影响区也比较大。因此,磨环本体的热影响区温度梯度很大。升温时切割面下的热影响区必然产生热膨胀,而非热影响区必然对其膨胀区施以阻力,使膨胀区受到压应力,此时不会产生裂纹。但当切割后冷却过程中温度急剧下降,热影响区的温度低于临界转变点M s时,过冷奥氏体会发生马氏体转变,这种马氏体组织硬而脆,几乎无变形能力。所以具有马氏体组织的热影响区在冷却时要产生热拉应力。磨环仅采用650℃加热保温,几乎无法消除铸造应力,那么热应力、相变应力与铸造应力相叠加构成了产生磨环裂纹的外力。在这种外力作用下,如果铸件材质裂纹敏感强、铸件质量差等就容易被这种外力拉裂。

3 改进后铸造及热切割冒口工艺方案

3.1 改进后的铸造工艺方案

改进后工艺方案见图5.

1)采用倾斜造型倾斜浇注,斜度1:10,内浇道从磨环下部引入。

磨环铸件考虑采用倾斜造型浇注方案的原因有:第一,磨环上表面积较大,采用倾斜造型浇注辐射热不会长时间作用于整个上表面,而是不断地作用于新的表面上,铸型表面能及时地被上溢的金属液所浸压,故夹砂、鼠尾、粘砂等型砂方面的缺陷可以减少,同时缩短了热清整铸件的时间,减少磨环铸件温度下降过多,降低热影响区温度梯度。另外若铸件存在粘砂层,粘砂层与铸件冷却时线收缩不同也使其表面裂纹更易产生[4]。第二,由于金属液由铸型底部注入,金属液自下上溢,充型平稳,可避免平浇时分散的薄层液流状态。第三,金属液流的充型方向与型腔排气方向一致,便于型腔中的气体顺利外逸,铸件不易产生气孔。

2)选择双包浇注,8道内浇口的开放式的浇注系统。

3)浇注时间约1分20秒,比原工艺方案缩短浇注时间2 m i n.较快的浇注时间能有效确保磨环上表面的质量。

4)采用2个冒口放在磨环顶部位置进行补缩,冒口尺寸仍为550 mm×825 mm×900 mm,磨环下部约2/3范围采用外冷铁工艺,配合冒口补缩。

5)减少冒口数量,缩短了热切割冒口的时间,减小了磨环本体的热影响区温度梯度,从而减小热应力,减少磨环铸件产生裂纹的倾向性。

3.2 改进后的切割冒口工艺

图5 改进的工艺方案

通过对裂纹产生的原因分析可以确认:热应力、相变应力和铸造应力的叠加构成了致使磨环产生裂纹的力学因素。热应力、相变应力和铸造应力都可以在一定条件下改变。那么,通过人为的方法减小应力就可以减小铸件产生裂纹的可能性。

1)原热割工艺是在铸造组织下或者在较大的铸造应力下切割冒口,改变热处理工艺制度就是基于消除铸造应力这种考虑而采取的工艺措施。对磨环铸件进行完全退火,成为真正的均匀化热处理,使金相组织由晶粒粗大的铸造状态变为具有大量的铁素体和珠光体组织,从而减小了铸造应力[3]。

2)采用热割冒口并在气割后立即采取保温或升温措施无疑可以减小热应力和相变应力。过冷奥氏体转变为马氏体的量随着温度的降低而增加。如果在气割过程中及气割后能避开马氏体转变点M s,即可使相变应力趋于最小。从这一观点出发,认为日本神户制钢所规定在400℃左右气割冒口比较合理。在此温度下割冒口不但可以避开M s点,而且在塑性好且温差小的情况下气割冒口,裂纹形成的可能性即可减小[3]。

改进后热切割工艺流程:浇注→保温→头遍清砂→切割浇口(留150 mm根)→完全退火热处理→400℃左右切割冒口、浇口根→精整→回火热处理→炉冷→空冷→发货准备

改进后切割冒口工艺见图6.

4 生产验证

铸件后经检验,达到了预期的目标:铸件组织致密,无铸造缺陷。粗加工和表面精整后作超声波及磁粉探伤检测,达到产品技术要求,客户反馈磨环使用寿命已超出设计要求,赢得了客户好评,现场检查情况见图7.

图6 改进的热切割冒口工艺

图7 磨环现场检查

5 结 论

1)ZG65C r2N i M o材质裂纹倾向性很大,可焊性很差,一旦出现裂纹等缺陷,铸件基本是报废。因此必须从工艺制定开始到铸件生产完成全过程都要注意减少热应力、相变应力和铸造应力。

2)对易产生裂纹的铸件进行完全退火热处理,使其金相中铸造状态转变为具有大量铁素体和珠光体组织,减少铸造应力后再进行后道工序。

3)了解合金马氏体转变点Ms,合理避开Ms点进行热切割冒口操作,有利于减少裂纹形成的可能性。