汽车滚装船抵抗挠曲变形的构造分析

2018-11-01,,,

,,,

(1.南通中远海运川崎船舶工程有限公司,江苏 南通 226005;2.启东中远海运海洋工程有限公司,江苏 启东 226259)

汽车滚装船船型高大,水线以上部分占很大的比重[1]。为满足装车量和装车效率的要求,该船型的甲板框架有严格的净高限制,且货舱内需少设置横舱壁,以形成宽敞的货舱区域。所以汽车滚装船货舱区域的横向强度和刚度远小于其他类别船舶。若构造整体的横向强度和刚度不足,则横摇工况下易发生挠曲变形,促使船舶横向框架及支柱在端部连接处出现应力集中,引起结构疲劳断裂和局部失稳,对船舶的结构安全构成威胁[4-6]。有关汽车滚装船的构造设计,有涉及中大型汽车滚装船的布置设计理念和方法,提出横向防挠曲的强度问题是该类船型结构设计的关键技术[1-2];有对汽车滚装船货舱内支柱附近的结构强度进行有限元分析,并提出减少应力集中的支柱构造优化方案[3-5];有运用有限元计算法分析“刚性”和“柔性”两类不同甲板的汽车滚装船发生横向挠曲变形后的结构强度差异和各自的优缺点[6-7]。有在汽车滚装船横向挠曲强度计算中,采用局部舱段有限元模型,通过调整边界等条件进行模拟,使得模型更接近于实际情况,从而快速的评价船体货舱段在横向挠曲状态下的强度。然而,对于汽车滚装船特有的横向挠曲变形,如何在船型的初期设计阶段选择和确定整体性的抵抗构造方案,未见相关的探讨分析。

考虑以某汽车滚装船为例,从初期设计阶段着手,在其初始状态的基础上,从抵抗挠曲变形的整体性构造考虑出发,通过有限元计算法对初始状态、典型横舱壁方案、以及其他构造方案分别进行整船有限元分析,得出各个方案在各层甲板处的挠曲变形量;以典型横舱壁方案在抵抗挠曲变形上的能力值为参考,去寻找能够与其在抵抗挠曲变形能力上相当的整体构造方案。

1 初期构造方案考虑

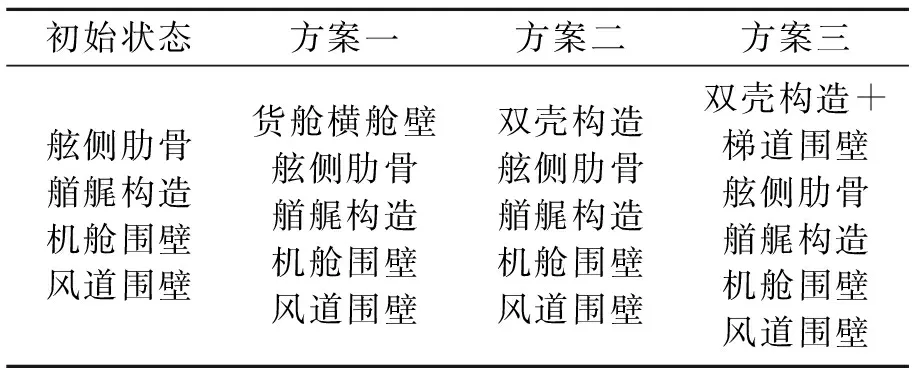

以某汽车滚装船为例,初期考虑的各个方案构造型式汇总见表1。

表1 某汽车滚装船抵抗挠曲变形的构造方案

初始状态。已有的舷侧肋骨、艏艉构造、机舱和风道围壁等都属于常规的约束性构造型式,对挠曲变形有一定的约束和抵抗作用。通过对初始状态的分析,可进一步了解初始时各甲板最大变形量及其发生的位置,为后续的构造方案考虑提供依据。

方案一。在初始状态的基础上,对货舱内最大变形发生处增设一道横舱壁。结合横舱壁方案的业界公认典型性,探讨分析的目标是寻找到新方案,其在抵抗挠曲变形的能力上,能够与典型的横舱壁方案相当。

方案二。整个货舱内不设置横舱壁,将干舷甲板(5th C.DK)以下设计为舷侧双壳构造。从下文分析知,方案二相对于方案一而言,在抵抗能力上依然存在差异性;但相对于初始状态,在抵抗能力上已有很大的提高。

方案三。在方案二的基础之上,在干舷甲板(5th C.DK)以上的货舱内增加一组强约束性构造,即在最大变形量发生的位置增设一组梯道围壁构造。下层甲板间平面布置见图1。

初始状态及各个方案的横剖面示意,见图2。

2 抵抗挠曲变形的构造分析

2.1 计算模型

运用有限元计算软件Femap With Nastran,依据典型横剖面图、基本结构图和总布置图等,结合各方案的结构,分别建立有限元实体模型。由于该船型的不对称布置,需进行整船有限元建模。

有限元模型采用右手坐标系,X轴指向船艏,Y轴沿船宽指向左舷,Z轴由基线垂直指向甲板。整船采用肋骨间距的标准网格尺寸建模,船体的各层甲板、外板、肋板、纵绗、强肋骨、强横梁、支柱等板材采取四节点板单元模拟,普通骨材及型材面板等结构采取一维梁单元模拟。

2.2 边界约束

如图3所示,汽车滚装船实体模型边界约束以干舷甲板为界面,将该界面与艏柱的交点设定为X、Y和Z方向的线位移固定约束;将该界面与艉封板的左舷交线端点设定为Z方向线位移固定约束;将该界面与艉封板的右舷交线端点设定为Y和Z方向线位移固定约束。

2.3 挠曲变形计算载荷

挠曲变形计算载荷主要反映出船舶在横浪中行驶,船体横向结构承受最大限度的挠曲弯矩的作用,以此来确定船体发生挠曲变形时的结构强度,其载荷加载分布情况见图4。

考虑到汽车滚装船的结构非对称性,分别进行船舶左倾和右倾的计算。

2.4 装载工况的选取

针对汽车滚装船抵抗挠曲变形的能力评估,主要需确认选取的装载工况能否产生最大的横摇弯矩MR。

(1)

式中:Mi为第i层甲板货物重量,t;ms,i为第i层甲板自身的重量,t;at,i为第i层甲板的横向加速度,m/s2;Zi为第i层甲板从基线量取的垂向距离,m;Zmain为从基线量取至干舷甲板的垂向距离,m。

通过式(1),计算选取横摇弯矩数值最大的装载工况对整船有限元模型进行实际加载。

2.5 抵抗挠曲变形能力的评估方法

有关抵抗挠曲变形能力的评估以挠曲变形量的量化数据比较方式展开。按照上文所述边界条件、计算载荷和装载工况,分别对初始状态、横舱壁方案、其他方案的有限元模型进行约束设定和载荷加载。通过Femap With Nastran软件计算,直接输出的各层甲板在外板处沿Y轴方向的变形量。但是在抵抗挠曲变形能力评估时,以选取同一横剖面处各层甲板相对于最底层甲板在外板处沿Y轴向的相对挠曲变形量“△dy”进行比较评估,见图5。

2.6 各方案相对挠曲变形量数据分析

根据上述评估方法,得出初始状态、典型横舱壁方案,其他构造方案在各层甲板外板处的相对挠曲变形量“△dy”,见图6~9。

图中,X轴表示量取点与艉垂线之间的距离,Y轴表示相对挠曲变形量“△dy”的数值大小。

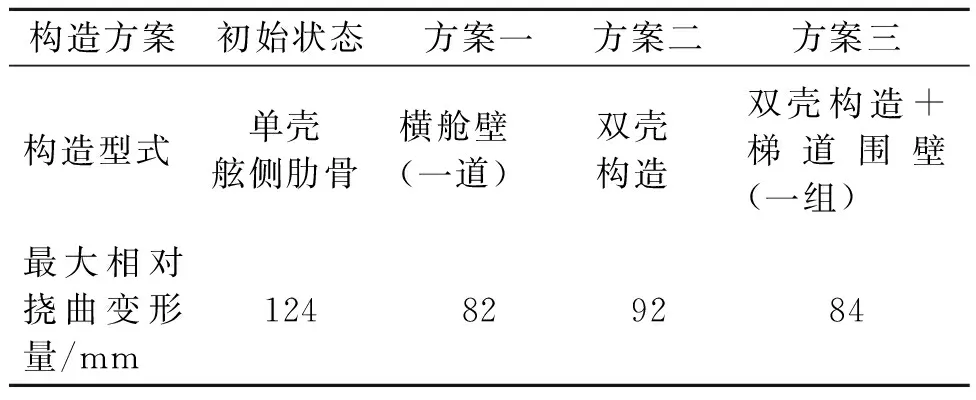

从图6~9得出各构造方案的最大相对挠曲变形量统计,见表2。

表2 各个构造方案最大相对挠曲变形量

对汽车滚装船初始状态、典型横舱壁方案、以及其他构造方案的相对挠曲变形量数据进行比较,并结合各方案的构造特点进行分析,可知:

1)各构造状态的最大相对挠曲变形量数据之间的差异,体现了不同构造设计在抵抗挠曲变形能力上的整体性差异。从表2的数据比较可知,双壳构造与梯道围壁的结合使得整船在抵抗挠曲变形能力上与典型的横舱壁方案近似相当。

2)从图7可见,在典型的横舱壁方案上,货舱段各层甲板相对挠曲变形量沿船长方向变化趋势较平缓。与其他方案相比,设置的横舱壁对整船在船长方向上抵抗挠曲变形的抑制作用更均匀,可极大提高货舱区域构造的整体刚性约束,体现了其作为典型抵抗挠曲变形构造的优势。该方案的弊端是使得各层甲板间通行的坡道布置受到了横舱壁的限制,且原先空旷的货舱区域被分隔成多个货舱区,致使运输车辆码头装卸的效率降低。

3)从图7与图8比较知,干舷甲板(5th C.DK)以下设置的双壳构造提高了水线以下构造的刚度,使得5th C.DK以下各层甲板最大相对挠曲变形量与横舱壁方案相当。对于5th C.DK以上的各层甲板相对变形量,由于上部缺少强约束构造的设置,其相对挠曲变形量在折线图上明显增大。尽管该方案相对初始状态也极大降低了最大相对挠曲变形量,且提供了更空旷齐整的货舱区域,有利于提高车辆装卸的效率。但相对于典型的横舱壁方案而言,在抵抗挠曲变形能力上仍存在一定的差距,并未达到初期所希望的与横舱壁相当的抵抗能力,且双壳的设置占用了部分货舱空间,必然对装车量有一定的影响。

4)从图9可见,在方案二“双壳构造”的基础上,为进一步增强干舷甲板以上的舷侧构造刚性,采取了对5th C.DK以上最大挠曲变形量的位置增设一组强约束性的梯道围壁构造,从而使得最大相对挠曲变形量数据在方案二的基础上又进一步降低。最终使得该方案与典型的横舱壁方案比较,两者在抵抗挠曲变形能力上近似相当,达到了初期希望寻找的研究目标。

3 结论

通过对初期设计阶段的不同的整体性构造方案进行分析、比较后发现:双壳构造结合梯道围壁的方案与典型的横舱壁方案比较,在抵抗挠曲变形能力上有一定的近似性。然而,相对于典型的横舱壁方案而言,双壳构造结合梯道围壁的方案提供了更空旷齐整的货舱区域,势必更方便了货舱内汽车坡道的布置,有利于运输车辆码头装卸效率的提高。但设置的双壳构造占用了部分货舱空间,对车辆的装载量有一定影响。这些都是在初期设计阶段整体性构造方案考虑时需要注意的。另外,对于构造详细设计阶段,整体的挠曲变形也会引起局部热点结构的强度问题、屈曲问题、疲劳问题等,也需予以重点关注,并考虑对应的局部补强方式。