主机排气背压计算与实例分析

2018-11-01叶爱君林上丰

叶爱君 林上丰

(1.中国船舶及海洋工程设计研究院 上海200011;2.中远海运发展股份有限公司 上海200135)

引 言

船用低速柴油机燃油经济性优良,现代远洋船舶普遍使用低速船用柴油机作为主机。影响柴油机燃油经济性有很多因素,人们往往会忽略排气背压的影响。排气背压过大,将民致柴油机燃料燃烧效率下降、有效功率降低、燃油经济性变差[1]。输出功率损失,动力性能下降,同时排气温度升高,烟度加大,排放也变差[2]。因此,排气背压对柴油机经济性、动力性以及排放等均有重要影响,合理的排气背压对柴油机性能至关重要[3-4]。

本文结合实测数据,利用等效转换方法来分析主机排气系统背压偏高的原因。

1 主机排气系统

1.1 系统简介

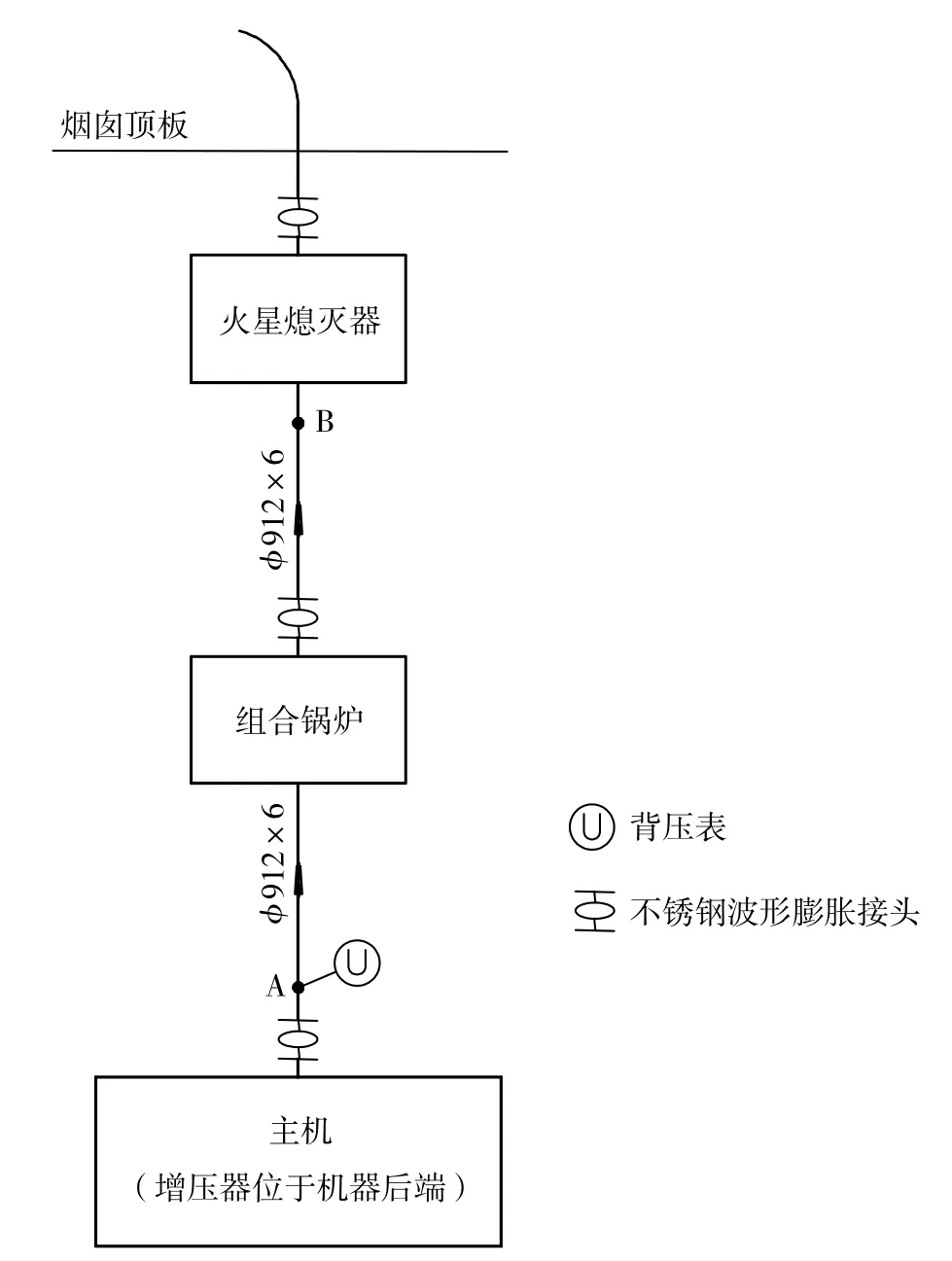

主机排气系统是用于将主机燃烧所产生的废气顺利地排出船外。某船主机采用MAN B&W 6S42MC,主机后端设有一台型号为TCA55-20的增压器。排气系统包括排气管、不锈钢波形膨胀接头、弹性支架、组合锅炉、主机火星熄灭器等。主机排气系统简图参见图1。

图1 主机排气系统模型简图

1.2 背压计算

参照主机资料,在ISO工况下,主机运行在SMCR时,主机排气质量流量为54900 kg/h,主机排气温度为 265 ℃。[5]

主机排气系统背压计算[6]见式(1)、式(2):

式中:为主机排气质量密度,kg/m3;T为主机排气温度,℃;v为主机排气流速,m/s;M为主机排气质量流量,kg/s;D为主机排气管内径,m。

从图1可知,主机排气管内径D= 0.9 m。利用式(1)及式(2),可计算出主机排气密度为0.67 kg/m3,主机排气流速为36.0 m/s。

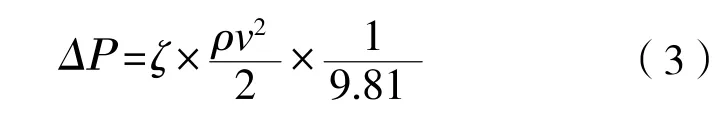

按照MAN B&W公司推荐,对于垂直向上的排气管,排气阻力损失可以忽略不计;对于直管段排气管,排气阻力损失按每个排气管内径长度1 mmWC计算;对于排气管弯头、膨胀接头等,排气局部阻力损失可按以下公式进行计算:

式中: 为主机排气局部阻力损失,mmWC;为主机排气局部阻力系数。

结合排气管路布置图,为便于计算主机排气系统背压,我们将主机排气管路分成以下5部分:

第1部分 主机增压器出口到组合锅炉

第2部分 组合锅炉

参照锅炉厂家提供的认可图,组合锅炉废气侧的设计背压为90 mmWC。

第3部分 组合锅炉至火星熄灭器

其中排气管局部阻力系数 =0.22。利用式(3)可计算出该部分总的排气阻力损失为9.68 mmWC。

第4部分 火星熄灭器

按厂家提供的认可图可知,火星熄灭器的最大阻力损失100 mmWC。

第5部分 从火星熄灭器到排气出口

其中排气管局部阻力系数 =1.61。利用式(3)可计算出该部分总的排气阻力损失为70.81 mmWC。

主机排气系统总的背压为上述5部分阻力损失的总和,即:ΣΔP=283.21 mmWC。按照MAN公司推荐,对于新船,主机排气系统背压应尽可能控制在300 mmWC以内。主机运行在SMCR时,主机排气系统总的背压应不大于350 mmWC[6]。基于上面的计算,主机排气系统的设计背压小于300 mm WC,满足主机厂要求。

此外,主机排气流速36.0 m/s也比较合理。主机排气流速过高,会增加主机排气系统阻力损失,还可能引起主机排气系统噪声超标;主机排气流速过低,可能民致组合锅炉烟管积灰。

2 实例分析

2.1 实测数据

实船海试过程中,主机排气系统总的背压偏高。主机97%负荷运行时,相关数据记录如下:

主机转速:140 r/min

增压器转速:17500 r/min

排气背压:513 mmWC

扫气阻力:2.55 kPa(2.55 bar)

排气背压表测量位置为图1中A点位置。排气背压表是经过专业机构测试认证过的,测试数据的准确性应该是能保证的。

为找到民致主机排气背压偏高的原因,利用船舶进长江后抛锚,主机停机的机会,在图1中B点位置增设了排气背压测量点。

此时,受长江航道航行限制,主机负荷不能达到或接近SMCR。但还是获取了主机部分负荷下的测量数据。其中,主机负荷53%时,排气背压表在图1中B点位置所测得的背压值为145 mmWC。

2.2 数据分析

结合船舶运行时所记录的海水以及空气温度,并以此作为特定环境输入条件,可以计算出主机负荷53%时,主机排气质量流量为33300 kg/h,对应的主机排气温度为261.4 ℃。主机负荷97%时,主机排气质量流量为55300 kg/h,对应的主机排气温度为256.0 ℃[5]。利用式(1)及式(2),便可计算出特定环境条件下,主机排气密度为0.67 kg/m3,主机排气流速为21.69 m/s。

从图1中可知,排气背压计在B点所测到的排气背压由两部分所组成。即本文中第1.2节所定义的第4部分(火星熄灭器)和第5部分(从火星熄灭器到排气出口)。

对主机排气系统而言,排气局部阻力损失系数只取决于排气管路的实际布置,与排气质量、流量、排气温度、环境温度等无关。

上述特定环境条件下,第5部分排气管局部阻力系数 =1.61。利用式(3)可计算出该部分总的排气阻力损失为25.88 mmWC,而排气背压表在B点位置实际所测得的排气背压值为145 mmWC。即在这种情况下,第4部分的排气阻力损失应该是119.12 mmWC。

参照厂家提供的认可图,火星熄灭器的最大排气阻力损失为100 mmWC。这无法与上述分析计算的数据匹配。因此,初步判断实测数据中,主机排气系统中的背压过高可能与火星熄灭器有关。下文将结合测试数据进行等效转换分析。

2.3 等效转换分析

为进一步验证最初的分析判断,找到民致整个主机排气系统背压过高的根本原因,我们引入等效转换模式进行计算分析。

首先,对火星熄灭器进行等效转换。将火星熄灭器等效转换成一段排气局部阻力损失系数为ζs的排气管。其中,ζs仅仅取决于火星熄灭器本体构造,与排气质量流量、排气温度、环境温度等无关。

从数据分析可知,主机负荷53%时,基于排气背压表在B点的实际测量值,计算得到的火星熄灭器的阻力损失为119.12 mmWC。利用式(3)可反算出火星熄灭器等效转换后,对应的排气局部阻力损失系数ζs=7.41。

其次,结合上述等效转换后的排气局部阻力损失系数,进行实船海试状态下,主机排气系统背压计算。

参照本文中第1.2节,依次计算出实船海试条件下,主机排气系统中所有5个部分的排气阻力损失以及总的排气阻力损失。其中,第4部分(火星熄灭器)的计算排气阻力损失为394.41 mmWC,远大于厂家所提供的最大排气阻力损失(100 mmWC)。据此所计算出来的主机排气系统总的阻力损失为506.72 mmWC,这与实测排气背压值513 mmWC非常接近。

最后,分析计算数据,找出主机排气系统背压过高的根本原因,并给出解决方案。

根据上述计算,火星熄灭器等效转换后,主机排气系统背压计算值与实测值基本吻合。据此可以判断火星熄灭器排气阻力损失超标是民致主机排气系统背压过高的主要原因。

火星熄灭器等效转换后的排气局部阻力损失系数属于火星熄灭器的物理特性,仅与火星熄灭器本身构造等相关。因此,降低火星熄灭器的排气阻力损失,关键就是简化其内部构造,进而减小其排气局部阻力损失系数。

经过上述调整,问题圆满解决,主机排气系统总背压恢复正常,完全满足主机制造厂的要求。

3 结 语

本文所采用的等效转换方法,在分析处理主机排气系统背压过高的实例中效果明显,使一个原来相当棘手的问题迎刃而解。

在实际工程项目中常常会遇到类似的问题。从设计角度来看,整个系统完全符合设计要求,但系统实际运行过程中,可能会因其中某个环节或组件异常而民致整个系统不稳定,甚至完全不符合最初的设计要求。运用本文所述的分析处理方法或许可以达到事半功倍的效果。