空分装置氧气管道设计问题剖析与优化

2018-10-31侯明霞

侯明霞

上海寰球工程有限公司 (上海 200032)

随着我国经济的快速发展及科学技术的进步,设备制造能力不断提升,各行业特别是石油化工行业装备向着集约化、大型化发展。空分装置的产能也不断提高,工艺流程不断完善,流程的本质安全得以保证;分离出的氧气通过管道输送被大量地运用在工程领域,如化工、冶金、电子、医药等行业。技术能力的提升使得管道中氧气的纯度也不断提高,可超过99.96%。氧气增压后通过管道输送至用户,在此过程中,氧气管道燃烧爆炸事故时有发生。究其原因,一是设计上的失误,二是施工质量不达标[3],三是操作失误。本文主要讨论氧气管道的事故原因、设计中采取的措施以及如何通过优化管道布置确保氧气管道及相关人员的安全。

1 氧气管道的事故原理

氧气管道发生燃烧爆炸,必然要满足3个方面的条件,即管道内有可燃物质、助燃物质、激发性的能源。氧气本身就是助燃物质,为氧气管道燃烧、爆炸提供了必要条件。氧气管道的材质为钢管,而在纯氧环境下,任何物质都是可燃物,包括钢管。钢管在纯氧中被激发燃烧,放出巨大的热量,管道的温度急速攀升,管道很快被烧穿破裂,流体迅速喷射造成爆炸。铁与氧的反应式为:

从反应式可以看出,1 mol的铁在氧中燃烧将释放出408.6 kJ热量。分析其着火的原因,除管道内有可燃物质(如油脂)外,还一定有引起着火的能源,比如:管道内氧气与管壁之间的摩擦、与弯头撞击,以及气流突然降压产生的压缩热;氧气管道周围有高温物质及着火源;焊枪等产生的电火花,未能及时导走的静电等。

(1)管内流体与管壁的碰撞、摩擦。高速流动的氧气中夹带着管道中残留的铁粉、焊渣等,这些物质与氧气管道内壁产生碰撞、摩擦,生成的摩擦热逐渐升高。管道有凹槽或凸起,常与流体产生摩擦、碰撞,或使流体积聚,使得管道温度升高。这些铁粉所需的点火能较低,极易发生自燃。自燃的赤热铁粉与阀门内件、弯头高速撞击,消除大部分动能后沿管壁沉积,黏附在管道内壁上,在高温作用下,氧气与铁素体发生反应,烧穿管道甚至发生爆炸。

(2) 绝热压缩。氧气管道的减压阀或调压阀在阀门的前后有一定的压差,当调压阀或减压阀开启时,压差迫使管道中的氧气高速流动,使其动能瞬间增加,所增加的动能转化为压缩热,使得管道的温度骤然升高,导致管道内残留物着火。口径相差较大的大小头,也会使得氧气管道的温度升高。气体被绝热压缩时,其温度升高与压力升高的关系为:

式中:k为气体的比热,氧气的比热为1.4。

可以看出,假如初温T1为300 K,p2/p1=20,则压缩后的温度T2可达704 K。因此,当氧气管道内残留油脂、铁粉(着火温度为300~400℃)等可燃物质时,氧气管道极易燃烧爆炸。

(3)静电积聚。高压氧气管道中一丁点的火星就会引燃整个管道。如果管道中的静电不能被及时导走,累积到一定程度后就会产生电火花,为氧气管道的燃烧创造必要条件。空分装置中,除氧气管道外,在冷箱和后备储罐系统中布置有许多液氧管道。液氧管道相比氧气管道,更容易产生静电积聚。液氧在不接地的管道中,有可能产生电位为数千伏的静电[2]。如果冷箱内的液氧管道由于静电引起爆炸,其后果不堪设想。

(4)设计缺陷。氧气管道的布置不合理,未满足氧气生产有关的安全要求。氧气管道比较特殊,在选材时应充分考虑氧气的特性,若管件选用不当或设计的管道流速过高,易造成管道事故。

2 设计中采取的措施

通过以上对氧气管道问题的分析,在设计过程中应综合考虑这些因素,结合以往的项目经验,有针对性地采取措施,尽量在设计阶段消除氧气管道安全隐患,保障其安全平稳运行。

(1)标准规范的选取。氧气管道的设计必须满足国家法律、法规和相关标准、规范的要求。空分装置目前多采用低温精馏法内压缩流程制氧气,因此选用GB 16912—2008《深度冷冻法生产氧气及相关气体安全技术规程》,同时可参照GB 50030—2013《氧气站设计规范》。2个规范对氧气管道要求不一致的地方,按照较高的要求来设计。

(2)流速的选取。氧气的流速过快极易引发事故,在氧气管道设计时,流速不得超过表1[1]的要求,将氧气管道的流速限制在安全范围之内,管道口径根据实际流量(最低工作压力、最高工作温度)计算可得。

表1 管道中氧气最高允许流速

(3)氧气管道材质。氧气管道金属材质依据不同的压力和使用场所进行选择。氧气管道的燃烧与氧气的纯度和压力有关:纯度越高,燃烧速度越快;压力越高,管道越易燃烧。在相同压力下,铜的导热率最大,易散热,燃烧速度慢,抗腐蚀性能好,但价格较高,强度低,焊接性能不佳;不锈钢的燃烧温度高于碳钢,着火较困难,着火后的燃烧速度比碳钢快。因此,在满足规范要求的前提下,依据各材料不同的性能,结合经济性和安全性综合考虑空分装置中各位置氧气管道的材质。冷箱内的管道为低温管道,选用不锈钢无缝钢管;储罐区的氧气管道选用不锈钢;管径超过现有的焊接钢管、无缝钢管产品的管径,且工作压力小于0.1 MPa的情况下,氧气管道可选用碳钢钢板卷焊管。当压力大于3 MPa时,调节阀前后不小于5倍管径长度的管道(至少1.5 m)选用铜及铜合金管道或镍及镍基合金管道[1]。

(4)氧气管道管件。氧气管道的组成件应采买具有相关生产资质厂家的标准件。氧气管道的弯头一律采用长半径弯头,严禁使用虾米弯头。氧气管道的圆弧形异径接头小端口径只能比大端口径小一个等级,同心圆锥形异径接头长度和偏心圆锥形异径接头长度应大于3倍大小头口径差值。对于不锈钢氧气管道,当管道壁厚小于3.2 mm时,应将其管道对应的各项流程参数视为碳钢材质进行设计。氧气管道的三通宜采用压制对焊方式,氧气管道过滤器的滤网材质优先选用镍及镍合金,网孔尺寸宜为160~250 μm。氧气管道及组成件必须进行内抛光处理,抛光的精度必须满足相关规范的要求。

(5)氧气介质阀门。选用的氧气介质阀门必须为具有相关资质厂家的合格产品,并且取得相关的技术认证,在填写阀门规格书时一律注明用于氧介质。阀门的材质需满足GB 16912—2008中的相关要求。

(6)管道内可燃物的清除。氧气是助燃气体,空分装置精馏系统后的氧气管道中氧气纯度高达99.96%。因此,需将氧气管道内的毛刺、粘砂、焊渣、铁粉等可燃物消除干净。氧气管道内的油脂是易燃物质,因此,凡是有氧介质的管道、管道组成件、阀门等必须将油脂脱除干净。管道的脱脂处理应严格按照规范HG 20202—2014《脱脂工程施工及验收规范》的相关要求来做。脱脂后管道用不含油的干燥空气或氮气吹扫干净。

(7)氧气管道的静电接地。静电是引起氧气管道发生安全事故的重要因素,因此,在设计的时候就要考虑氧气管道的静电消除,将氧气管道的静电引至装置的接地干网上。导除静电的接地装置是防止引起着火的一项重要安全措施,GB 50030—2013中已将其列为强制条款,因此,在设计时应给予足够重视并严格执行规范要求。

3 管道布置优化

氧气管道的布置,应在满足工艺流程要求和遵循规范要求的基础上,做到经济、安全、可靠。管道应尽量短,以减少盲肠和袋形;氧气管道应尽可能架空敷设,当实在无法架空时采用别的敷设方式,架空敷设的氧气管道应尽量远离可燃介质管道、热力管道,可与惰性气体管道、空气管道等布置在一起;氧气管道与油脂、可能泄露腐蚀性介质的管道共架时,应设置在该类管道的上方或支架两侧。

为防止液氧管道的冷量损失,降低气化率,在满足应力的前提下,应减少设计弯头,尽量做到短而直,并通过计算选择合适的管道保温方式。在设备布置时,空分装置冷箱距离后备储罐区不宜太远,当因场地限制无法满足条件时液氧管道可采用真空夹套管进行保温。

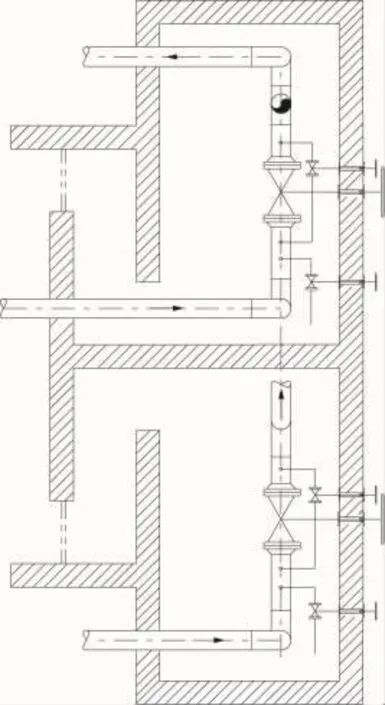

(1)氧气阀组防爆墙设计。如图1所示,氧气管道的调节阀组全部布置在迷宫式防爆墙内,防爆墙的高度为3 m。阀门的阀杆伸出防爆墙外,便于操作。氧气管道有法兰连接的地方比较容易泄露,因此,在考虑防爆墙附近的操作人员平台时,应以阀门或法兰的位置为起点,以操作人员的巡检平台为终点作一射线,看防爆墙是否可以挡住该爆炸射线。简而言之,当巡检或操作人员在防爆墙附近平台上时,站在平台的边缘,人的眼睛无法看到氧气管道的阀门或法兰。如无法满足条件,则考虑在防爆墙的顶部加盖板,以保护操作和巡检人员的安全。盖板的宽度不宜超过防爆墙宽度的1/4。

图1 防爆墙内氧气阀组布置

(2)安全排放。氧气管道的排放有令人窒息的危险,因此在室内的含氧管道应排放至室外安全处,放空的高度不得低于4.5 m,对于含有富氧排放的设备,依据相关规则用PHAST软件进行排放计算。根据排放方式(垂直、水平、45°),气象条件,排放速度,修正系数(低速排放时,需考虑排放介质的下沉、扩散等因素)等计算出安全的间距。液氧管道还有冻伤人员的危险,管道布置时应将所有液氧管道上的放空排净管(包括安全阀的出口管)合并之后引至安全处,远离操作维修和人员通行的地方,并设置围栏和警示标志,以防人员靠近发生事故。

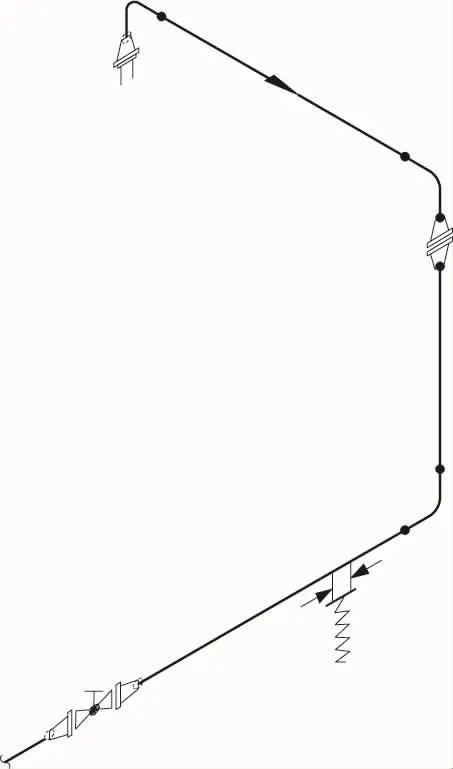

(3)选取合适的支吊架。氧气管道尽量采用自然补偿的方式增加管道的柔性,在应力允许的情况下尽量少用弯头。如图2所示,氧气管道从汽化器顶部出来向下布置阀门,为保证管口的荷载在许用范围之内,在东西向设置限位支架(图中东西向支架所示)。因管道向上膨胀,同时在该点设置弹簧支架(限位架下面为弹簧架),以免立管和顶部水平管的重量全部压在设备管口处,超过其管口的许用荷载,使管口的法兰拉裂或变形,进而使氧气发生泄漏,造成重大危害。对于从冷箱到低温储罐的液氧管道,应充分考虑内管的膨胀量,合理地设置膨胀节和限位支架。对于液氧介质的设备管口,管道走向通过应力计算确定,设备管口荷载依然无法满足要求时,可同设备厂家沟通增大管口的压力等级,以增大管口的受力强度,满足管口的荷载要求。

图2 汽化器出口氧气管道布置

4 结语

总而言之,只有从设计的根源上消除隐患,严格把关管道安装施工的质量,提高运行管理能力,严格按照相关规程操作维护,才能控制氧气管道燃爆事故的发生,保障装置的平稳安全运行。