普仑司特中间体的合成工艺改进

2018-10-31叶德坤

叶德坤

凯惠药业(上海)有限公司 (上海 201424)

普仑司特化学名为 4-氧代-8-[4-(4-苯丁氧基)-苯甲酰胺]-2-(5-四氮唑基)-4H-1-苯并吡喃,为白色至淡黄色结晶性粉末,无臭无味,易溶于二甲基亚砜和二甲基甲酰胺,难溶于乙醇,几乎不溶于水、乙腈、二氯甲烷和乙醚。普仑司特可用于治疗支气管哮喘,由于其良好的疗效及安全性,是目前国际上被广泛关注的三个白三烯受体拮抗剂之一,具有广阔的市场前景和重大研究价值。

关于普仑司特合成的文献报道很多,大多是以8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃和N-(3-乙酰基-2-羟基苯基)-4-(4-丁氧基苯基)苯甲酰胺为主要中间体。中间体的收率和生产成本对普仑司特的价格影响较大。目前,国内普仑司特中间体的生产成本较高,生产厂家相对较少,合成路线也较少,一般采用2-羟基-3-硝基苯乙酮及其卤代物与乙二酸二乙酯通过缩合、环合、氨解、还原、叠氮化钠反应制得。

Nakai等[1]选择以 2-羟基-3-硝基苯乙酮与乙二酸二乙酯缩合,经环合、氨解、脱水、叠氮化钠反应生成四氮唑,最终还原得到普仑司特中间体8-氨基-2-四唑-5-基-4-氧化-4H-1-苯并吡喃。该工艺路线较长;缩合用到的氢化钠反应条件苛刻;使用的叠氮化钠为剧毒品,危险性较大;产生大量的“三废”不利于环保;收率相对较低。因此不适合工业化生产。

Carganico等[2]选用4-溴苯酚与乙酸酐酯化、重排、硝化,然后与乙二酸二乙酯缩合,经环合、脱溴、胺化,再与叠氮化钠反应,最后经还原得到最终产物普仑司特中间体。该工艺路线较长,后期净化用到柱层析分离,总收率为26.8%,不利于工业化大生产。

专利[3]以四氢呋喃为溶剂,采用2-羟基-3-氨基苯乙酮与四氮唑酸酯缩合,经重排、环合得到普仑司特中间体,总收率为41.3%。该工艺收率相对较低;用到的催化剂为正丁基锂和六甲基二硅基胺,其中正丁基锂危险性较大,有待于进一步优化。

段丽君等[4]以 2-氰基-6-溴-8-硝基-4-氧代-4H-苯并吡喃为原料,在氯化锌的催化下与叠氮化钠反应,用碳酸氢钠将反应产物成盐,在钯炭催化下通入氢气进行还原,得到8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃。

综合相关文献[5~8],以廉价易得的 2-羟基-3-氨基苯乙酮为起始原料,在强碱性条件下与5-甲酸乙酯四氮唑进行缩合反应,然后在酸性条件下进行环合反应制备 8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃,并对工艺进行了优化改进。优化工艺反应条件温和,操作简单,减少了“三废”的排放,更加适合工业化生产。合成路线见图1。

1 实验部分

1.1 主要仪器与试剂

图1 普仑司特中间体的合成工艺

仪器:Agilent 1200型高效液相色谱仪,安捷伦科技有限公司;JH 70全自动视频熔点仪,上海佳航仪器仪表有限公司。

试剂:2-羟基-3-氨基苯乙酮(液相色谱纯度≥99%),宜昌市永诺药业有限公司;5-甲酸乙酯四氮唑(液相色谱纯度≥98%),二甲基亚砜(DMSO,气相色谱纯度≥99%,KF水分<0.1%),上海迈瑞尔化学技术有限公司;36%~38%浓盐酸,上海泰坦科技股份有限公司;甲醇(气相色谱纯度≥99%),上海高韵化工有限公司;甲醇钠固体(白色粉末,游离碱含量≤1.0%,总碱含量≥99%),上海晶纯生化科技股份有限公司。

1.2 实验步骤

将2-羟基-3-氨基苯乙酮加入三口烧瓶中,加入二甲基亚砜,搅拌升温溶清后,加入甲醇钠搅拌30 min,加入5-甲酸乙酯四氮唑(平均分三次加入),搅拌升温反应。用液相色谱进行中控分析,至残留的2-羟基-3-氨基苯乙酮的质量分数低于0.5%时终止反应。将母液于40~50℃下进行减压蒸馏,至液体体积减少到原来的1/3~1/4,冷却至室温后加入甲醇,升温,滴加盐酸调节溶液pH,有浅黄色固体析出。温度降至室温时抽滤,用水淋洗,(60±5)℃烘干得到 8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃(熔点为289~290℃)。

2 结果与讨论

对反应过程中反应物的物质的量比、反应温度、溶剂的选择等条件进行探索,并对反应条件进行了优化和选择,以得到更加适合工业化生产的条件。

2.1 缩合溶剂的选择

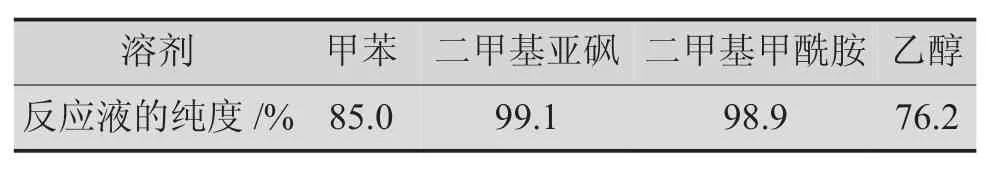

第一步反应为亲核取代反应,强碱性条件下的缩合反应需在非质子溶剂中进行,不同溶剂对反应的收率和后处理有重要的影响,控制5-甲酸乙酯四氮唑与 2-羟基-3-氨基苯乙酮的物质的量比为 1.20∶1,反应时间为8 h,反应温度为50~55℃,考察不同溶剂对缩合反应的影响。用液相色谱检测反应液的纯度,具体结果如表1所示。

表1 缩合反应溶剂的影响

用甲苯和乙醇作溶剂时反应液的纯度较低,可能是因为在醇类溶剂中,由于受质子影响,缩合反应不彻底,而在甲苯中反应活性较低;二甲基甲酰胺在强碱性条件下会发生分解产生有害物质,二甲基亚枫相对比较稳定且收率较高。因此,选择二甲基亚砜作为缩合反应溶剂。

2.2 缩合反应温度的影响

控制5-甲酸乙酯四氮唑与2-羟基-3-氨基苯乙酮的物质的量比为1.10∶1,以二甲基亚砜为反应溶剂,反应时间为6 h,改变反应温度。用液相色谱检测反应液的纯度来考察缩合反应温度的影响,结果如图2所示。

图2 缩合反应温度的影响

由图2可以看出,随着缩合反应温度的升高,反应液的纯度不断升高。这是因为:反应温度较低时,物料的反应速率相对较慢,生成的产品较少,因此反应液的纯度较低;随着温度的升高,反应速率加快,生成的产品较多,反应液的纯度不断增大,当反应温度为50~55℃时,反应液的纯度最高,为99%;随着温度进一步升高,物料发生分解,同时有更多的副产物生成,反应液的纯度进而下降。因此,选择反应温度为50~55℃。

2.3 5-甲酸乙酯四氮唑与 2-羟基-3-氨基苯乙酮的物质的量比的影响

控制缩合反应温度为50~55℃,以二甲基亚砜为反应溶剂,反应时间为6 h,考察5-甲酸乙酯四氮唑与2-羟基-3-氨基苯乙酮的物质的量比对反应的影响,结果如图3所示。

图 3 n(5-甲酸乙酯四氮唑)∶n(2-羟基-3-氨基苯乙酮)对2-羟基-3-氨基苯乙酮转化率的影响

由图3可以看出,2-羟基-3-氨基苯乙酮的转化率随着5-甲酸乙酯四氮唑与2-羟基-3-氨基苯乙酮的物质的量比的增加而增高。当n(5-甲酸乙酯四氮唑)∶n(2-羟基-3-氨基苯乙酮)=1∶1 时,随着反应的进行,反应液中5-甲酸乙酯四氮唑和2-羟基-3-氨基苯乙酮的浓度不断下降,浓度低到一定程度时反应停止,5-甲酸乙酯四氮唑的加入,促使较低浓度的原料2-羟基-3-氨基苯乙酮继续反应,其转化率升高;当 n(5-甲酸乙酯四氮唑)∶n(2-羟基-3-氨基苯乙酮)=1.10∶1 时,2-羟基-3-氨基苯乙酮的转化率最高,此后5-甲酸乙酯四氮唑的量继续增加,2-羟基-3-氨基苯乙酮的转化率基本保持不变。

2.4 调酸pH对产品收率的影响

控制 n(5-甲酸乙酯四氮唑)∶n(2-羟基-3-氨基苯乙酮)=1.05∶1,以二甲基亚砜为反应溶剂,反应时间为6 h,缩合反应温度为50~55℃,产品析晶温度为25~35℃,蒸馏二甲基亚砜后备用,考察不同的pH对产品收率的影响,具体如表2所示。

表2 溶液pH与最终产品收率的关系

从表 2 可以看出,当 pH=1.5~2.0 时,产品的收率最高。主要原因在于:当pH过高时,会有部分8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃产品因没有达到等电点而未析出;当pH过低时,因没有达到等电点,会有部分产品溶解于母液中。因此,反应时合适的 pH 取 1.5~2.0。

2.5 调酸温度对产品纯度的影响因素

控制 n(5-甲酸乙酯四氮唑)∶n(2-羟基-3-氨基苯乙酮)=1.05∶1,以二甲基亚砜为反应溶剂,反应时间为6 h,缩合反应温度为 50~55 ℃,产品析晶 pH=1.5~2.0,考察调酸温度对反应的影响,具体如表3所示。

表3 调酸温度与产品纯度的关系

随着温度的升高,产品的纯度有所提高,主要是由于:在温度较高时,产品析晶比较缓慢,产品包夹杂质会变小,因此纯度较高;但温度较高时,产品会发生部分分解,影响收率。因此选择调酸温度为30~40℃,此时产品收率较高。

3 结论

对 8-氨基-2-四唑-5-基-4-氧代-4H-1-苯并吡喃合成工艺进行优化,最佳反应条件为:n(5-甲酸乙酯四氮唑):n(2-羟基-3-氨基苯乙酮)=1.05:1,以二甲基亚砜为反应溶剂,反应时间为6 h,缩合反应温度为50~55℃,缩合反应液浓缩溶剂后直接进行第二步反应,用盐酸在 30~40 ℃下调节 pH 至 1.5~2.0。该反应条件下,产品纯度在99.5%以上,收率在88%以上。该反应后处理简单,条件温和,中试和车间生产实践效果较好,适合工业化大生产。