Ti-6A1-4V微铣削表面完整性研究

2018-10-31许金凯刘静静于占江李一全

许金凯,刘静静,于占江,李一全

(长春理工大学 机电工程学院,长春 130022)

微铣削是指用微型铣刀对微小零部件进行精密铣削的加工技术,微型铣刀的直径通常小于等于1mm[1]。大量的实践经验表明,微铣削与传统铣削在系统的刚度、切削条件、切削用量等方面差异都很大。只有通过有效的方式选择适合的加工条件和切削参数,铣削表面的加工精度和表面质量[2-3]才得以保证。Ti-6A1-4V具有热强度大、比强度高、抗腐蚀能力强、低温性能好以及化学活性大等物理特点,在航空工业、医疗器械以及其他高科技产品制造中发挥重要作用。Ti-6A1-4V属于典型难加工材料,加工过程中存在切削力大以及刀具易磨损等问题[4-5],这些因素会对表面质量造成不同程度的不良影响,严重影响零件的使用性能。因此研究各个变量的不同切削参数对Ti-6A1-4V加工后表面完整性的影响效果是十分必要的[6-8]。其中加工后工件表面粗糙度和表面形貌、表面残余应力的分布以及加工硬化是评价微铣削表面完整性的三个主要研究内容。表面完整性相对于表面质量而言更侧重于微观表面质量,而且表面完整性所包含的内容比传统的表面质量更加全面、具体[9]。

1 试验设备与试验方案

此次试验选用正交试验与单因素试验结合的方法研究各微铣削参数对表面粗糙度、残余应力分布和加工硬化影响的变化趋势来综合评价工件表面微铣削加工的表面完整性。试验选用了切削刃直径为1mm的硬质合金四刃立铣刀在Ti-6A1-4V表面进行全径向铣削微沟槽的正交试验和单方向加工微平面的单因素试验。试验首先选用正交试验的方法来说明各因素的影响效果,综合评价多种变量对于表面粗糙度以及残余应力影响的主次顺序,通过极差分析得出试验过程中的最优参数组合,更具有实际意义[10,11]。利用EVO MA25 扫描电子显微镜观察槽底及毛刺的微观形貌,利用LD120轮廓与粗糙度测量系统进行表面粗糙度的测量,利用X射线残余应力分析仪测量加工后表面的残余应力,最后利用纳米硬度压痕仪测量微铣削表面的显微硬度值。

2 试验结果与分析

2.1 正交试验结果分析

本次试验采用三因素四水平正交试验分析即L16(43),三个因素分别为主轴转速n、进给速度vf以及切削深度ap,研究这些参数对表面粗糙度以及残余应力的影响规律,各因素的参数值设定如表1所示。

表1 因素水平表

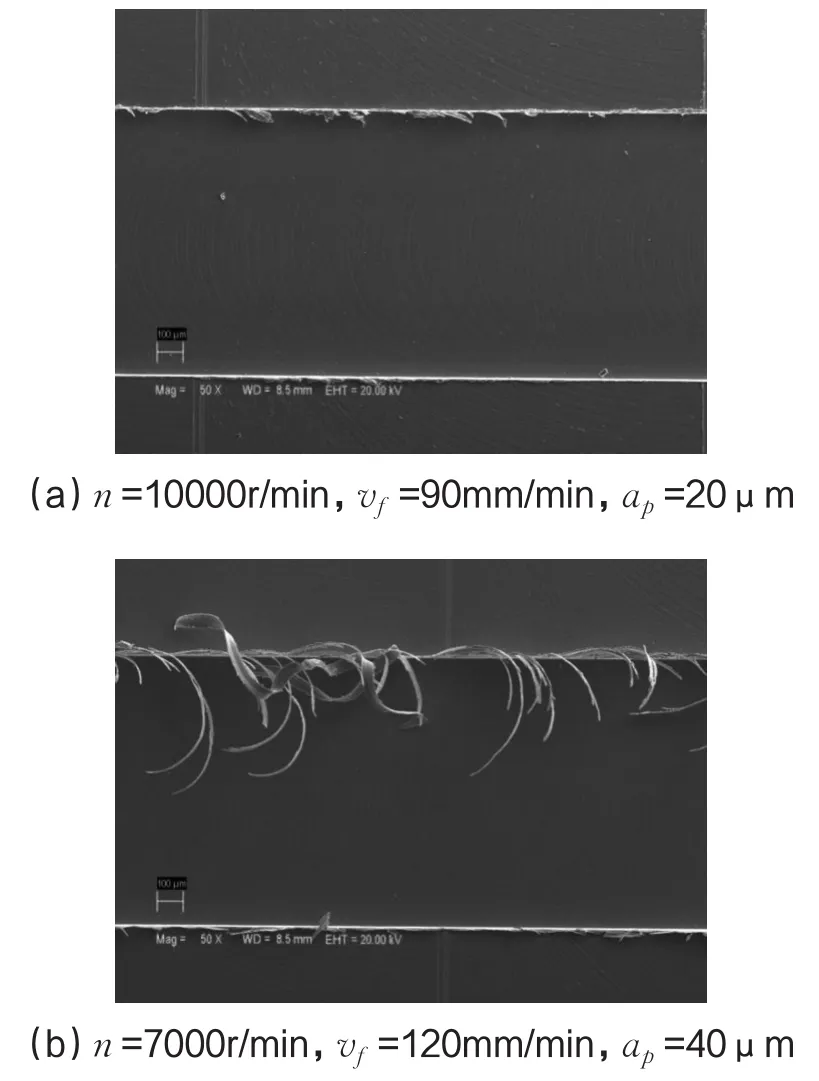

图1为Ti-6A1-4V在两组不同参数值下加工的微沟槽形貌,通过观察各组参数下微沟槽形貌,可以看出影响毛刺尺寸的主要因素为主轴转速和切削深度,当铣削深度较小时,材料的去除量较小,由于Ti-6A1-4V塑性韧性良好的材料特性,在微铣削的过程中易产生细长的切屑不易断裂而形成毛刺粘结在工件表面。当铣削深度较大时,材料去除量变大切屑厚度以及尺寸都相应增大。另外较高的主轴转速有利于切屑的断裂从而使沟槽边缘质量变好,在实际生产中也有利于后一道的加工效果。

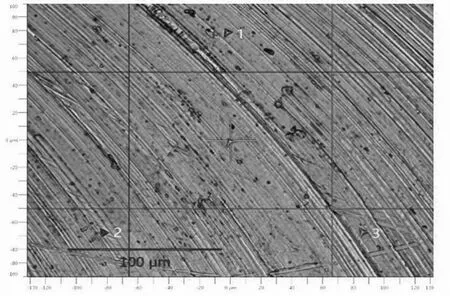

图2是这次微沟槽铣削正交试验槽底主要存在的两种表面缺陷,分别是切削深度较小时产生的细小碎屑粘结表面和进给量较大时微铣刀产生的明显刀痕,这两种情况是造成表面粗糙度增大的主要原因,从而影响槽底的表面质量。

图1 两组加工参数下的毛刺形貌对比

图2 两种主要存在的表面缺陷

结合因素水平表和正交试验方法对Ti-6A1-4V微沟槽铣削进行了初步分析,分别对每一个沟槽进行粗糙度与残余应力测量,为保证数据的准确性,每组试验的粗糙度和残余应力的测量均重复进行三次以上,舍弃离群值得出平均值。试验得出的极差分析结果如表2所示。

表2 正交试验方案与极差分析结果

通过极差分析可以看出,各铣削参数对表面粗糙度的影响从大到小依次为:进给速度vf、主轴转速n、切削深度ap;各因素水平的最优组合为A4B1C2,即当n=10000r/min,vf=30mm/min,ap=20μm时,沟槽底部的表面粗糙度值可达到最小。全部铣削试验在工件表面产生的残余应力均为残余压应力,残余应力的合理分布对工件的疲劳强度有显著影响,但实践证明,残余应力无论如何分布,对某些力学性能总是有着不利的影响[12]。所以在评定各组试验的残余应力值时,认为残余应力的绝对值趋于最小为最优。各参数产生影响的主次顺序从大到小依次为:进给速度vf、切削深度ap、主轴转速n;各因素水平的最优组合为A4B2C2,即当n=10000r/min,vf=60mm/min,ap=20μm时,沟槽底部的残余应力值最佳。可以看出对于表面粗糙度和表面残余应力的最优参数主轴转速和切削深度的值是一致的,只有进给速度存在微小差异。

2.2 单因素试验结果分析

为更进一步研究微铣削在实际加工应用中各因素对表面质量的影响效果,选用了切削刃直径为1mm的硬质合金四刃立铣刀在钛合金工件表面加工了三组微平面,平面的尺寸为10mm×10mm。采取的加工轨迹是单方向的行进轨迹,每次的纵向进给率为70%。试验方法为单因素试验法,单因素试验可以直观的观察某一因素对表面质量的影响趋势和规律,但也存在一定弊端,不能综合评定各参数对试验结果的影响,并且试验量较大。如表3所示。

表3 单因素试验参数表

如图3-图5所示分别为不同转速、不同进给速度以及不同切削深度下接刀区域的粗糙度值变化。从折线图3可以看出,当进给速度和切削深度一定时,随着主轴转速的增大接刀区域的粗糙度值先减小后增大,这是因为随着主轴转速的提高被去除材料与刀具前刀面摩擦减小,并且产生的一部分切削热被切屑带走从而提高了加工的表面质量。主轴转速继续增高当n>8000r/min时,单位时间会产生更多的切削热,从而使被切除材料更容易产生塑性变形甚至粘附在刀具的切削刃上,并且主轴也会产生一定的震颤,铣削表面的表面质量又会变差。当主轴转速和切削深度一定时,从图4中可以看出随着进给速度的增大粗糙度值逐渐增大,这是因为增大进给量会迅速提高切削温度、加剧刀具磨损,即直接影响到被加工表面的表面质量。因此在实际铣削过程中增大进给量的同时要尽可能的减小切削深度并且选取适当的主轴转速,目的是在保证加工表面质量的同时延长刀具寿命。如图5所示,当主轴转速和进给速度一定时,粗糙度值随着切削深度的增加而增大,尤其是当切削深度从35μm增大到40μm时粗糙度值明显增大。这是因为进给速度增大时,虽然加工效率有一定的提高,但是增大了残留在工件上毛刺的高度,增大了接下来一刀加工的阻力,造成了表面粗糙度的增大。这说明切削深度大于35μm会导致粗糙度值急剧增大,因此在实际铣削加工中应尽量避免选择35μm以上的切削深度。

图3 不同主轴转速下的粗糙度值

图4 不同进给速度下的粗糙度值

图5 不同切削深度下的粗糙度值

经过微铣削加工后工件的表面层硬度会不同程度的增大,这就是加工硬化现象。由于材料本身的特性,Ti-6A1-4V在铣削过程中存在加工硬化严重的现象从而影响加工后表面的机械性能。采用的试验设备是纳米硬度压痕仪,施加力大小为30mN,保载时间为10s。在每个加工平面上选取六个点进行硬度压痕测试,计算平均值作为每个平面的显微硬度值。图6、图7为压头压入表面形成压痕的微观形貌以及所测量得出的各组压痕硬度值的变化趋势。

图6 压入点微观形貌

图7 不同加工参数下的压痕硬度值变化趋势

图6中点1、2、3均为试验点,三点中央点为最先压入的点,作用是调整压头深度偏移且没有数值输出。首先测得Ti-6A1-4V材料本身的压痕硬度为3280Mpa,从图7中可以看出,随着切削深度的提高压痕硬度值逐渐增大,这是因为当切削深度大于刀具刃圆半径时,其数值越大刀具对被加工表面挤压越严重产生的塑性变形就越大,从而使表面应力增大即硬化程度变大。当进给速度不断增大时压痕硬度先减小后增大,这是因为进给速度较小时刀具与工件之间存在更多的挤压和研磨,使加工硬化变大;当进给速度过大时会导致加工表面塑性变形增大,并且伴随着加工硬化的增大粗糙度值也在增大,使表面质量变差。随着主轴转速的提高压痕硬度值同样是先减小后增大,当主轴转速适当增大时,刀具与工件间的摩擦减小从而使加工硬化程度减小,主轴转速继续增大工件表面材料变形速度变大产生的切削热增多使加工表面温度升高加工硬化变大。

图8 不同主轴转速下的残余应力值

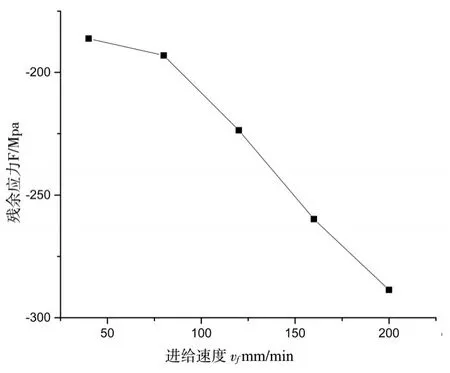

图9 不同进给速度下的残余应力值

图10 不同切削深度下的残余应力值

微铣削平面表面残余应力值随各因素变化趋势如图8-图10所示,从图中可以看出,所有试验参数下加工后表面的残余应力均为残余压应力。在参数选择范围内,残余应力值随切削深度和进给速度的增加有增大的趋势,主轴转速对于表面残余应力没有明显影响。

3 结论

本次试验主要以微铣削加工后的表面完整性为研究对象,主要研究内容是对Ti-6A1-4V微铣削表面的微观形貌、粗糙度值、残余应力以及加工硬化进行了检测和分析。通过正交试验的方法研究了各试验参数对于表面粗糙度值以及残余应力值的影响,通过极差分析得出了最优参数组合,通过单因素试验得出了各因素对表面粗糙度、残余应力以及加工硬化的直观影响。

Ti-6A1-4V微铣削试验中,在高转速、中低进给速度以及中等切深条件下,微铣削表面粗糙度值和残余应力值可以达到比较理想的状态;对于加工后表面粗糙度和表面残余应力的最优参数组合分别为n=10000r/min,vf=30mm/min,ap=20μm、n=10000r/min,vf=60mm/min,ap=20μm。

微铣削Ti-6A1-4V后表面层的显微硬度值随切削深度增大而增大,在中等进给速度和主轴转速下的值较小。因此选择较低的切削深度以及中等的进给速度和主轴转速可以有效的降低加工硬化现象。