周扫式激光通信跟瞄转台设计及分析

2018-10-31孙赫阳张立中杨翘楚张轶群陶天奇

孙赫阳,张立中,杨翘楚,张轶群,陶天奇

(1.长春理工大学,空间光电技术国家地方联合工程研究中心,长春 130022;2.长春理工大学,空地激光通信技术国防重点学科实验室,长春 130022;3.长春理工大学,机电工程学院,长春 130022)

激光通信相比传统微波通信技术在传输速率、隐蔽性、重量、功耗等方面具有明显的优势。世界各国对空间激光通信技术都十分重视。本文针对航天某院的GEO—LEO的星间空间激光通信的要求,设计了一种搭载卫星舱外的二维激光通信跟瞄转台[1]。

由于受卫星资源、载荷能力限制,整个光机结构有微小型和轻量化的要求。同时,光端机及卫星发射时会经历系统扰动及离心加速度。这对整个光机系统及卫星有很高的稳定性需求。且光端机在轨运行中也会遇到卫星平台的振动及扰动。为避免光端机发生共振需要整个粗跟踪有较高的固有频率。根据此高环境适应性要求,整体结构设计的难度很高。

1 总体结构设计

跟瞄转台作为空间激光通信的载体,通过二维机械转动改变光路传递路径实现有效的跟踪通信。首先,根据外部环境及跟踪需求,跟瞄转台首先需满足在方位:±100˚;俯仰:-40˚~+10˚的转动范围要求。其次,由于发射条件限制及卫星搭载负载质量的限制,整个光机结构的质量应控制在8kg以内;外形尺寸应控制在130mm×180mm×280mm以内。再次,激光通信需要很高的稳定性,因此整个转台轴系晃动应小于10"。最后,粗跟踪转台需满足在严格外部条件环境下的稳定性。粗跟踪转台需要有较高的固有频率,防止在发射及在轨期间与其他卫星活动部件低频扰动产生共振。在卫星平台发射方向模态需>100Hz,在其它的方向上需满足>90Hz。

跟瞄转台,作为整个通信光学链路的执行机构,它的精度和稳定性对整个系统有着相当重大的影响。目前,国内外主要的结构形式有两种,分别为U型架式跟踪转台和L型跟踪架式跟踪转台。

U型架式扫描范围大,适用于远距离激光通信。但是,U型架式结构所占的空间较大,运转时需要较大的转动力矩,在这种情况下容易影响卫星飞行姿态。不适于微小型卫星平台。

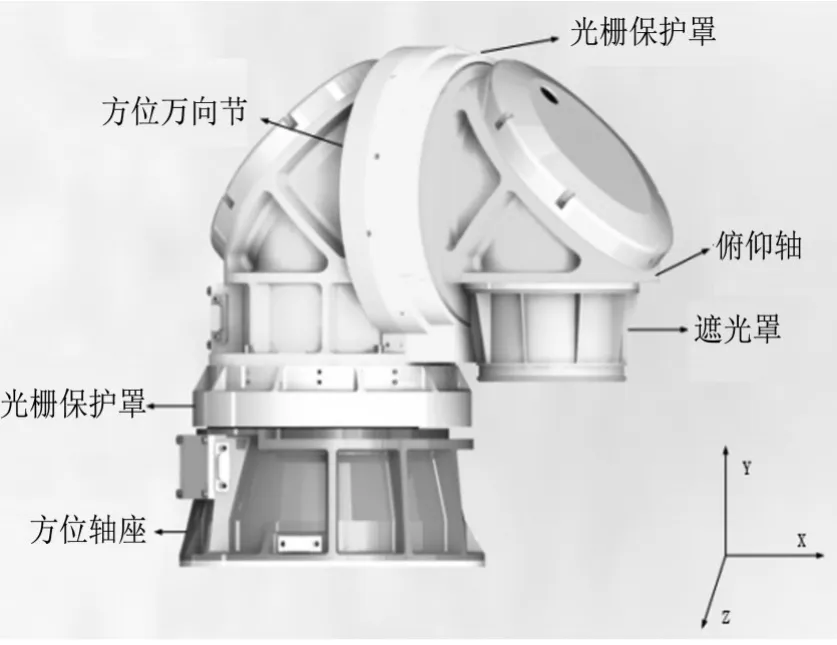

图1 周扫转台结构形式

周扫式结构相比单反镜结构扫描范围大如图1。负载小,光学结构不跟随转动系统转动惯量小。但是周扫式结构在运转时存在偏心问题,且通光轴与机械轴同轴转动对精度有一定影响。

2 轴系设计及分析

2.1 轴系设计

跟瞄转台主要由方位轴系和俯仰轴系组成。其中方位轴系主要由方位轴座、方位轴、角接触轴承、光栅、读数头、力矩电机组成。俯仰轴系与方位轴系结构相似。轴系方位轴系上承载着整个俯仰轴系。方位轴系和俯仰轴系都采用配对使用的角接触轴承,便于预紧消除间隙[2]。

以空间激光通信口径70mm为例,在轴承选取上需选择内外径合理的轴承来减小轴系的径向尺寸,以达到减小转台外包络尺寸的目的。选择俯仰及方位轴系选择的轴承为洛阳威斯格生产的P2级薄壁角接触轴承。方位及俯仰轴系在安装轴承时内外圈均选用过盈配合的方式安装。配对角接触轴承可以抵消轴向力提升抗倾覆力矩,增强轴系刚度并减少轴向跳动误差。轴承参数见表1。

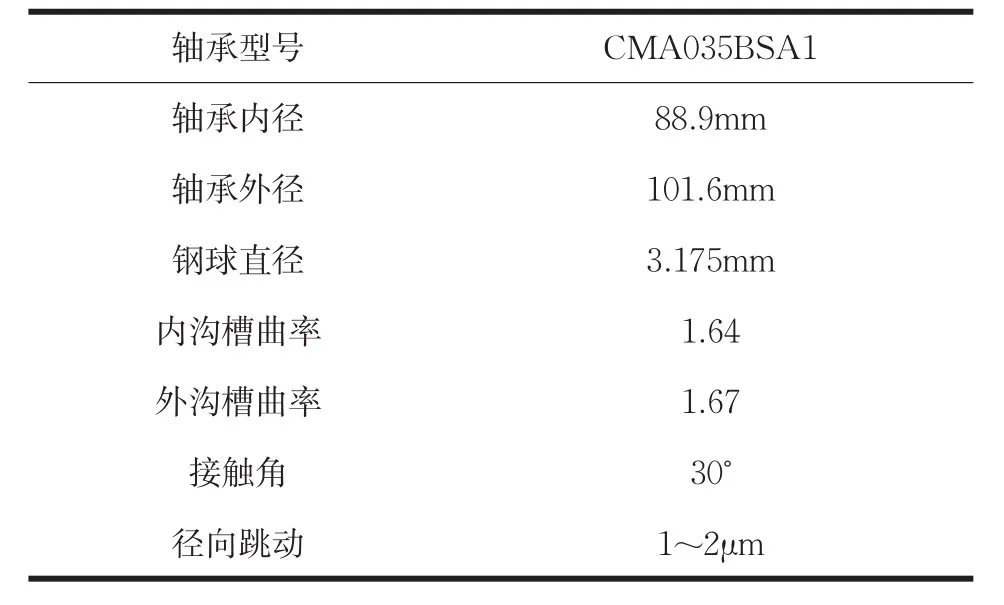

表1 轴承参数

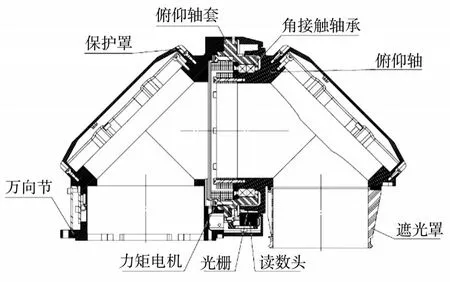

俯仰轴系采用采用直流力矩电机驱动,选用雷尼绍光栅监控转动角度变化。同时采用外转子结构方案,将力矩电机与轴承及光栅采用套轴设计,以缩短轴向长度,同时增大空心轴径向尺寸能有效增强轴系抗倾覆力矩,并增强轴系刚度,如图2所示。

图2 跟瞄转台俯仰轴结构图

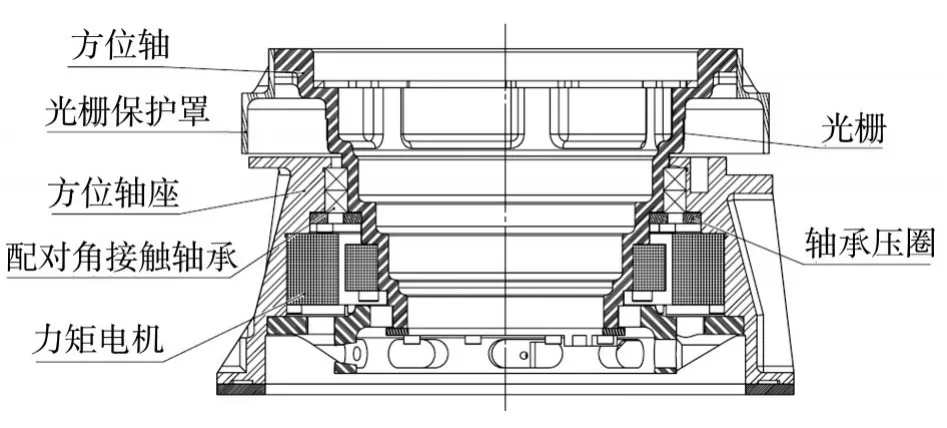

在方位轴系中,方位轴选用阶梯型空心轴。采用压圈施加预紧力以减小轴承轴向游隙,提升轴承刚度。为防止预紧力过大增大轴承摩擦力矩,本文采用定位预紧10μm的方式施加预紧力。角接触轴承内外圈选择过盈配合。在两轴连接处采用螺栓连接并通过定位销证方位轴与俯仰轴复装精度,如图3所示。

图3 周扫转台方位轴结构图

2.2 轴系精度分析

轴系精度主要受到轴、轴承、轴套等各个零件的几何误差的制约和影响。其中几何误差主要由于结构加工误差、安装误差及轴承跳动引起的运动误差几方面组成。影响整个轴系精度的原因主要表现在轴承座的同轴度、轴承跳动、轴同轴度上。

轴系回转精度是在轴系设计中需要首先考虑的参数,轴系回转精度越高整个轴系的精度就越高。轴系的误差主要可以通过测量轴向窜动量、径向跳动量、角度摆动来体现。转台轴系精度需满足激光通信需要,为提高整体转台精度需采用高精度结构件。

以俯仰轴为例,轴系回转精度误差主要由机械加工垂直度误差轴承端面跳动、轴承沟槽弹性变形及系统随机误差引起。

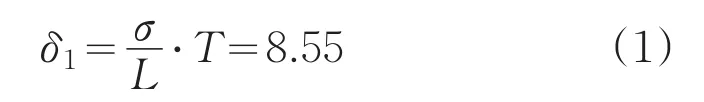

俯仰轴角接触轴承为过盈配合,轴承内圈转动外圈固定,俯仰轴与俯仰轴套因机械加工精度造成的垂直度误差会引发轴系晃动误差为[3]:

其中,σ=0.003是俯仰轴与轴套在设计中的垂直度误差,L为俯仰轴系中的轴承跨距,T=206264是弧度与秒换算的计算参数。

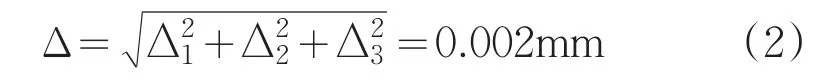

主轴端面会因为轴承端面的跳动而产生跳动误差。经过检测轴承的端面跳动Δ1=0.002mm。轴承在转动过程中,轴承回转中心与主轴中心不同心会产生回转误差,这种回转误差主要体现为轴承的径向跳动。经过检测轴承的径向跳动Δ2=0.002mm。因为机械加工的原因,轴承安装面会因圆度误差导致轴系晃动,在设计加工时设定轴承安装面表面不圆度误差为Δ3=0.0004mm。综合以上各个误差因素,将误差拟合为主轴晃动量:

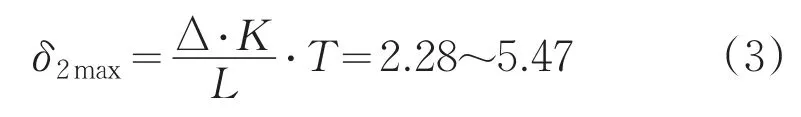

由此,轴承主轴晃动量引发的最大轴系误差为:

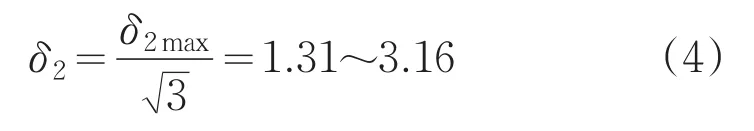

其中:K是负载变形系数,一般选取的数值为0.4~0.96,且轴承主轴晃动量服从正态分布,主轴晃动量引发的轴系误差为:

轴承在回转运动中,轴承会因轴承内部滚珠圆度误差引起轴承沟槽弹性变形。同时,轴承安装基面面型刚度的变化会导致轴承在运转时产生形变。这两项因素会服从反正弦曲线分布,这两项因素引发的轴系误差为:

其中,τ是轴承滚珠的圆度误差,按照设计选取的轴承的参数其数值为0.0004mm。γ是轴承安装面基面刚度变化导致的轴承形变,按照设计选取的轴承的参数其数值为0.0004mm。

在装调中会使轴系产生随机误差,按照以往经验,一般随机误差可保持在1”以内。

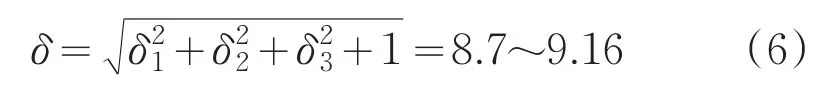

一般认为以上几个误差原因服从高斯分布。综合以上误差原因,俯仰轴系晃动量为:

方位轴系选择的轴承与俯仰轴承相同且设计加工的精度相同结构安装形式相似,故方位轴系与俯仰轴系的轴系的精度相同。

由俯仰轴系精度计算可知轴系回转精度主要由轴承精度、轴系加工精度及轴承支承跨度相关。提升轴承精度可以通过提高机械加工精度及选用高精度轴承及提高轴承跨距来完成。通过上述分析及计算,跟瞄转台的轴系设计及轴承选取合理,符合总体要求轴系晃动10″的指标。

3 周扫转台刚度分析

跟瞄转台刚度分析主要为测试和分析整机的可靠性。检测整机刚度一般情况下需要通过分析软件对整机进行模态分析。在设计时采用有限元分析,对设计有很强的指导性和前瞻性。通过分析的结果改进结构,使结构更加稳定可靠。随着时代的进步,技术的革新,有限元分析的结果与实际值越来接近,采用有限元分析对机械设计的分析验证愈加可靠[4]。

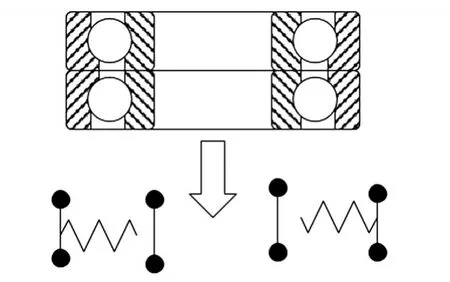

有限元分析准确性十分依赖模型的准确性。因为轴承存在间隙,为使整机模态分析结果更接近真实值,需要对轴系中选取的轴承进行模型简化。一般在分析中,可将轴承等效为具有一定刚度的弹簧。但是弹簧既可承受拉应力也可承受压应力与实际轴承工作状况有差异。为规避这种情况,可以将轴承等效为与一侧含有间隙的弹簧。这种模型可同时模拟出轴承所受的压应力及轴承内部间隙[5],如图4所示。

图4 轴承等效模型

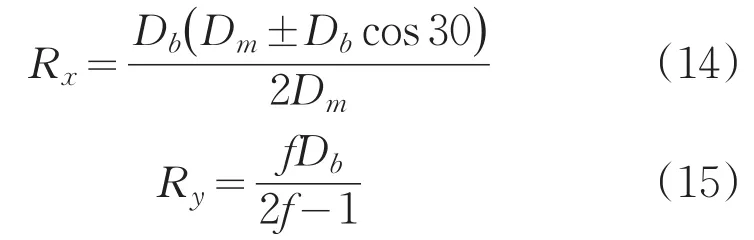

当轴承不受力时,轴承内部存在间隙。当轴承受力时,轴承内部的间隙将被挤压消除。通过赫兹(Hertz)理论可以了解到轴承内部的弹性变形受力情况。方位及俯仰轴系在安装轴承时内外圈均选用过盈配合的方式安装。过盈配合会使轴承内外圈产生形变,这种形变主要表现为轴承内圈的涨大和轴承外圈的收紧。这种弹性变形会使轴承内圈滚珠滑道直径扩大。依照弹性力学,轴承内圈弹性变形量为:

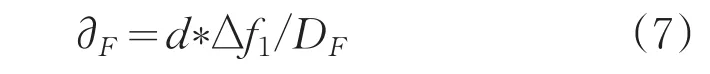

式中,d为轴承内径,Δf1为设计轴系过盈配合设计过盈量,DF为轴承内圈滚珠滑道直径。

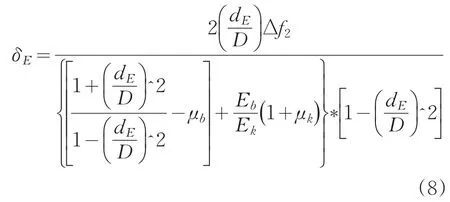

依照弹性力学,轴承外圈弹性变形量为:

在式中Δf2为设计轴系过盈配合设计外圈过盈量,dE为轴承外圈滚珠滑道直径,Eb为轴承弹性模量,Ek为轴承轴套弹性模量,μb为轴承泊松比,μk为轴承轴套泊松比。

轴承在装配后,因为轴承内外圈产生变形。这种变形会改变轴承接触角[6]。

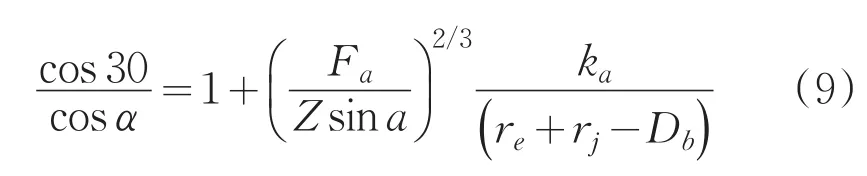

式中,Z为轴承钢球数,Fa为轴承受到的应力,ka为弹性接触系数,Db为轴承钢球直径,re、rj分别为轴承内外滑道的曲率半径。

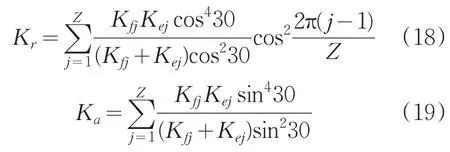

由此可通过赫兹接触理论计算轴承刚度[7],其公式为:

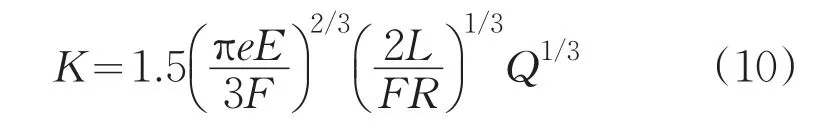

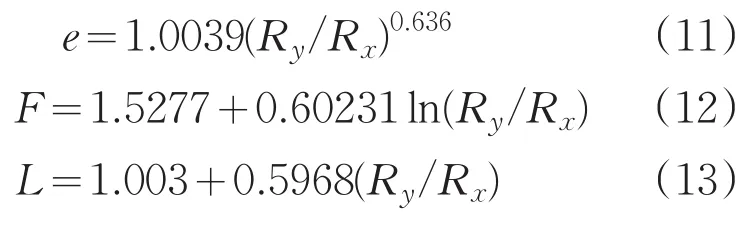

同时可由线性回归的方法简化计算e、F、L的等效公式:

式中,R为轴承内滚珠与滑道的平面曲率和:

由此可以通过轴承所受到的应力及受力后的接触角的情况计算出,单个轴承内滚珠与内壁、外壁的赫兹接触理论刚度。

由此,可以计算出单个轴承在过盈配合的配合下的径向刚度及轴向刚度[8]:

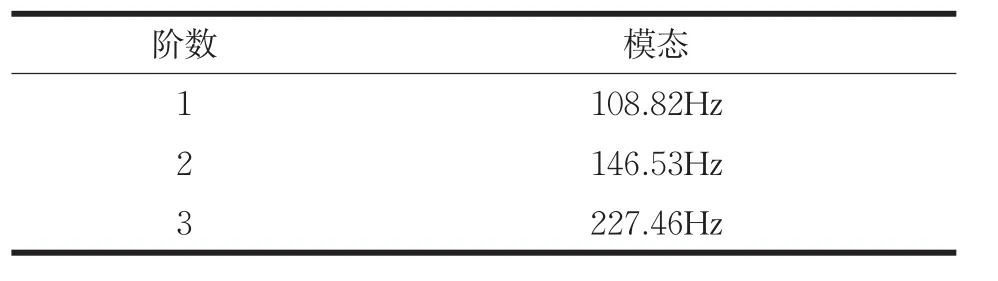

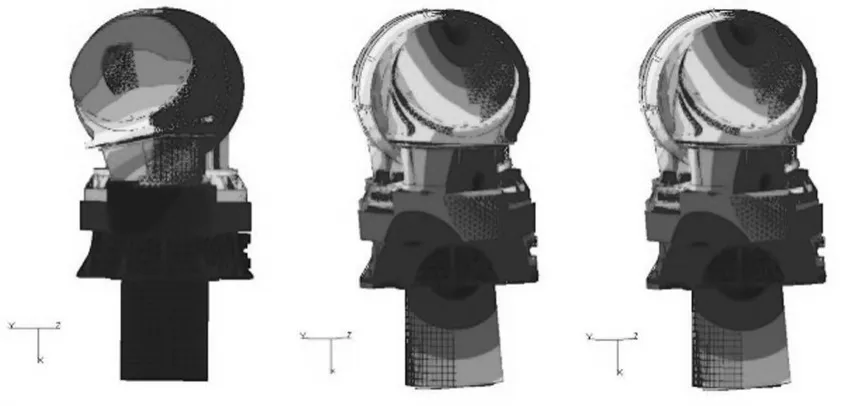

经过计算,可得到Kr=78N/μm,Ka=105N/μm。将整机的其他结构元件的质量等效模拟到轴系中。同时消除模型中圆角、倒角、小孔、退刀槽对整体结构的影响。将轴承等效为上述刚度的间隙弹簧。通过有限元软件分析。可以分析得到跟瞄转台前3阶的模态固有频率及云图。如表2、图5所示。

表2 跟瞄转台固有频率

图5 前三阶固有频率云图

经过有限元分析验证,跟瞄转台刚度设计满足要求。经过加工装配后的转台如图6所示。

图6 跟瞄转台装配图

4 结论

根据航LEO—GEO通信设计任务要求,本文对跟瞄转台粗跟踪机构进行了设计分析及优化。通过对方位轴系及俯仰轴系的设计及分析,得到整个轴系的晃动精度最大为9.16″,优于总体轴系晃动10″的要求。同时根据有限元分析,结果表明跟瞄转台在前3阶振动频率上均满足发射及在轨要求。