钻机回转超压保护液压阀块设计与仿真研究

2018-10-31姚亚峰宋海涛

张 刚,姚亚峰,宋海涛,彭 涛

(中煤科工集团西安研究院有限公司,陕西西安710077)

1 概述

通常,把钻探施工过程中发生的,中断钻孔内正常钻进的各种故障统称为孔内事故,主要分为埋钻、卡钻、烧钻、断钻、落物及套管事故等。虽然这些事故不会直接造成人员伤亡,但孔内事故往往引起一系列其他损害,如人力、财力、物力、工期的浪费,钻探设备的损坏、人员的伤亡,质量事故的发生,环境的污染等[1]。因此,对于孔内事故的预防尤其重要,孔内事故的发生通常有自然和人为两大因素。自然因素是指特殊的地层地质条件,一般人力难以改变,而人为因素中,钻机操作人员的现场操作与判断处理是最直接预防孔内事故发生的关键因素。由于孔内事故的发生往往具有偶然、突发性,而钻机操作人员长时间工作,当刚出现孔内事故表征时,精神力及体力往往不足以及时做出正确的操作[2]。因此针对大多数孔内事故将发生时,负载增大,钻机主轴回转压力必定升高这一特性,本文介绍了一种钻进时回转超压保护液压阀块,将其嵌入钻机液压系统中,使钻机自身能够对孔内事故做出及时的反应,有效地降低孔内事故的发生。

2 回转超压保护液压阀块

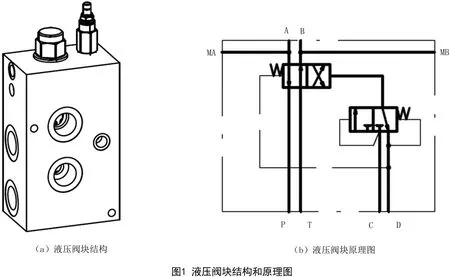

回转超压保护液压阀块(图1a)由阀体、逻辑阀、液控阀、螺堵等组成。其中逻辑阀、液控阀都为螺纹插装阀,均采用锥面密封,具有良好的密封性。该液压阀块最大工作流量120L/min,最大工作压力350bar,具有以下几个特点:①整体尺寸小,拆装方便;②插装阀互换性好,便于维修;③集成化程度高,省去传统液压回路的管路连接件[3-5]。

该液压阀块结构和工作原理如图1所示。钻机正常钻进时,(图1b)中二位四通阀芯在弹簧作用下置于左位,P口与A口、B口与T口连通,二位三通阀芯在弹簧作用下置于右位,C口和D口均不连通;当钻孔内即将发生孔内事故时,钻机正转压力升高,而液压阀块C口和正转油路连通与其压力相同,当C口压力超过(图1b)中二位三通阀弹簧设定压力时,其控制油推动阀芯向右,则C口来油进入液压阀快内部推动二位四通阀芯向左运动,此时P口与B口、T口与A口连通,P口高压油进入给进起拔油缸起拔口,动力头快速后退,直到正转压力下降到设定压力以下,阀芯回到初始位置继续钻进或停钻,防止孔内事故的发生。

3 液压阀块建模与动作特性仿真

3.1 设定工况

设定当孔内负载使回转压力P超过200bar时,会发生孔内事故,给进油缸行程900mm,活塞初始位置在450mm处,液压阀块插装阀阀芯工作行程-2~2mm[6-8]。

3.2 构建液压系统回路

要研究液压阀块的动作特性,必须将液压阀块嵌入钻机液压系统回路中,模拟其钻进工况,建立如图2所示钻进液压系统回路。

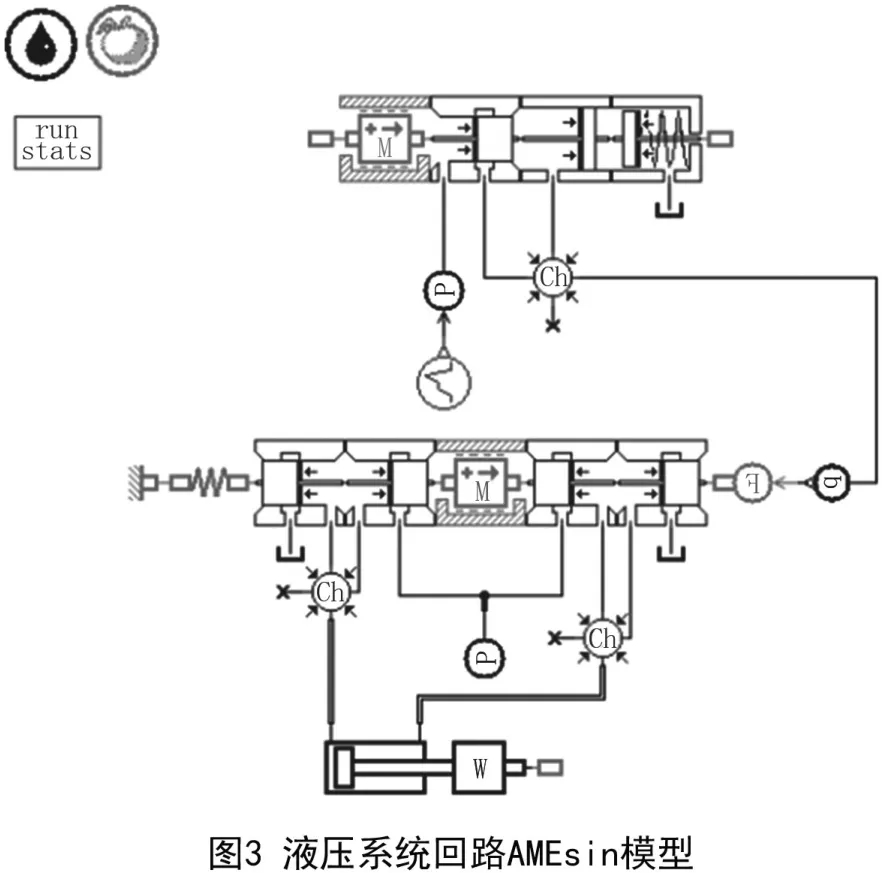

3.3 AMEsim建模

由于本文主要研究该液压阀块的动态特性,因此利用AMEsim中的HCD库元件搭建液压阀块模型,其他液压元件在Hydraulic库中选取,建立液压系统回路模型如图3所示。

3.4 仿真分析

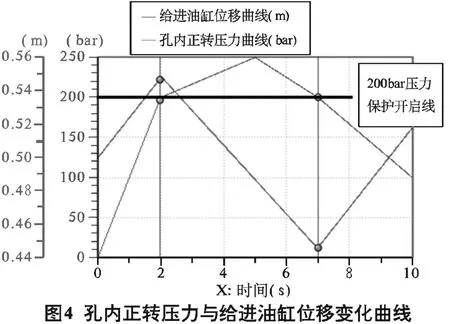

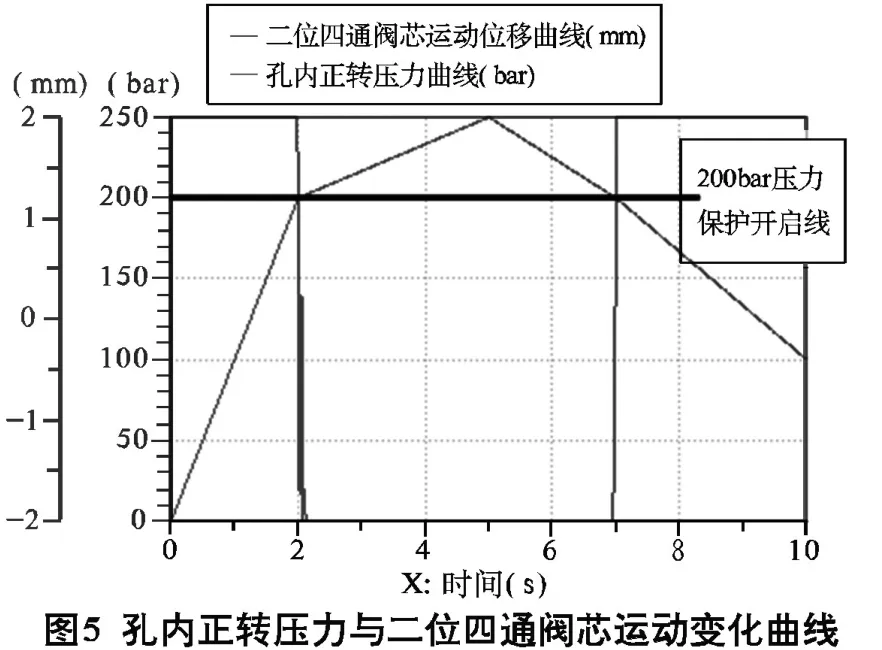

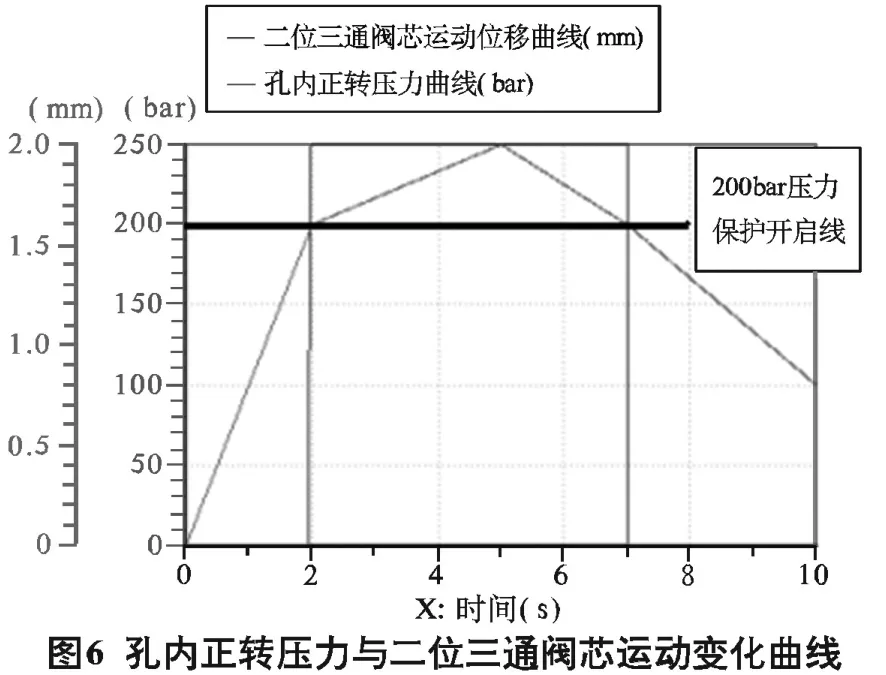

仿真时间设定为10s,孔内正转压力信号输入设为0~2s时,输入压力0~200bar线性递增,2~7s时,孔内出现事故,正转压力由200bar线性递增,7s时递减到200bar,7~10s时,输入压力递减到200bar以下,仿真曲线如图4~图6所示。

由图4所示可知,当孔内正转压力在2s时达到200bar时,给进油缸带动动力头迅速回退,但孔内正转压力仍未下降,当孔内正转压力在7s时下降到200bar以下,给进油缸带动动力头继续正常钻进。而由图5、图6可知,在2s和7s时,液压阀快内二位四通和二位三通阀芯同时换向,控制给进油缸快速回退与给进。

通过仿真发现该液压阀块对负载压力变化敏感、迅速,可保证钻进回转压力突增时,动力头及时回退,预防大多数孔内事故的发生。

4 总结

本文介绍了一种回转超压保护液压阀块,将其嵌入钻机液压系统中,能够起到预防孔内钻探事故的作用。通过模拟钻机钻进施工实际工况,利用AMEsim软件对液压阀块进行建模与仿真,分析发现其工作动作特性与理论设计一致,为钻探施工过程中预防孔内事故提供了新方法和新思路。