FPSO吊装强度研究

2018-10-31马俊园

王 彧,张 勃,马俊园

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

随着海洋工程的发展逐渐进入深海,浮式生产储油卸油船(Floating Production Storage and Offloading,FPSO)作为海洋油气资源开发的重要装备也得到迅速发展。与此同时,FPSO上部模块也正逐渐成为海洋工程结构物的重要产品之一,很多船厂开始布局 FPSO模块的建造。模块吊装作为建造过程中重要安全环节之一,其重要性不言而喻[1-2]。本文在此背景下,以某已经完工的 FPSO的典型模块为例,对模块的吊装强度进行了研究。

1 吊装强度的分析方法

本文利用SAP 2000软件进行结构强度分析,依据DNV GL的规范要求,采用LRFD的方法分析了3种典型的模块(M01/M02/M03),从而分析和研究桁架结构的设计特点。模块的吊装涉及重大的安全问题,除应考虑设计载荷之外,还要全面、合理地考虑安全系数。安全系数过大,会增加很多加强,不但增加成本还可能导致现场施工困难,甚至无法施工,影响周期。安全系数过小,安全的风险就会增加。

文章除了考虑吊装和动载荷等安全系数之外,还将结构分为3类:1)吊装用的设备,包括吊杠、吊耳、眼板等;2)与吊点直接相连的结构;3)其他远离吊点的结构。3种结构的安全系数不同,见表1。

表1 构件的安全系数

2 吊装方案

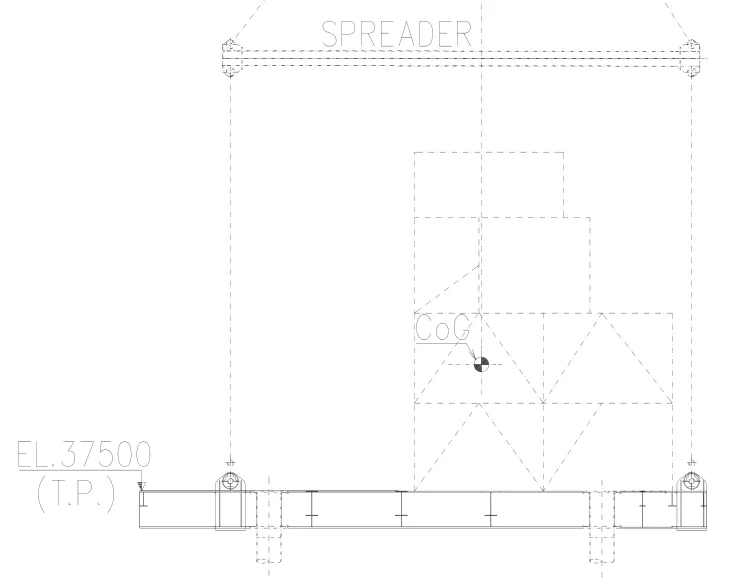

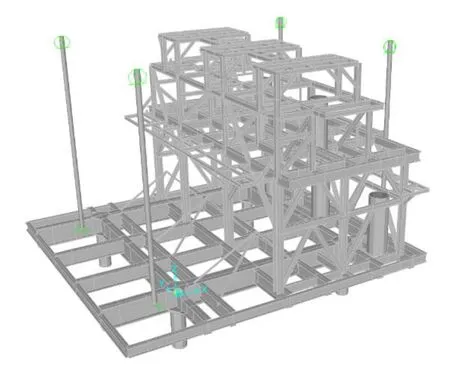

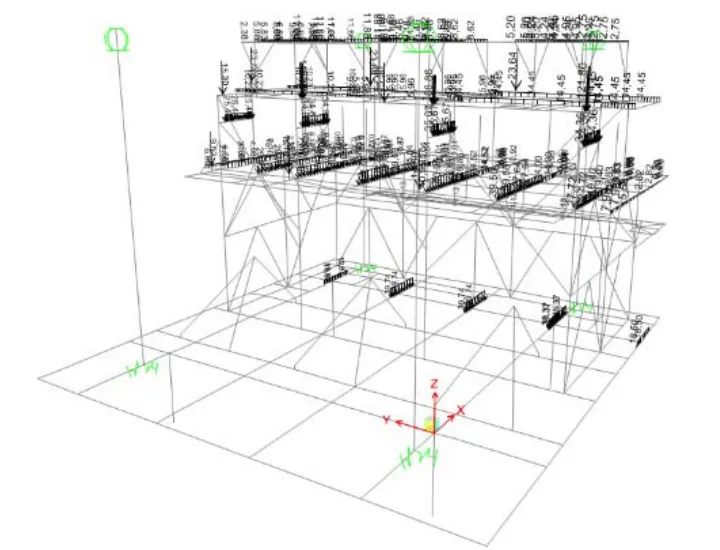

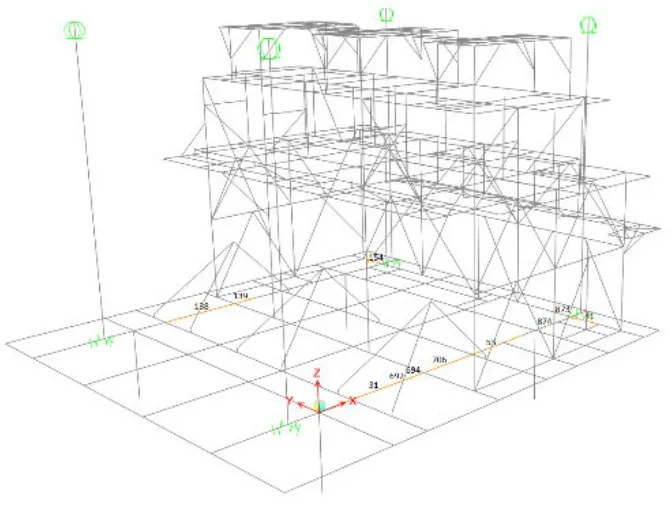

吊装方案是模块整体吊装的重要工艺文件,吊装方案是否合理直接影响吊装过程的安全和周期[3]。吊装方案的内容主要包括功能的描述、被吊装模块的基本信息、吊装的日期、海吊的种类等。模块的吊装强度计算是吊装方案的重要依据。模块的典型吊装方案见图1和图2。

图1 吊装方案(侧视图)

图2 吊装方案(立体图)

3 吊装强度分析

模块的强度分析过程比较复杂,吊装过程模拟的合理性直接影响吊装强度分析的结果,尤其是有限元模型、载荷、边界条件模拟的合理性更是至关重要。模型不能模拟地过于详细,模型太详细需要很多的时间。设计载荷也需要根据模块的实际情况进行合理简化。鉴于此,文中主要对 3种不同的模块进行分析和比较[4-6]。

模块的有限元模型包括所有的主要构件和次要构件。根据模块设备的布置和管系、电缆的布置等情况对一些底座、支架等 3级结构进行建模,端部的肘板未建模。

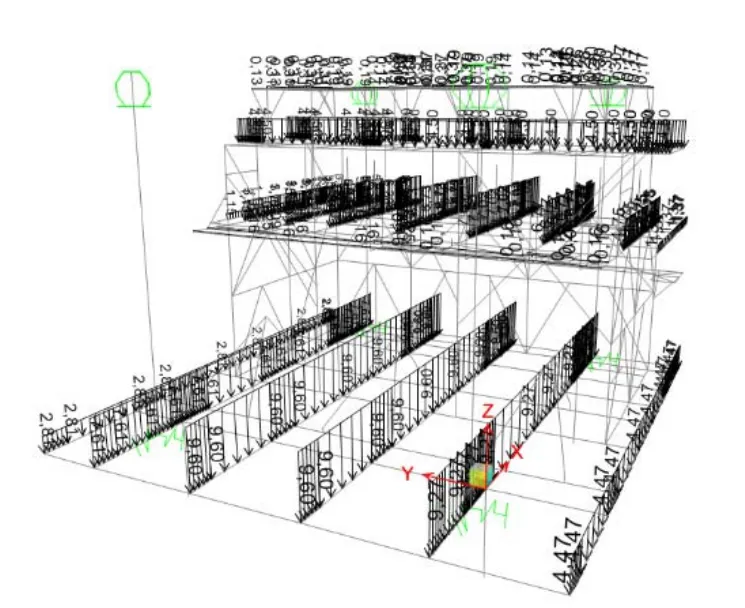

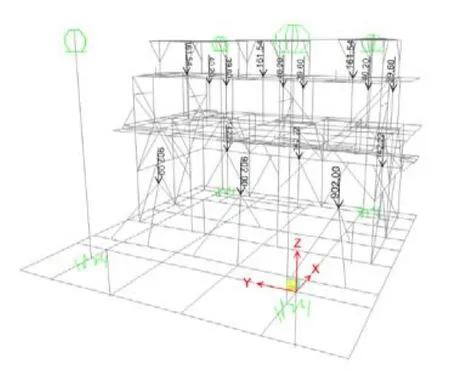

根据模块的特点,主要有3种载荷需要重点考虑,分别是均布载荷、设备载荷和管系载荷。均布载荷和管系载荷主要通过线载荷加载到构件上,设备载荷是通过质量点或等效的集中力进行加载,详见图3~图5。

图3 均布载荷

图4 设备载荷

图5 管系载荷

模块的吊装方案是在前期的设计时就要考虑的。虽然确定了初步的吊装方案可行,但是后期模块的设计会不断优化和细化,而在建造过程中也会出现一些变化,必然导致前期的一些重量预估出现偏差。因此,最终模块的重量、重心与前期的偏差需要考虑,重量的偏差通过余量考虑,重心的偏差主要考虑横向和纵向,假定重心向四周偏移0.5 m,详见图6。

图6 重心偏移

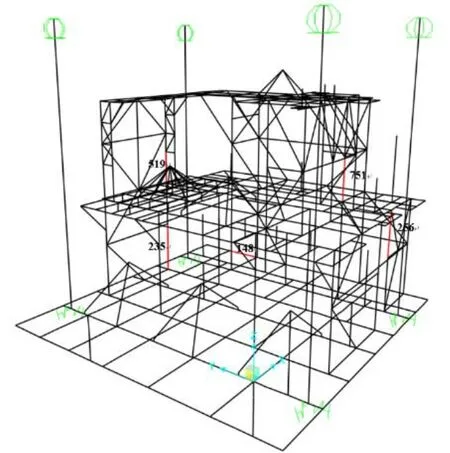

最终,在SAP2000软件中可以可到分析的结果,详见图7、图8和图9,图中标记数字的构件是应力较大的构件。

图7 M01计算结果

图8 M02计算结果

图9 M03计算结果

根据计算结果并结合模型简化的具体情况,需要对一些失效构件进行分析。个别构件还需要手工计算,以确定实际的情况是否满足强度要求。一些构件的端部肘板在模型中是没有考虑的,如果失效构件是端部应力过大导致的,可以将肘板合并到构件中再次校核,确定实际的应力是否满足要求。在计算过程中也发现,有些结构形式无论如何加强,都会有一些构件不能满足要求,很难通过简单加强保证结构不失效。在吊装模块上层一些设计较小的构件时,由于这些构件在主要传力点处,所以受到的应力很大。文章推荐可以考虑将这些构件临时点焊在附近结构上,待吊装结束后再焊接。这种方法能避免吊装时的力通过此构件传递,省去了增加额外的加强。

4 结论

文中分析了 3种模块结构形式,得出了吊装工况下,桁架结构的受力特点及相关的加强方案:

1)应力较大的构件不是全部出现在吊点及吊点连接的构件上,重点关心的构件是那些在力的传递方向上相对较弱的构件;

2)针对一些模块的结构布置特点,增加结构并不能有效解决问题,有时临时去掉个别结构,改变力的传递反而是有效的。