标准扭矩扳子校准装置的设计

2018-10-31夏冰玉林杰俊王佩君

夏冰玉,林杰俊,王佩君

(上海船舶设备研究所,上海 200031)

0 引言

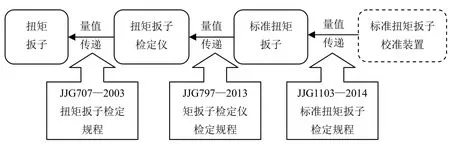

2013年由国家计量院和扭矩站牵头,对国家原扭矩扳子检定仪的检定规程(JJG797—1992)[1]进行了修订。修订后的新规程(JJG797—2013)决定停用“静重扭矩机”检定方法,同时新增“标准扭矩扳子”检定方法[2]。近年来,标准扭矩扳子作为一种更为便捷的新型校准设备逐渐在各级计量机构得到普及使用。为规范标准扭矩扳子的溯源,2014年国家颁布了由中国计量科学研究院(以下简称国家计量院)和中船重工第七〇四研究所国防科技工业大扭矩一级计量站(以下简称扭矩站)联合制订的《JJG1103—2014标准扭矩扳子检定规程》[3],为标准扭矩扳子的溯源工作提供了规范依据。

现有的扭矩标准装置可分为刀口式和滚动轴承支撑式。其中,滚动轴承支撑式的扭矩标准装置准确度等级较低,无法满足0.1级标准扭矩扳子的溯源需求。而刀口式的扭矩标准装置虽然具有较高的准确度等级,但由于其刀口支撑式的设计结构,只能承受重力方向的单向力,无法承受标准扭矩扳子校准时的多分量力。因此,目前虽然已颁布了标准扭矩扳子的检定规程,但事实上由于校准装置的欠缺,0.1级标准扭矩扳子的溯源工作仍然无法展开。

扭矩站设计了测量不确定度0.03%(k=2)的标准扭矩扳子校准装置,以满足标准扭矩扳子溯源的迫切需求,为我国各行业扭矩的准确测量提供可靠的技术保证。图1所示为扭矩量值传递发展趋势关系图。

图1 扭矩量值传递发展趋势关系图

1 标准扭矩扳子校准现状

随着世界工业的快速发展,扭矩扳子因其便携的特点得到了广泛应用,其扭矩扳子校准检定技术也获得迅速的发展,因此也产生了扭矩扳子检定仪的溯源问题。欧洲在这一领域的研究起步较早,2000年前,欧洲校准实验室机构就发布了扭矩扳子检定仪校准导则DKD-R 3-8,这一导则规定了扭矩扳子检定仪的校准设备为标准扭矩扳子或力臂砝码组合装置。随后,关于标准扭矩扳子的校准导则DKD-R 3-7颁布,导则中规定了标准扭矩扳子的校准方案,并建议尽量使用标准扭矩扳子。欧洲的标准扭矩扳子都溯源至德国国家联邦物理技术研究院(PTB),因此PTB较早就开展了标准扭矩扳子校准方法及装置的研究。

PTB主要采用空气轴承静重式扭矩标准机和参考式扭矩校准装置进行标准扭矩扳子的校准检定。这样的校准形式比较快捷方便,获得很多校准实验室的认可。日本国家计量院(NMIJ)也对标准扭矩扳子进行研究,他们主要采用空气轴承静重式扭矩标准机进行校准检定。

在国内,扭矩站也曾尝试用空气轴承静重式扭矩标准机对标准扭矩扳子进行校准。但在校准过程中发现,由于标准扭矩扳子在扭矩标准装置上校准时是垂直安装的,与实际使用状态的水平安装位置不同,另外,扳子本身的重力和扳子的安装垂直度等也会影响到扳子校准的准确度。因此,项目组设计了一台可以水平位置校准标准扭矩扳子的装置,以提高校准的准确度。

目前,各国对标准扭矩扳子的校准检定方式都在摸索阶段,使用的校准装置也不同,国际上没有一个相对统一的方法,这也使得各国的校准检定结果存在差异。

2 弯矩对标准扭矩扳子校准的影响

现有的扭矩标准机都是以扭矩传感器为使用对象进行设计的,在设计时往往只考虑到纯扭矩状态测试情况,没有将标准扭矩扳子校准过程中产生的较大侧向弯矩的情况考虑在内,因此,装置在结构上无法承受过大的侧向弯矩。

如图 2所示,扭矩传感器在扭矩标准机上进行量值传递时,一端与扭矩标准机输出的标准扭矩相连,另一端为固定端。无论是参考式扭矩标准机还是静重式扭矩标准机,扭矩传感器在扭矩标准机上的安装都必须保证左右两端输出轴同轴。因此,扭矩传感器在校准过程中,只受到纯扭力的影响,不会受到来自于其他方向的扭矩或力的影响,保证了量值传递的准确性。也因为这个原因,在评估用于校准扭矩传感器的扭矩标准机的不确定度时,需要考虑同轴度引入的误差分量。

图2 扭矩传感器扭矩校准状态

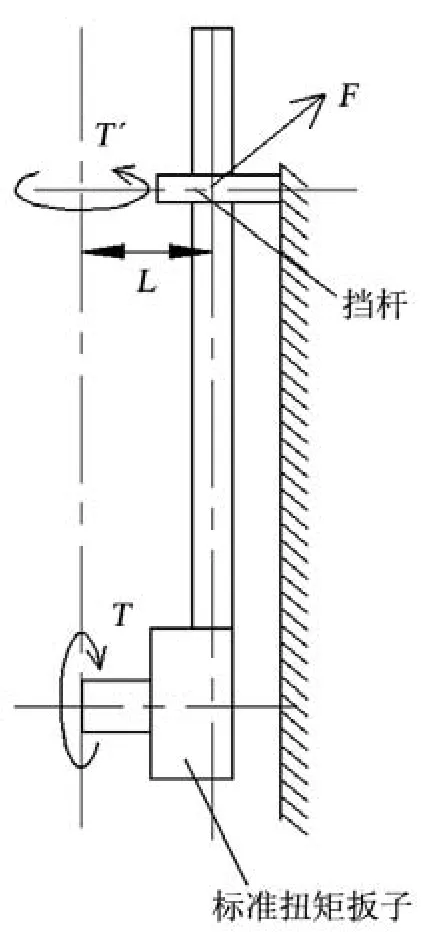

标准扭矩扳子与扭矩传感器的结构形式有很大的不同。标准扭矩扳子一般为L型结构,输出端与校准装置输出轴连接,长力臂端则需采用挡杆进行扭矩传递。如图 3所示,标准扭矩扳子在扭矩标准机上进行校准时,必须通过挡杆实现扭矩值的加载。而挡杆不仅对标准扭矩扳子产生被测方向的扭矩T的影响,还会产生一个不同维度方向的额外扭矩Tˊ的影响。额外的扭矩会影响标准扭矩T的输出准确性。标准扭矩扳子校准时的扭矩传递方式与扭矩传感器的完全不同,其误差来源也不尽相同。

图3 标准扭矩扳子校准状态

如图4所示,刀口式支撑部件由刀口和刀承组成,是一种线接触的支撑结构,能承受较大的垂直方向的力,但无法承受其他方向的力。

而标准扭矩扳子与扭矩传感器在校准过程中最大的区别便在于:扭矩传感器在校准过程中只产生纯扭矩,而标准扭矩扳子除被测扭矩外,还会对装置产生一个侧向弯矩。这个有别于被测扭矩方向的弯矩,正是现有刀口式支撑装置所无法承受的。其影响不仅会对测试结果造成较大的误差,还会增大刀口损毁的可能性,降低装置的使用寿命。

因此,标准扭矩扳子校准装置必须采用新型支撑结构,该支撑部件应既能保证多方向受力的支撑能力,又能保证自身摩擦系数满足高准确度的设计要求。本文研究的装置采用空气轴承作为装置的核心支撑部件,以克服弯矩带来的影响。

空气轴承是用气体作为润滑剂的滑动轴承。由于气体粘度低、粘度随温度变化小、化学稳定性好,因此,空气轴承具有摩擦小、精度高、温升低、寿命长、耐高低温及原子辐射、对主机和环境无污染等特点,其在低摩擦低功耗支承、高精密支承和特殊工况下的支撑中得到了广泛地应用[4-6]。装置中采用的是一种抗弯矩能力较强的空气轴承,既能承受来自多方向的分力,又能满足低摩擦力的使用需求,对本装置来说,是非常适合且必不可少的支撑部件。

3 工作原理及组成

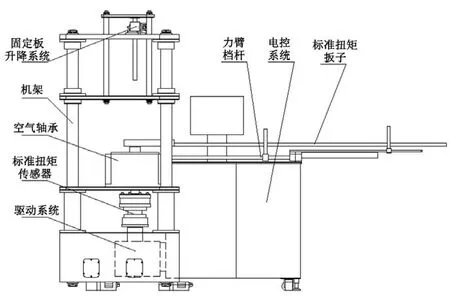

本文研究的标准扭矩扳子校准装置结构示意图如图 5所示。装置使用参考式扭矩标准机原理,选用高准确度扭矩传感器提供参考扭矩值,以伺服电机作为驱动力。装置包括:机架、空气轴承、标准扭矩传感器、驱动系统、固定板升降系统、力臂档杆和电控系统等多个部件。

机架整体为框架式结构,右侧为反力支架。机架底部安装大减速比的减速驱动电机用于输出扭矩。输出的扭矩传递到与减速机输出端相连接的标准扭矩传感器上。标准扭矩传感器使用前必须在标准扭矩机上进行校准,以保证输出的准确性。

空气轴承作为核心部件固定在标准扭矩传感器上方,为其提供一个低摩擦的支撑,如此,可保证标准扭矩传感器在使用过程中不会受到除轴向扭矩外的其他外力影响。空气轴承是本装置保证高准确度的关键技术之一。

操作平台(即被测标准扭矩扳子安装位置)上安装有可移动调节档杆,用以满足不同规格的标准扭矩扳子。被检标准扭矩扳子水平安装,这样可以保证标准扭矩扳子的被检状态与使用状态一致,同时可减少由标准扭矩扳子自重带来的对测试结果的影响。

图5 标准扭矩扳子校准装置结构示意图

装置顶部设计有可自动升降的传感器固定板。设计固定板的作用是当装置需要进行溯源时,可通过固定板串接扭矩传感器,用于比对验证本装置输出扭矩的准确度。同时,固定板也可作为传统的扭矩标准机使用,增加了装置的功能性。

装置利用全自动控制系统实现自动校准测量及数据处理。通过操作监控工作台可设置不同的加载量程和测试点。使用高准确度仪表对标准传感器和被测标准扭矩扳子的实时数据进行采集及处理,可提高测试精度,减小人力加载速度与冲击对扭矩的影响和人工读数准确性与同步性影响。电控系统装在反力支架内,另配有一台触屏电脑用于人机交互。

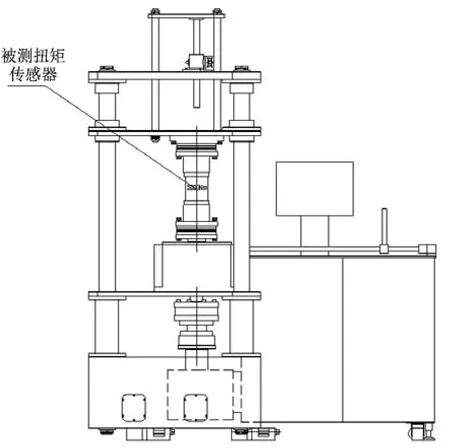

本装置在溯源时,可在升降固定板和空气轴承之间串接高准确度的标准扭矩传感器,参考扭矩标准机相关规程进行[7]。此外,在日常使用时,也可在升降固定板和空气轴承之间串接被测传感器,用于量值传递。被测传感器的安装方式如图6所示。

图6 扭矩传感器安装方式示意图

4 不确定度评估

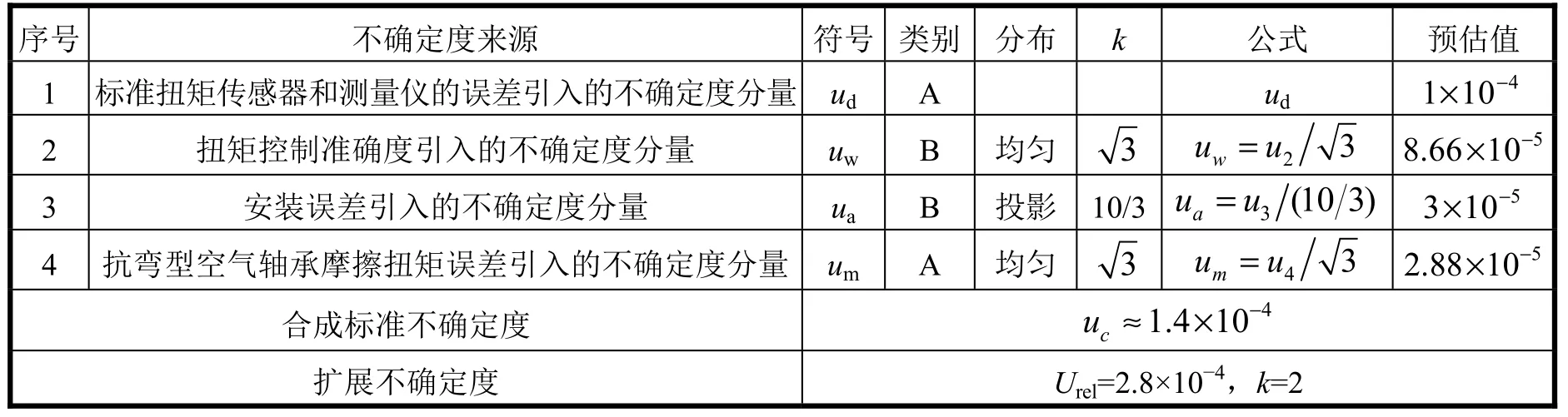

分析测量原理和装置组成,认为影响装置不确定度的因素包括以下部分[8-10]:1)标准扭矩传感器的误差引入的不确定度分量ud,包括:重复性、内插误差、回零差、滞后、温度变化和扭矩标准机不确定度等;2)扭矩控制准确度引入的不确定度分量uw;3)安装误差引入的不确定度分量ua;4)抗弯型空气轴承摩擦扭矩误差引入的不确定度分量um。

4.1 标准扭矩传感器和测量仪的误差引入的不确定度分量ud

在标准扭矩传感器和测量仪的误差引入的不确定度分量中,重复性、内插误差、回零差、滞后可通过更高等级的静重式扭矩标准机检定或校准得到。

标准扭矩传感器的温度灵敏系数一般为2×10-6/℃,而实验室的温度变化为±3℃。设在区间内为均匀分布,则包含因子温度变化引入的不确定度分量为

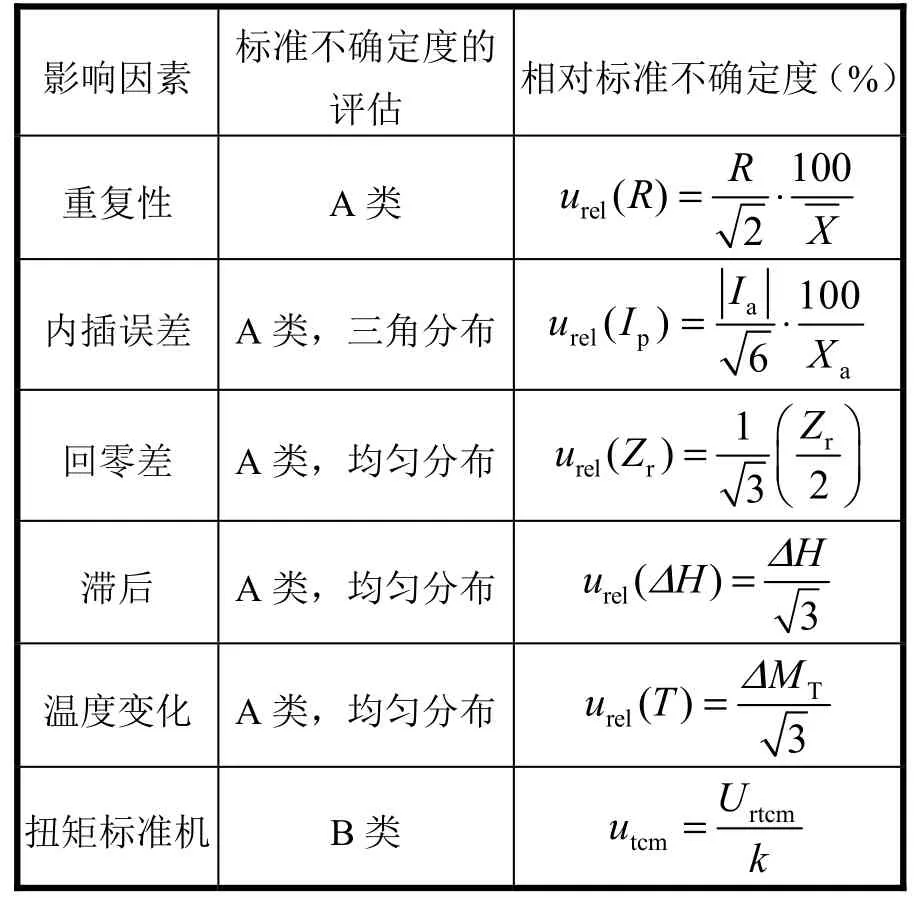

标准扭矩传感器引入不确定度分量的评估见表1。

表1 标准扭矩传感器不确定度分量评估表

由标准扭矩传感器引入的相对标准不确定度分量为

本项目采用不确定度为0.02%(k=2)的标准扭矩传感器。

预估标准扭矩传感器和测量仪的误差引入的不确定度分量为

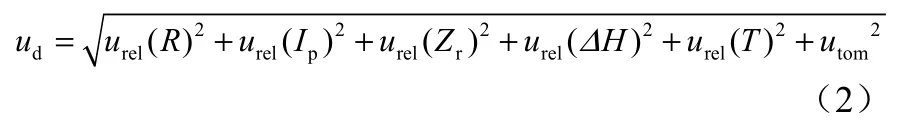

4.2 扭矩控制准确度引入的不确定度分量uw

本项目所研制装置扭矩加载最小分度值引入的不确定度分量的影响约为1.5×10-4,则预估扭矩控制准确度引入的不确定度分量为

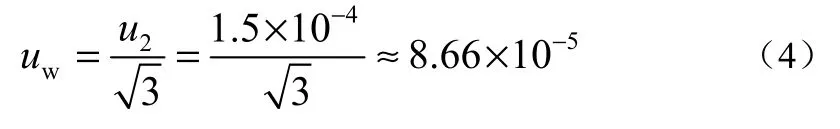

4.3 安装误差引入的不确定度分量ua

根据经验,预计可将安装允差控制在±1×10-4以内,则预估安装误差引入的不确定度分量为

4.4 抗弯型空气轴承摩擦扭矩误差引入的不确定度分量um

根据空气轴承使用经验,预计本项目所研制的抗弯型空气轴承摩擦扭矩产生的误差为 5×10-5。预估抗弯型空气轴承摩擦扭矩误差引入的不确定度分量为

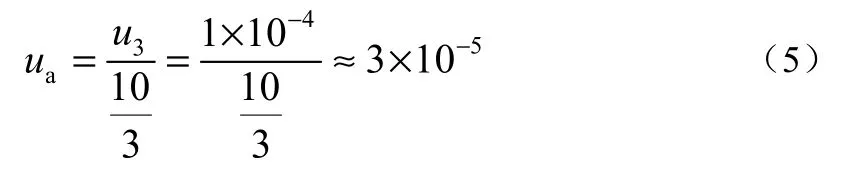

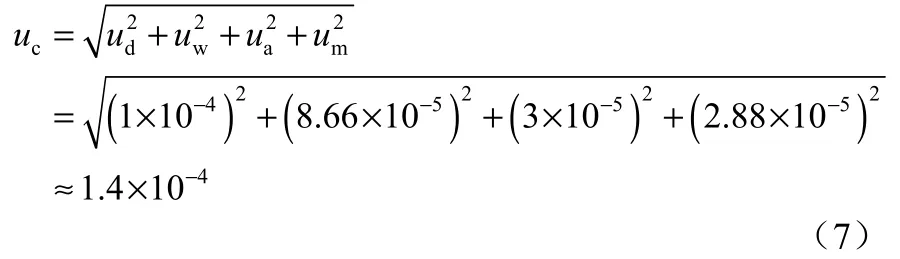

4.5 合成标准不确定度uc和扩展不确定度Urel

合成标准不确定度uc为

扩展不确定度Urel=kuc=2.8×10-4,k=2。

根据上述不确定度分量预估,各不确定度分量计算方式如表2所示。

表2 不确定度分量计算方式

根据本项目技术要求,高准确度标准扭矩扳子校准装置的不确定度 3倍优于被校准标准扭矩扳子。被校准标准扭矩扳子的准确度等级最高为0.1级,则高准确度标准扭矩扳子校准装置的扩展不确定度必须优于3×10-4(k=2)。预估扩展不确定度可满足设计目标。

5 结论

本文研究的标准扭矩扳子校准装置采用空气轴承作为支撑,克服了标准扭矩扳子在校准过程中所产生的额外弯矩对测试结果的影响,提高了装置的测量不确定度。经分析,装置的测量不确定度可达 0.03%(k=2)。装置可满足0.1级标准扭矩扳子的校准需求。