液压支架立柱常见故障的分析与解决办法

2018-10-30王淑娴

王淑娴

(大同煤矿集团 机电装备公司中央机厂,山西 大同 037001)

1 液压支架立柱的现状

立柱及千斤顶是支架的动力执行部分,其制造性能的好坏决定着支架的性能和可靠性,也决定着综采工作面的生产效率。近年来,随着科学技术的发展,在分析方法和研究手段上都有长足发展的前提下,产生了新的结构类型和先进结构形式的立柱。

《煤矿用液压支架 第二部分:立柱千斤顶技术条件》国家标准的发布和实施,对立柱和千斤顶的安全性提出了比MT313-1992《液压支架立柱技术条件》和MT97-1992《液压支架千斤顶技术条件》更高的要求。

新的国家标准有两项高要求的检验内容:

1) 立柱或支撑千斤顶全行程伸出,用内加载或外加载的方法加2倍的中心载荷。

2) 立柱或支撑千斤顶全行程伸出,用内加载或外加载的方法加1倍中心载荷,且偏心距离随缸径增大而增大。

液压支架技术的发展,对立柱和千斤顶的类型、结构参数、密封形式和性能都有了更高的要求。特别是随着大采高强力液压支架的研制,立柱和千斤顶的缸径不断增大(目前,立柱的缸径达到800 mm,千斤顶的缸径达到280 mm),要求越来越高。因此,液压支架立柱出厂检验要求随之提高。

2 立柱型式

液压支架的发展,对立柱的可靠性要求提高,特别是大采高液压支架技术的发展,全国范围内广泛应用于综采工作面,对立柱缸径(800 mm)、结构长度和可靠性要求逐步提升。总结目前立柱的结构形式,主要有以下5种:1) 单伸缩双作用立柱。2) 单伸缩双作用带机械加长杆立柱。3) 双伸缩双作用立柱。4) 三伸缩双作用立柱。5) 抗冲击立柱。

3 液压支架立柱常见的故障

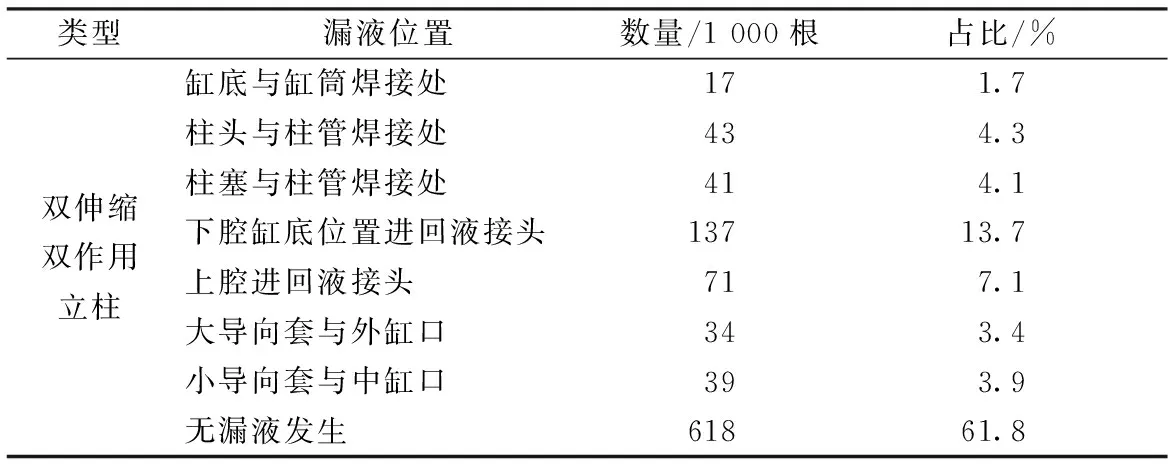

选取最常见的双伸缩双作用立柱,具体规格为d320/220 mm、d290/200 mm,选取1 000根作为研究对象,经过数理统计,立柱故障情况见表1.

表1 立柱故障统计表

依据国标GB 25974.2—2010 《煤矿用液压支架第2部分:立柱和千斤顶技术条件》中的支架立柱出厂试验标准,采用液压支架立柱专用的试验台。该试验台分为液压控制油系统、液压增压系统和乳化液主系统3部分,通过对液压油的精确控制,灵活地操作乳化液主系统乳化液阀的开启和关闭,并通过液压增压系统对乳化液进行增压,完成支架立柱试验的功能,包括对各种规格的立柱进行承载焊缝,空载行程最低启动压力,活塞杆腔密封性能、中心过载性能试验,保证该统计结果科学有效。

4 液压支架立柱常见的故障分析

4.1 双伸缩双作用立柱结构组成与工作顺序

在分析表1结果前,先介绍双伸缩双作用立柱结构组成和工作顺序。

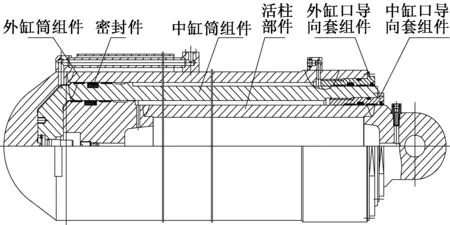

双伸缩立柱主要由外缸筒组件、中缸筒组件、活柱部件、外缸口导向套组件、中缸口导向套组件和密封件等组成。立柱结构组成图见图1.

图1 立柱结构组成图

工作顺序:高压液体经液控单向阀到大缸下腔,中缸先升起,当中缸升到位,外缸下腔的液体压力足以打开底阀后,活柱开始上升。当大缸上腔和活柱上腔进液,同时有一路高压液体到液控单向阀,使外缸下腔回液。由于底阀关闭,中缸先降,当中缸降到位后,大缸底的土台顶开中缸安装的底阀顶杆后,活柱开始缩回。

4.2 常见故障分析

1) 缸底与缸筒焊接处。

缸底与缸筒焊接处指的是外缸底与外缸筒焊接处、中缸底与中缸筒焊接处。此处漏液占1.7%.目前,采用CO2环焊机进行焊接,经过研究发现,恒定的焊缝、恒定的焊接工艺,只有焊丝及环境温度是可变量因素,由于温差基本不大,所以确定了焊丝成分是影响此处质量的决定因素。

2) 柱头与柱管焊接处、柱塞与柱管焊接处。

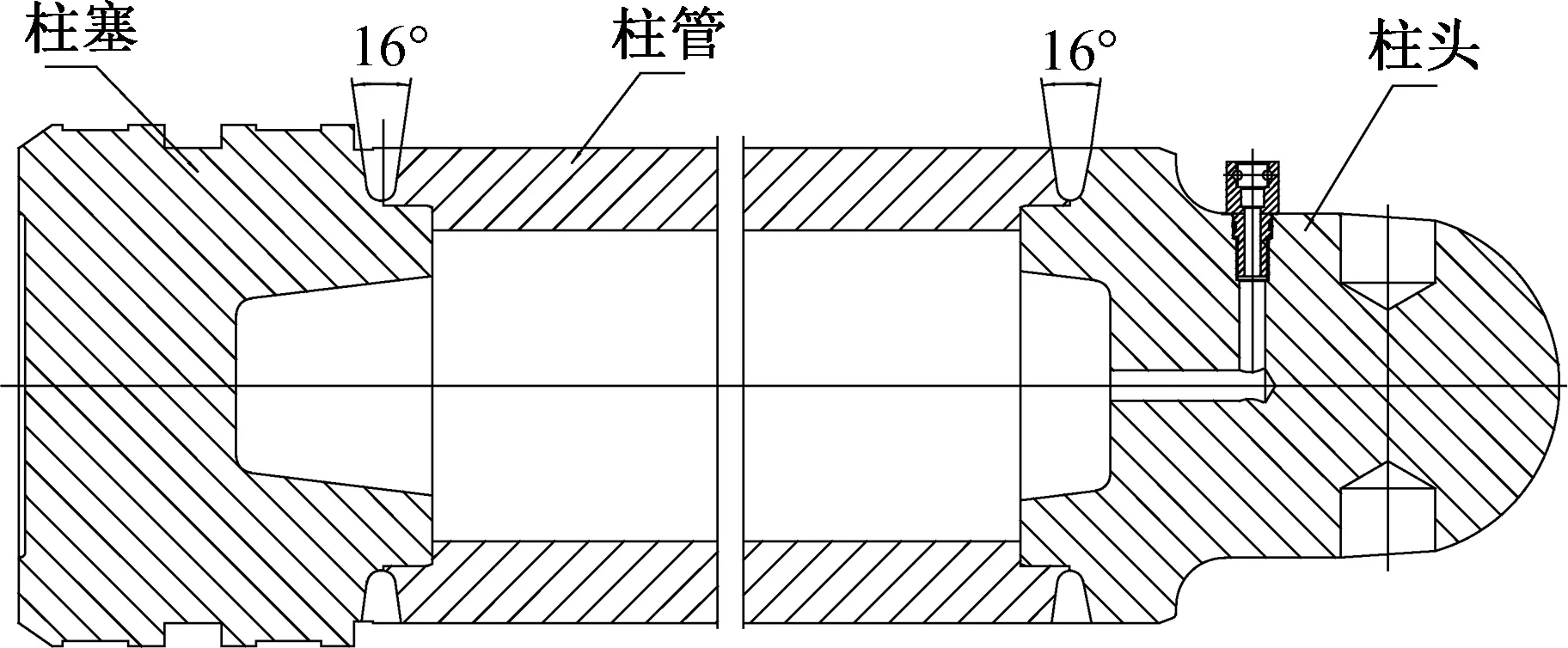

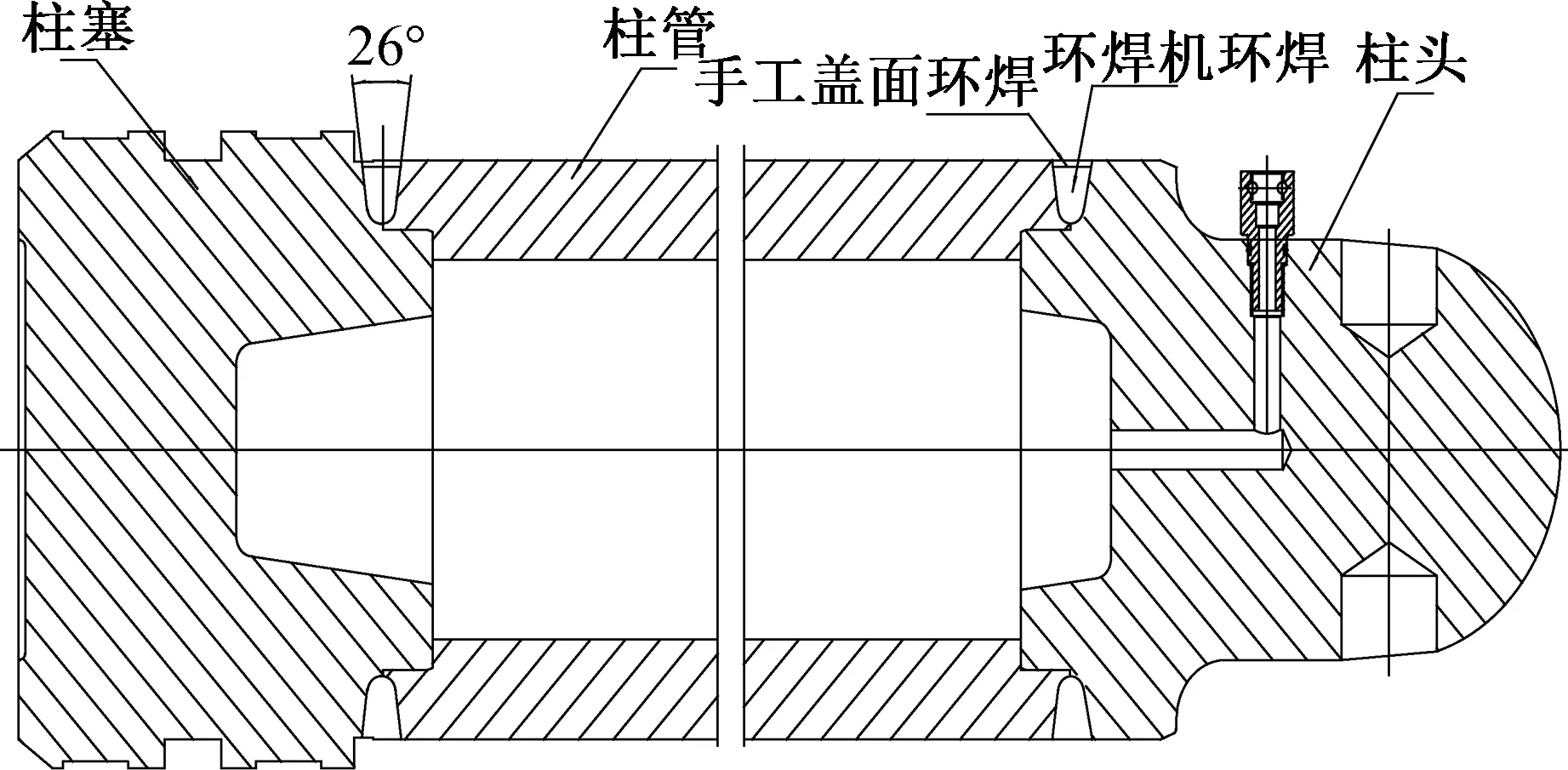

把这两个问题归结为同一问题,它们都是活柱组件,都与活柱的柱管进行焊接,见图2.

图2 活柱组件图

活柱组件一般由带密封沟槽的柱塞、柱管和柱头焊接而成,其外表一般设有镀层。柱头与柱管焊接处、柱塞与柱管焊接处漏液占8.4%,是液压支架立柱的常见故障:

a) 从图纸设计分析。

柱头、柱管和柱塞三者焊接而成。其中,柱塞与柱管焊接处均在机加工时车8°坡口,柱头与柱管焊接处均在机加工时车8°坡口,这样,三者点装时形成了两个16°坡口,然后在环焊机上进行焊接。活塞、柱管、柱头均为27SiMn材质,焊接时不存在材料匹配问题。通过研究环焊机的焊接能力,合并加工工艺共同确定图纸设计方案。

b) 从加工工艺分析。

焊接工艺研究。

柱头、柱管和柱塞三者在焊接前都需要进行粗加工,确保焊接前用止口以保证三者之间的同轴度,焊接后再进行精车、电镀。所以,在整个工艺过程中,导致漏液的因素只有焊接。最终,把焊接确定为活柱组件漏液的决定因素。

在确定了焊接是导致活柱漏液的决定因素后,分析影响焊接的因素有:焊接电流、焊接电压、焊丝、气体、焊接速度、干伸长度。电压偏高、偏低时,对焊接时弧长、焊道、飞溅、熔深和余高都有很大的影响。焊接电流是通过调整送丝速度,根据焊接的母材、焊丝材质等选定相应的电压和电流。

为了提高立柱的焊接质量,采用80%氩气和20%CO2混合气体保护焊,相比原来单一的CO2气体保护焊,减少了飞溅物、氧化渣和气孔等缺陷,使得焊缝成形好。

结论:在焊接时,经过大量的实践,选取焊接电压为:28~30 V,焊接电流为260~300 A,保护气体为80%氩气和20%CO2混合气体。

图纸方案更改设计。

在确定了焊接工艺后,结合环焊机的焊接能力,柱头、柱管和柱塞三者焊接点装时形成了两个16°坡口,环焊机不能有效保证焊接效果。所以,对活柱图纸进行更改,方案图见图3.

图3 活柱焊接更改方案实施图

结论:柱头、柱管和柱塞三者焊接点装时形成了两个26°坡口,即柱塞与柱管焊接处均在机加工时车13°坡口,柱头与柱管焊接处均在机加工时车13°坡口,同时在表面留5 mm手工盖面焊接工艺。

3) 下腔缸底位置进液接头、上腔进回液接头处。

下腔缸底位置进液接头、上腔进回液接头(与缸筒)焊接处的问题合计漏液占20.8%,是液压支架立柱常见故障的关键。

下腔缸底位置进液接头与缸底焊接时,首先对该接头与通液管进行焊接,然后再与缸底焊接,这时,由于通液管与缸底之间的间隙只有10 mm,无论是焊枪还是焊条都没有操作空间,人工焊接时靠堆积来进行焊接,并没有实际熔深,所以此部分漏液比例高是必然的。下腔接头与缸底焊接位置示意图见图4.

图4 下腔接头与缸底焊接位置示意图

根据通液管与接头座的中心高度提高,即:接头座的安装通液管的中心孔d32.5 mm由原来的38 mm,加工为45 mm,提高了7 mm,使通液管与缸底之间的间隙由原来的10 mm提高到17 mm,增大了焊接操作空间,解决了漏液问题。

4) 大导向套与外缸口、小导向套与中缸口。

缸口结构可以分为以下两种:a) 卡环结构,加工简单,拆装无须专用工具,但连接的零件较多,可靠性低。b) 大缸径立柱多使用螺纹连接。螺纹结构分为普通螺纹、矩形螺纹和梯形螺纹3种。

二者的优缺点比较明显,但是为了保证液压支架立柱不漏液,提高立柱的可靠性,取消卡环结构,全部采用螺纹结构。

5 验 证

再次选取最常见的双伸缩双作用立柱,具体规格同为d320/220 mm、d290/200 mm,选取1 000根作为研究对象,依据国标GB25974.2-2010 《煤矿用液压支架第2部分:立柱和千斤顶技术条件》中的支架立柱出厂试验标准,经过数理统计结果为:合格率100%.对液压支架立柱制造过程中发生故障的排除,达到了提高液压支架立柱制造质量的目的,为煤矿安全生产提高了保障。