变电站接地扁钢自动焊接机的设计

2018-10-30朱建春张高超曹杰勇王冠华

朱建春,张高超,曹杰勇,王冠华

(江西省送变电工程有限公司,江西 南昌 330200)

0 引言

变电站工程接地焊接施工点多面广,目前一般采用直流焊接机,手工焊接的方法。由于焊接作业环境恶劣,手工焊接存在人为因素和焊接人员劳动强度大等缺陷,影响焊缝质量,而接地装置焊接质量直接关系到接地电阻值的稳定,关系到变电站的安全运行。为提高焊接质量和焊接工作效率,降低焊接人员的劳动强度,焊接过程的自动化是接地焊接施工发展的必然趋势。

根据变电站的接地要求,接地扁钢需埋于宽约80 cm的掩埋沟中,如图1所示,空间狭窄,目前尚未有应用于深窄沟的自动焊接设备。为了降低电焊工人手工焊接的劳动强度,本文设计了一种可在深窄沟运用的自动焊接机。

1 扁钢定位夹紧机构

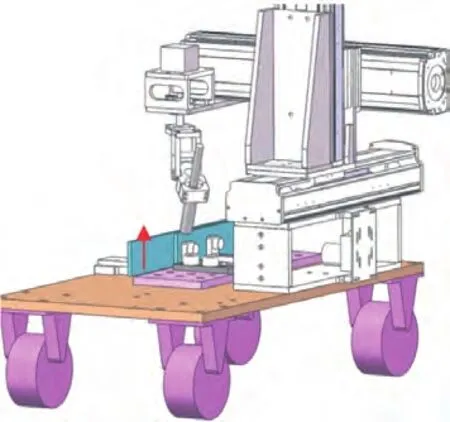

如图2为定位夹紧机构的总体结构,定位夹紧机构安装在焊接台面上,焊接台采用经QPQ处理后的结构钢材料,可防焊渣及铁水。

定位夹紧的具体工作过程分为三步:

首先,将第一块待焊扁钢放入到底座上,靠在定位块3上,通过磁性销的磁力吸附在定位块3上,扁钢端面靠在定位块2上,从而确定第一条焊缝的位置;

之后放入第二块扁钢,通过定位块1对第二块扁钢端面定位,确定第三条焊缝的位置;

最后将螺旋夹具旋紧,使两个扁钢夹紧。机构通过定位挡块和定位块及螺旋夹紧夹具实现扁钢的定位夹紧。

图2 总体定位夹紧机构

通过以上机构定位夹紧后,焊接的第一个起始点坐标即已经确定,如图3所示,所以焊接时,滑台控制焊枪到达焊接起点。

图3 焊接起点

底部移动机构结构采用900 mm×500 mm×20 mm铝合金材料作为底板。底板滚轮采用宽幅滚轮,便于在松软工地现场运动;直径为150 mm,在不平整的掩埋沟中具有良好的通过能力;滚轮上设有锁紧装置,使其可固定在指定位置。

2 焊枪位置调节机构

利用三轴滑台配合旋转机构实现四个自由度,以此来保证焊枪姿态及空间位置的可达性,具体过程示意如下。

在焊接开始时,通过控制三轴滑块运动,使焊枪对准第一起始焊接点(通过定位夹紧机构确定的坐标),焊接开始,控制Z轴以一定速度移动,使焊枪焊接第一条焊缝,如图4所示。

在完成第一条焊缝的焊接后,焊枪到达第一条焊缝的终点,即为第二条焊缝的起点,控制焊枪在X轴行走进行第二条焊缝的焊接,如图5所示。

图4 第一条焊缝的自动焊接

图5 第二条焊缝的自动焊接

待焊枪完成第二条焊缝焊接后,在第二条焊缝终点后,控制焊枪上的旋转轴旋转180度,由于旋转轴中心和焊枪的焊接点重合,所以经过旋转后,焊枪的焊点还是在原来的位置,如图6所示。

图6 焊枪旋转调整

滑台选择标准型丝杠滑台,通过步进电机控制滑台运动。为了确保自动焊接的稳定性,三轴皆选择相同宽度为130 mm的滑台。XYZ三轴步进电机选择86HS2100-5型,最大扭矩为4.4 N.m;旋转轴选择57BYGHM280-3004A型步进电机,最大扭矩为2 N.m。

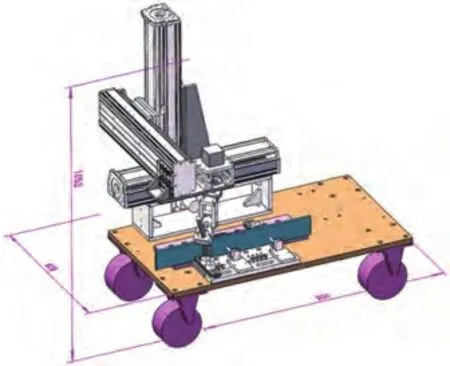

最终得到自动焊接机的总体结构如图7所示,总体尺寸为618 mm×900 mm×1 052mm,可以放入到掩埋沟中进行焊接作业。

图7 自动焊接机总体结构

3 焊接实验

根据以上设计,制备得到扁钢自动焊接样机,如图8所示。

图8 扁钢自动焊接样机

运用自动焊接样机进行现场焊接实验,如图9所示,通过自动焊接机实现了扁钢的自动焊接。

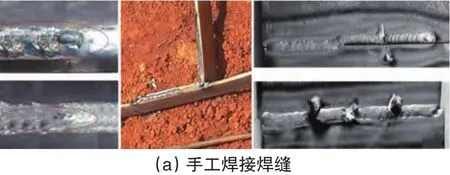

通过对比手工焊接及本文设计自动焊机焊接的扁钢样品进行对比,如图10(a)所示,由于手工焊接的质量很大程度上受到人为因素影响,焊缝不可避免存在焊缝偏离,夹渣、砂眼等缺陷,并且由于焊接不均匀使焊接扁钢上存在应力集中而发生变形;而采用自动焊接的焊缝均匀,表面光滑,未见明显缺陷,如图10(b)所示。

图10 焊缝对比

采用手工焊接两块扁钢时,操作人员需手动夹紧两扁钢进行焊接,三条焊缝焊接的时间需要9min;自动焊接的焊接速率为1.5 mm/s,采用机械装夹,完成扁钢三条焊缝焊接所需时间约为5 min,提高了焊接的效率。

4 结论

通过本文的自动焊接机设计,电焊机、送丝机、专用工装夹具集中装于一个工作平台上,通过设计使二块扁钢紧密地固定在支承平台上,在控制系统的坐标中,起焊点的坐标通过定位夹具确定,实现程序自动地引导焊枪到达起焊位置;焊接过程首先完成从下到上的直立焊缝焊接,然后连续地焊接水平部位的焊缝;最后一条竖直焊缝在另一平面,与第二条焊缝不连续,焊枪以手动或自动的方式通过机构运动到起焊点,然后启动焊接,完成最后一道焊缝的焊接。