充电装置移动检测平台研究

2018-10-30娄婷婷刘巧红

娄婷婷,郭 翔,徐 鼎,刘巧红

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.国网济南供电公司,山东 济南 250012)

0 引言

据中国电动汽车充电基础设施促进联盟(充电联盟)统计[1],截止到2016年12月,公共类充电桩建设、运营数量接近15万个,中国充电基础设施公共类充电设施保有量全球第一[2]。为保持充电装置的正常运营和充换电网络的健康发展,需对新建设的充电设备进行投运验收,对已运行的充电设备进行定期的检测检修。

目前,对充电装置的检测主要依靠实验室环境检测,依赖于实验室的固定式检测设备,不能有效反映充电设施现场性能。对于充换电站现场检测的需要,目前多延续使用实验室固定式检测设备,通过物流公司或其他方式长途运输到检测现场,根据现场情况进行接线、测试等工作。这种工作模式存在以下问题:1)部分检测设备体积大、质量重,运输不便;2)检测设备分散,在运输中得不到保障,精密检测设备需要重新调试与校准;3)设备到达现场后,需要进行重新拆装与组合,费时费力;4)主要依靠人工记录和处理数据,增加人力成本。

开展电动汽车充电装置一体化现场检验技术研究,实现充电装置的自动化检测,代替人工对现场测试数据进行记录、处理和形成报告,直观显示充电装置的充电曲线,这对于提高现场检测的工作效率,提升现场检测服务能力,有着十分重要的意义。

1 充电装置移动检测平台功能需求与结构

1.1 功能需求

充电装置在全寿命周期管理过程中,需要测试很多技术指标。充电装置的电气性能测试分为5个部分。分别是:功能测试、安全性能测试、电磁兼容测试、可靠性测试和附加测试[3]。其中,后三种测试须在实验室环境内完成;前两种测试则可以在现场通过选取合适的检测设备和方法来实现。主要依靠选取合适的采样点,提高采样精度和数据传输精度,增强数据传输的抗干扰能力,来保证检测数据来源的真实准确,通过采样数据的合理取舍,选择科学的数据分析方式,提高采样的同时性和响应时间,来保证数据分析的科学性。

因此,充电装置移动检测平台应能按照预先编好的程序完成充电装置谐波电流、功率因数、充电装置效率、输出电压误差、输出电流误差、稳压精度、稳流精度、纹波系数等性能测试[4],同时可以手动设置,完成充电装置保护功能的检测。

1.2 平台结构

充电装置移动检测平台结构如图1所示,包括可编程交直流电源、检测控制平台和可编程交直流负载。其中,检测控制平台由高精度交流数据采集模块、高精度直流数据采集模块、高精度波形采集模块和控制模块组成。

图1 充电装置移动检测平台结构

1)可编程交直流电源。可编程交直流电源功能主要是为被测充电装置提供工作电源和负载电源,精确地模拟电网电压和频率的变化,保证充电装置在测试状态下正常工作,且能够实现电压在充电装置额定电压的85%~115%连续可调,自动恒压。

2)可编程交直流负载。可编程交直流负载主体为RLC并联谐振电路,功率密度高,散热性能好,在规定电压范围内实现电流连续可调。考虑到充电装置分为低电压大电流输出(用于分箱式充电装置)和高电压小电流输出(用于整车充电装置),故设计负载为30-125 V/125 A可调和125-800 V/15 A可调两种。

3)高精度交流数据采集模块。内置NORMA-5 000交流数据采集模块,基本准确度为0.03%,采样率为1 MHz,电压输入范围为0.3 V~1 000 V,可以实现对三相交流输入电压、电流、功率等信号的高精度采集。

4)高精度直流数据采集模块。内置直流数据采集模块,要求采样频率不低于150 MHz,且具备较强的抗干扰能力,可实现对直流信号的高精度采集。

5)高精度波形数据采集模块。内置DPO-2042波形采集设备,配备高压差分探头和电流探头,带宽为100 MHz和200 MHz,采样率为1 GS/s,记录长度为1 M点,能够采集电压、电流波形信号。

6)控制模块。内置PC工控机,通过参数设置对充电装置的每个检测项目进行自动测试、数据处理,并生成报告,且操作界面直观,操作简单,存储采用高速硬盘。

7)通信。采用RS232方式通信。

2 检测原理

1)谐波电流。

按图1对充电装置进行接线,调节交流电源输出为充电装置额定输入,调节直流负载,使充电装置输出电流在大于半载状态下,测量第3、5、7、9、11、13、15次谐波电流畸变率。

2)功率因数和效率测试。

按图1对充电装置进行接线,调节交流电源输出为充电装置额定输入,调节直流负载,使充电装置输出电流在大于半载状态下,利用高精度交流数据采集模块测量充电装置输入电压Ui、输入电流Ii、有功功率Pi、视在功率S,利用高精度直流数据采集模块测量充电装置输出电压Uo、输出电流Io。并分别按式(1)、(2)计算充电装置功率因数λ和效率η。

3)输出电压误差。

按图1对充电装置进行接线,调节交流电源输出为充电装置额定输入,设置充电装置为稳压状态,在允许输出范围内设定其直流输出电压为Uz0;调节直流负载使充电装置输出电流为50%额定值,测量充电装置的输出电压,记为UZ。 计算输出电压误差如式(3)所示[5]。

4)输出电流误差。

按图1对充电装置进行接线,调节交流电源输出为充电装置额定输入,设置充电装置为恒流状态,在允许输出范围内设定输出电流为Iz0;设定输出电压为允许输出范围内的中间值,测量输出电流,记为IZ。计算输出电流误差如式(4)所示[5]。

5)稳压精度测试。

按图1对充电装置进行接线,设置充电装置为稳压状态,调节直流负载,使充电装置的输出电流分别为20%额定电流、50%额定电流、100%额定电流;设定充电装置的输出电压在允许范围内;调节交流电源,使充电装置的输入电压分别为85%额定输入值、100%额定输入值、115%额定输入值;分别测量充电装置的输出电压。找出上述变化范围内充电装置输出电压的极限值ULimit,按式(5)计算稳压精度δU为[5]

6)稳流精度测试。

按图1对充电装置进行接线,设置充电装置为恒流状态,设置输出电压分别为最小值、中间值、最大值;交流输入电压分别取85%额定输入值、100%额定输入值、115%额定输入值;调整输出电流为(20%~100%)额定电流范围内的任一数值上,分别测量充电电流,找出上述变化范围内充电电流的极限值ILimit。按式(6)计算稳流精度δI为[5]

7)纹波系数测试。

测试过程同5),分别测量充电装置的直流输出电压平均值UDC、输出电压的交流分量峰峰值Upp和交流分量有效值Urms,并按式(7)、(8)计算纹波有效值系数Xrms和纹波峰值系数XPP[5]。

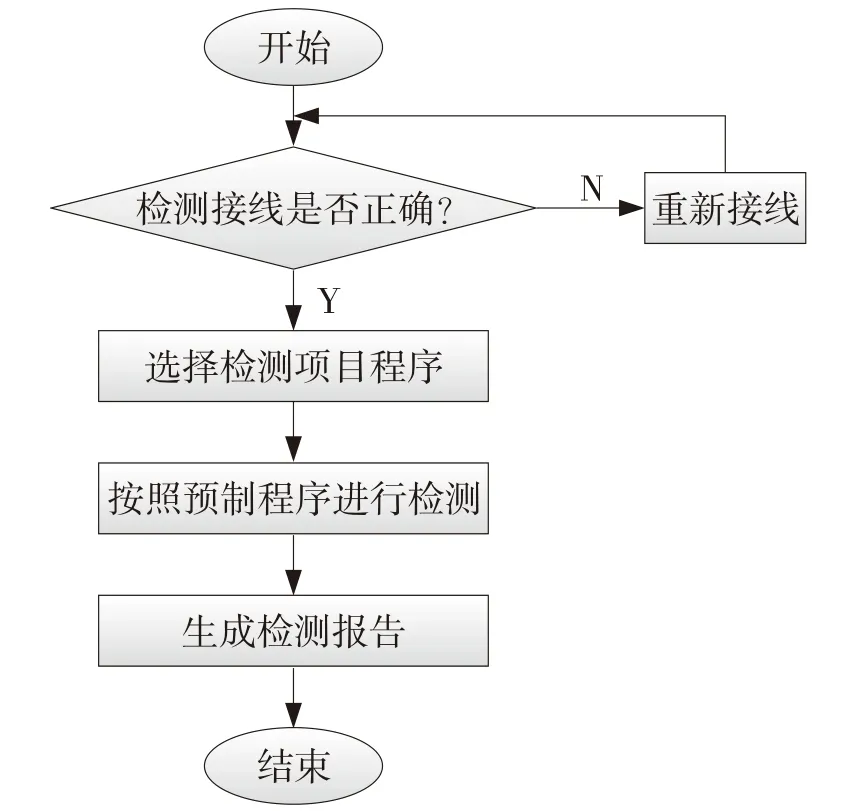

3 检测程序设置

通过软件设置整个测试流程如图2所示。为了方便使用,根据用户的不同需要可以在测试前,将被测的充电装置在不同输入输出条件(交流电压输入充化,负载充化)下,进行测试流程进行预置,存储为一个测试流程,测试时根据预置的测试流程,自动完成所有的测试步骤,并给出测试结果,如预制稳压精度测试流程如图3所示。

图2 测试流程

图3 预制稳压精度测试流程

由图3可知,可通过软件界面设置测试流程如下:

1)流程名称。用户可以任意命名一个有意义的名称,如所测充电装置编号规格、检测项目等;

2)交流输入电压额定值。软件已设定为交流380 V;

3)标称输出电压。是指被测充电装置的电压等级110 V或220 V;

4)额定输出电流。是指被测充电装置最大输出电流或标称输出电流;

5)设置充电装置输出电压点。设置被测充电装置的直流输出电压,为标准规定的整定范围内任一点。可根据需要,设置一个或多个,设置为空则跳过本档。最多可设置3档;

6)设置交流输入电压档位点。设置被测充电装置的交流输入电压,为标准规定的整定范围(380 V±15%)内任一点;

7)设置负载电流点。调整被测充电装置的负载充化,为标准规定的负载范围(0~100%)内任一点。软件在规定的范围内设置了3个档位,可根据需要,选择一个或多个。选择为空则跳过本档;

8)当设置完当前流程的各项内容后,点击“保存”并“退出”可以返回到主界面。

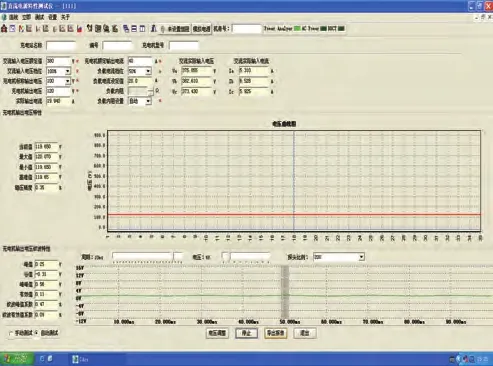

进入主界面,选择稳压流程测试,如图4所示,选择左下角自动测试,所有自动流程变显示出来。选中设置的流程,启动充电装置,充电装置启动后点击电压调整,软件便根据设置的测试流程自动完成测试,并导出测试报告。

图4 稳压精度流程界面

4 现场应用

充电装置移动检测平台集成度高,接线简单,可编程交直流电源系统、检测控制平台和可编程直流负载之间均通过预制接插件连接,实现电源控制和通信功能。测试过程中只需更换不同充电装置即可完成接线。通过预置检测流程对充电装置进行检测,自动处理检测结果,替代了人工计算,同时直观显示充电装置的充电曲线,有效提高现场检测的工作效率。

5 结语

充电装置移动检测平台由可编程交直流电源、检测控制平台和可编程交直流负载组成。按GB/T19826—2005的要求通过调节充电装置的交流输入电压,并加载不同电流的负载,通过多路信号自动采集和工控计算机可自动对充电装置的技术指标进行全方位的测试,并生成关于稳压精度、电压整定误差、电流整定误差、限压特性、限流特性、纹波系数、稳流精度、效率、功率因数等的测试报告。有效提高现场检测的工作效率,提升现场检测服务能力,可缓解充电装置检测需求的急剧增加和现场检测服务能力不足的矛盾。