除尘风机调速运行理论分析及实践

2018-10-30黄勇波

黄勇波

中冶赛迪工程技术股份有限公司

随着国家新环保法的实施和大力度监管,冶金行业中的除尘系统真正落实了“三同时”制度,环保水平得到提升,除尘风机电耗也随之增大。如何在满足环保要求的基础上节约能源,成为打造“绿色钢厂”构想的一个重要环节。众所周知,调节风机转速是节省电机电耗最有效的方法,在工程中应用十分广泛。本文就钢铁厂中变工况除尘系统的风机调速运行进行分析和讨论,供相关人员参考。

1 风机调速节能的基本原理

根据相似性原理,风机转速变化时其效率基本不变,但流量、压头及功率按下式改变[1]:

按上述公式将风机在转速n1下的性能曲线换算成转速n2下的性能曲线,当管网特性系数S不变时,风机的工作点由A点变至B点,如图1所示[2]。

图1 风机转速调节时性能曲线

可见,当除尘管网风量需求减少时,可以把风机转速降低,而风机所需轴功率将按转速比值的3次方的关系递减,节电效果明显。以上分析仅限于理论,实际工程中还需考虑管道不积灰的最小风速限值、管路特性系数S的变化等因素,其中S数的变化则包含布袋除尘器恒定阻力的原因,也有了管网风量再平衡的原因。

2 管路结构不调整,风机调速运行工况的分析

这类除尘系统包含的除尘点基本工作制度一致,风机能力按同时抽风考虑,系统整体间断运行,只有除尘和不除尘两种工况。比如高炉出铁场除尘、焦炉推焦除尘和装煤除尘,均有不除尘的间歇期,需考虑短时间不除尘时降低系统的运行能耗,同时为避免大型风机频繁启停造成电机损坏,风机调速运行是最合理的方式。此时,系统的管路结构不作调整,管路阻力特性系数无变化。而除尘器(常用的为布袋除尘器)的阻力由滤料特性、清灰方式及清灰效果决定,通常在系统设计时将其看做一个定值,比如P布=1500Pa,因此当系统风量发生变化时,除尘器的阻力系数是变化的,这也导致了整个管网系统的阻力特性系数发生的变化[3]。

例1:已知某除尘系统风机风量为120×104m3/h,风压 5500 Pa,额 定转速 960 r/min。系统间断运行,不除尘时风机调速 50%运行,求风机实际运行工况点。本文按代数方法求解,求解步骤如下:

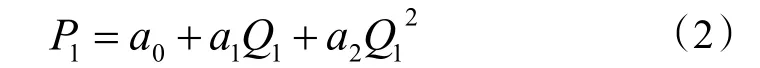

步骤1:确定调速后风机的性能曲线方程

调速前,风机性能曲线方程为:

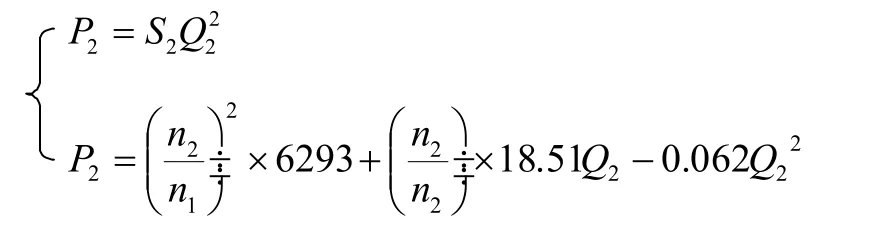

调速后,即转速n1→n2,联立式(1)和式(2),得出调速后风机的性能曲线:

根据制造厂提供的风机曲线,求得:a0=6293,a1=18.51,a2=-0.062,则风机转速从 960 r/min 调整到480 r/min后,风机特性曲线方程调整为:

步骤2:确定调速后管路系统的特性曲线方程

调速前,管路系统特性系数为(假定管网总阻力与风机风压刚好相等):S1=S管路+S布=P1/Q120 .0495 kg/m7,由于布袋除尘器阻力不随风量变化,因此:S管路=P管路/Q1= 0.036 kg/m7,S布=P布/Q1= 0.0135 kg/m7。

调速后,由于管路结构未发生变化,S管路保持不变,S布因为自身阻力不变但风量变化而发生改变,总管网系统特征方程将调整为:

步骤3:确定风机实际运行工况点

联立式(4)和(5),求得:Q2=366416 m3/h,P2= 1873 Pa,S2=0.18 kg/m7。

以上推导过程如图2所示。

图2 管网结构不调整,风机调速运行工况的分析

从图2 中可知,转 速调整到50%后,由于S2>S1,风机降速运行后,管网特性曲线变的更加陡峭,而风机实际运行工况点B的相似点变为A′。图中的ΔQ反映了实际风量Q2<(n2/n1)Q1。同理,ΔP反映了实际风压P2>(n2/n1)2P1。轴功率方面,由N∝PQ可知,N2≈0.1N1<(n2/n1)3N1。可见,风量,风压和功率未按转速比成比例变化,风量和功率降幅加大,风压降幅减小,而且风机曲线越平坦,这一趋势更加显著。

不除尘的工况下进行风机调速,可不考虑管道最低风速的限制。

3 管路结构发生变化,风机调速运行工况的分析

这类除尘系统风机能力按所有除尘点同时抽风考虑,其中部分除尘点变工况运行,当这部分除尘点关闭阀门时,要求风机降速运行,风机出力满足剩余除尘点风量即可。此时,总管网系统阻力特性系数的变化包含了两部分:管路特性系数变化和布袋除尘器的阻力系数变化。其中管路特性系数的求解至关重要,一般可通过手工或计算机软件模拟计算。对于较复杂的除尘系统,管网结构中任一处调节都会引起S数的变化,并涉及到其余各点阻力的再平衡,进而造成手工计算S数的难度很大且准确性差。针对这类情况,建议采用计算机软件模拟的方法[4-5]。

根据风速v∝Q的关系,考虑管道在15~24 m/s之间,可推导出管道的风量调节范围应限定在(62.5%~1)Q之间,即:变工况的除尘点风量占系统总风量的比值应小于37.5%为宜,如超过这一限值,要么风机风量只按62.5%的比例进行调节,风机风量大于实际所需风量。要么将这部分除尘点剥离另建系统。

3.1 管道最低风速限制的分析

钢铁厂大部分除尘系统管道的经济流速范围在15~24 m/s,风机降速运行会引起部分管道(特别是主干管)流速降低。因此,在设计管路系统初始,有流速降低可能的管道应适当减小管径以增大流速,以适应风机降速运行后确保其管内流速在最低风速之上。

3.2 应用举例

例2:已知某系统包含7个除尘点,为简化计算,不考虑系统漏风和设备漏风,风机风量即为各点累加风量,风机额定风量:120×104m3/h,风压:5500 Pa,转速960 r/min,特征曲线同上例。经软件计算,系统各参数见表1,表中实际风量为管网平衡计算的结果。

表1 额定转速下系统参数

图3 除尘系统流程图

经软件模拟计算,系统各参数见表1,表中实际风量为管网模拟自动分配的结果,同时得到管网总的阻力特性系数S1=0.0459 kg/m7,联立风机曲线方程求得工况点风量为123.14×104m3/h,风压为5370 Pa。系统流程见图3,其中点管段编号12为变工况点,风量为28×104m3/h,占总风量的23.3%,由上文可知,该系统可以降低风机转速实现节能运行,且管道不会有积灰的危险。

关闭该点阀门,利用软件重新平衡管网,结果见表2,从表中可知:系统总风量Q2=93.7×104m3/h。由于阀门漏风,管段12仍有少许风量。系统中最低流速18.8 m/s 出现在主管道(编号 13),高于最低风速的限制,说明调速是可行的。

表2 调速后系统参数

经求解,风机降速后管网总阻力系数S2=0.0657 kg/m7,大于调速前的S1 。参照式(4),联立求解下述方程组:

将S2、Q2代入,求得n2/n1=0.85,风机转速降为n2=0.85×960=816 r/min,此时风机风压P2=4451 Pa,所需功率N2≈ 0.63N1,节能率为37%。

4 结语

本文通过分析两类变工况下管网曲线与风机曲线的变化规律,阐述了风机调速节能的计算方法。

1)当管路结构不调整,只降低风机转速时。总的管网曲线受除尘器恒定阻力的影响将变得陡峭,风机实际工况点的相似点将发生变化,风量及风压不会按转速比成比例变小。具体而言,风量和功率降幅加大,风压降幅减小,而且风机曲线越平坦,这一趋势更加显著。

2)当管路结构调整,同时降低风机转速时。总的管网特性系数S增大,曲线同样变得陡峭。如系统复杂,且变工况点位置不佳,S数的求解难度很大,为确保计算的准确性,这类情况建议采用计算机软件模拟方法获得。

3)在分析除尘风机调速运行时,要考虑粉尘不沉降情况下管道的最低风速限制。同时,系统设计时应考虑将变工况除尘点尽可能接入系统总管上,以减少工况变化后波及的其他除尘点数量,避免过多的调整管路结构以实现风量再平衡。