莱钢炼铁厂关键参数模糊控制模型的实践

2018-10-30徐春玲吕宏伟李秀海

徐春玲 吕宏伟 李秀海 李 琳 李 娜

1.前言

由于行业机构重组、企业兼并、人员整合,有时会发生由于一个优秀管理层人员的调动,造成一个团队绩效的瞬间转变,甚至带来区域绩效下滑。这种情况形成的阶段性管理混乱,即潜伏了管理断层,也必定会影响企业整体效益。

精益管理与模糊控制是实现优质高效生产的两大助力。钢铁企业由于生产工艺线路配置复杂、个体独立性较强,适于区域化管理,而整体匹配性较高的要求适于扁平化管理,因此,设立关键参数可明确区域化管理绩效目标,设立模糊区间可理顺扁平化控制阈值,二者相辅相成,更能有效固化既得管理利益。

山东钢铁股份有限公司莱芜分公司炼铁厂,拥有6座1080m3高炉、3台105m2烧结机、1台265m2烧结机、1座60万吨链篦机-回转窑,老区原料系统主要负责四座高炉、三台105m2烧结机的原料供应,二区原料系统为一台265m2烧结机供料并与老区原料场相连,产线庞杂,且其中的每一个体都有各自的特点,个体与整体的匹配运行是整体生产线高效运行的基础性条件。

2.关键参数模糊控制模型的创建思路

按照“从上往下”的原则,逐级分解关键绩效指标到基层(个体),确定关键参数;按照“从下往上”的原则,逐级归纳整合关键参数最佳控制区间,明确控制区间;按照“专家审核、数据支撑”的原则,通过科学、系统的系列函数公式,审核整体匹配性、理顺关键参数控制阈值;明确建立关键参数模糊控制模型,个体推行区域自主管理,整体推行扁平阈值管理,通过科学调控关键参数,精准预测关键绩效指标,实现高效稳产。

按照“从下往上”的原则,逐级归纳整合关键参数最佳控制区间,明确控制区间。

3.实施步骤

3.1 按照“从上往下”的原则,确定关键参数

最上层关键绩效指标,要能够代表企业整体最大化效益,对该管理层岗位人员绩效有衡量作用,有较强的可测算性,能够有效控制,否则会造成整体管理走偏或缺失;下层的关键绩效指标汇总能够代表上一层关键业绩指标,分解后最下层关键绩效指标即为关键参数,运用分类法对关键参数进行系统整理,确定权重关系,明确责任人。考虑到企业“原料→烧结→高炉、球团→高炉”的主体生产工艺配置特点,重点对各主体生产车间进行了关键参数标定:首先,由厂职能科室承接公司指标要求,确定厂级关键绩效指标,并分解到高炉车间级关键绩效指标;第二步,由厂职能科室牵头,协调两区高炉车间研讨,确定烧结关键绩效指标、球团关键绩效指标;第三步,由厂职能科室牵头,协调两区烧结车间研讨,确定原料关键绩效指标;第四步,由各车间承接厂级相关指标要求,确定车间级关键绩效指标,并分解到岗位关键参数。具体实施步骤如下:

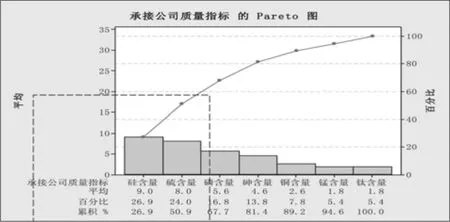

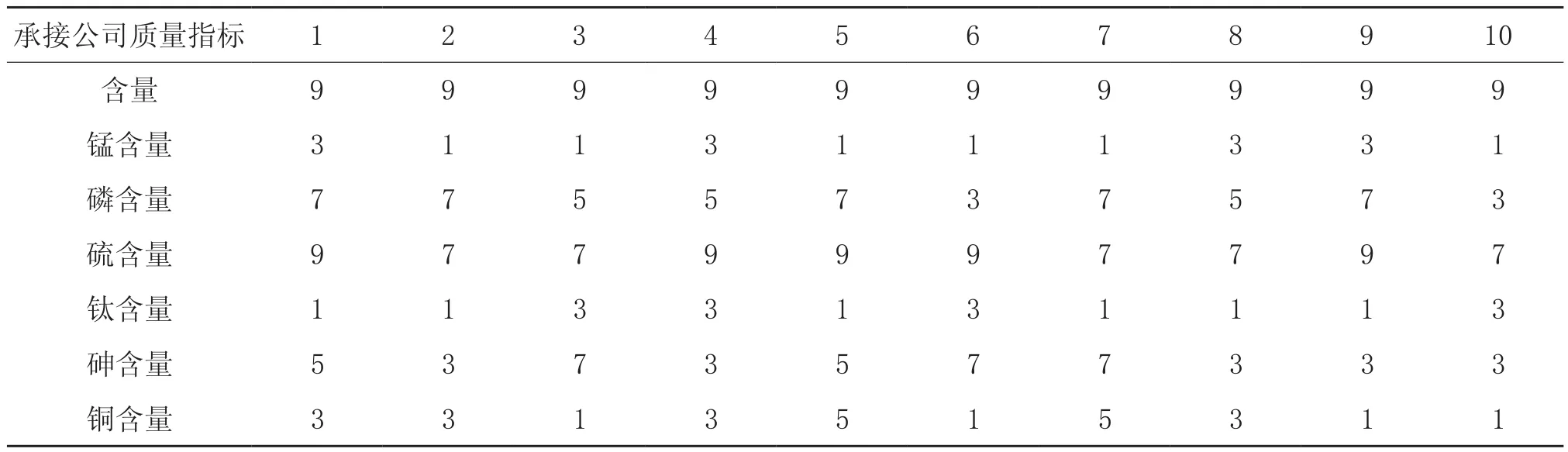

首先,由厂技术科承接公司指标要求,运用CE矩阵法,组织骨干技术人员,对“硅含量、锰含量、磷含量、硫含量、钛含量、砷含量、铜含量”进行权重打分(见表1),按照“二八原则(见图1)”,确定硅含量、硫含量为关键绩效指标;结合实际情况,实际确定厂控一级KPI指标为硅含量、一类品率和三类品率;根据客户需求,增加磷含量、砷含量为厂控一级KPI指标。

图1 权重打分柏拉图

第二步,由厂技术科牵头,协调两区高炉车间研讨,确定烧结关键绩效指标为“碱度、FeO”;确定球团关键绩效指标为“TFe、转鼓、筛分”(方法同上)。

第三步,由厂技术科牵头,协调两区烧结车间研讨,确定原料关键绩效指标为:“TFe、SiO2”(方法同上)。

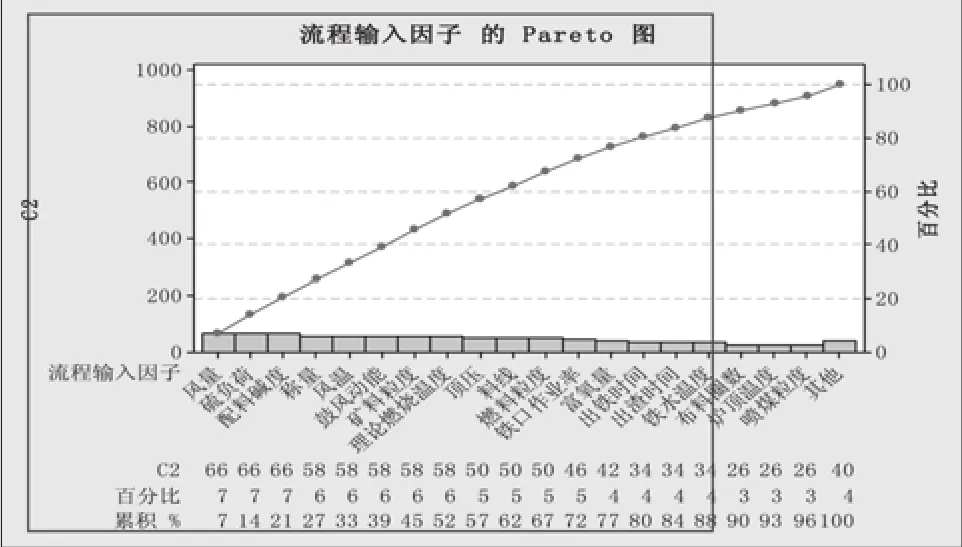

第四步,由各车间承接厂级相关指标要求,确定车间级关键绩效指标,并分解到岗位关键参数。其中,以高炉车间为例,高炉车间承接厂级相关指标要求,确定车间级关键绩效指标为“硅含量、一类品率和三类品率”,结合高炉工艺流程分析(见表2),对流程图选出的21个输入因子进行打分(见表3),筛选关键因子15个(见图2),其中过程绩效类4个,补充确定“配料碱度、硫负荷、鼓风动能、理论燃烧温度”为厂级KPI指标体系的三级指标,过程控制类(关键参数)11个纳入车间重点管控体系,分解到岗到人。

图2 权重打分柏拉图(2)

3.2 按照“从下往上”的原则,明确控制区间

以高炉车间关键参数“风量、风温”为例:

第一步,收集数据。充分挖掘现有技术资源潜力,加装自动程序,采集“风量、风温”并生成“折线图”,建议采点频率1个或每组/15分钟(确保每班30个或组以上),自动计算每班Cpk或Ppk,储存更新期为一个月。

第二步,数据分析。在Mintab程序中,制作控制图:“统计-控制图-单值的变量控制图-I-MR”;光标移到“变量”栏单击,激活选择左侧变量数据,单击“确定”。

在Mintab程序中,计算过程能力:“统计-质量工具-能力分析-正态”;光标移到“单列”栏单击,激活选择左侧变量数据;“子组大小”输入“1”;“规格下限”、“ 规格上限” 输入相应数据;单击“确定”。

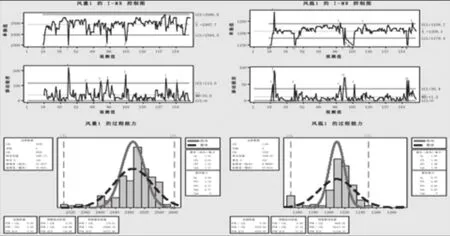

第三步,合理区间。累计1-3个月的基础数据后,结合相关标准要求,如工艺技术规程明确规定:正常情况下标态风量:2300m3/min-2600m3/min、高炉全用最高风温等,分析计算各参数的平均控制区间为合理区间(见图3)。

表1 权重打分表

图3 1#高炉基础数据分析图

结论确定:关键参数“风温”合理区间为1150℃-1250℃,关键参数“风量”合理区间为1#高炉2300m3/min -2600m3/min、2#-4#高炉1800m3/min-2100m3/min、5#-6#高炉2200m3/min-2500m3/min。

3.3 专家匹配审核

组织骨干技术人员,对关键绩效指标、关键参数等相关支撑数据进行复核;复核无误后,组织相关行业专家技术人员,从专业理论知识、计算依据公式等方面,审核整体匹配性;审核匹配后,组织管理决策人员逐级理顺关键参数控制阈值。以原料车间为例,实施步骤如下。

首先,复核支撑数据。原料车间承接厂级相关指标要求,确定车间级关键绩效指标为“TFe、SiO2”,对20个流程输入因子打分,筛选关键因子8个,其中关键参数6个、绩效指标2个。骨干技术人员复核确定“料种准确率”数据类别不一致,不当合并,建议为“卸料准确率、堆料准确率、供料准确率”。

其次,审核整体匹配性。根据经验,混匀料SiO2波动是制约烧结碱度的要因(烧结关键绩效指标为碱度、FeO),Tfe波动每降低0.1%,烧结矿产量提升0.28%,固体燃耗降低1.2%,高炉产量提升0.56%。结合原料工艺配置,因此审核结论为:原料车间整体匹配性基本达标,主要问题是部分非关键控制参数未列入流程图。如:布料层数、配比料种数等,需在实际工作中进一步完善。

表2 产品过程流程图

表3 权重打分表

最后,逐级理顺关键参数控制阈值。控制阈值原则:望目型指标,确定允许波动区间;望小型指标,确定允许最大值;望大型指标,确定允许最小值。按照“从上到下为主、从下到上为辅”的原则(可有效杜绝畏难推诿等现象),结合行业对标情况,针对既定“关键参数、控制区间”,逐级理顺关键参数控制阈值(如混匀料SiO2允许波动±0.3%),策划CE矩阵表,组织管理决策人员进行赋值打分,平均分值均在合格区域内,可纳入关键参数模糊控制管理。

3.4 推行关键参数模糊控制管理

关键参数模糊控制管理,就是在个体内要强化推行区域自主管理,在整体上要强化推行扁平阈值管理,通过科学调控关键参数,精准预测关键绩效指标,实现高效稳产。在实际生产中,受各种因素(必然系统性的、偶然突发性的等)影响,各种关键过程控制参数或多或少都存在一定的波动,传统允许范围控制波动属于绝对平均类控制,便于微观精确控制,但容易忽略其实际波动对整体效果的影响。为便于统筹管理,在相对独立的“原料、烧结、球团、喷煤、高炉”工序之间设定质量控制门,明确质量门管控关键质量指标和控制标准。

4.推行效果

4.1 有效提高了过程质量管控水平

分析烧结关键绩效指标FeO、老区原料关键绩效指标TFe、SiO2,过程质量管控水平均得到显著提高。以烧结关键绩效指标FeO为例,过程西格玛水平改善前0.93,改善后1.90;Cpk、Ppk改善后0.91、0.68,改善前0.47、0.35。

4.2 经济效益显著

据计算,炼铁节焦效益约196.87万元/年,烧结节焦效益约182万元/年,降低返矿减少二次加工成本约94.5万元/年。

4.3 探索了一条企业管理新途径

通过明确设立关键参数、合理区间控制、宏观阈值管控,不仅便于精准预测关键绩效指标,也及时固化了先进管理思路、措施,进而有效杜绝因管理人才流动造成的阶段混乱、管理断层等乱象发生。

5.结语

按照“从上往下”的原则,逐级分解关键绩效指标到基层(个体),杜绝畏难推诿,确定关键参数;按照“从下往上”的原则,逐级归纳整合关键参数最佳控制区间,杜绝形式主义,明确控制区间;按照“专家审核、数据支撑”的原则,理顺关键参数宏观控制阈值,创建并推行关键参数模糊控制模型,通过科学调控关键参数,精准预测关键绩效指标,实现高效稳产。系列改善,使生产过程质量管控水平得到显著提高,固体燃料消耗量有效下降,不仅减少了生产成本,尤其在当前环保压力越来越大的形势下,更有极大的社会效益。因此,关键参数模糊控制模型具有较高的推广价值。