本钢5号高炉出铁口问题分析与改进

2018-10-30阎福安

阎福安

对高炉而言,尤其是现代化大型高炉,炉前出铁水平的高低对高炉正常生产具有重要影响。在高炉炉役后期,出铁的好坏不仅影响高炉稳定顺行,而且对高炉炉缸安全、长寿都有很大的影响。本钢5号高炉(2600m3)2001年10月进行了扩大性中修,目前已经超期服役16年,面临超期服役、原燃料质量恶化、炉前设备老化等条件,也对炉前出铁提出了更高的要求。五号高炉设有3个铁口,均布置在高炉一侧,炉前配备一套环保IBNA水渣处理系统,主铁沟为储铁式主沟,炉前配备大功率TMT液压开口机和泥炮等装备。本文从本钢五号高炉近年的炉前出铁情况,分析和总结了炉前出铁存在的一些问题及改进方法。

1.铁口维护中的问题分析

1.1 铁口深度管理

高炉铁口由铁口框架、炉墙、炉缸内铁口附近泥包组成,铁口深度是铁口组合砖耐材厚度与炉缸内铁口附近泥包的厚度之和。对于高炉而言,容积越大或炉缸死铁层越深,则高炉的铁口越深。铁口长期处在高温渣、铁水的溶蚀和流动冲刷环境中,还受到碱金属的侵蚀和热应力的破坏。正常高炉投产后,铁口前端的砖衬即被侵蚀掉一大部分,在整个炉役生产期间,铁口区域始终靠泥包保护。伴随高炉服役时间不断增加,尤其在高炉进入炉役后期,炉底侵蚀深度加剧,实际死铁层不断加深,铁口区域炉缸侧壁会遭受严重侵蚀。为了实现高炉安全生产,要求铁口深度要随着高炉炉役时间增加而不断提高。五号高炉炉役后期,炉缸侧壁温度、冷却壁水管水温差及热流强度普遍升高,因此对铁口深度提出了更高的要求。

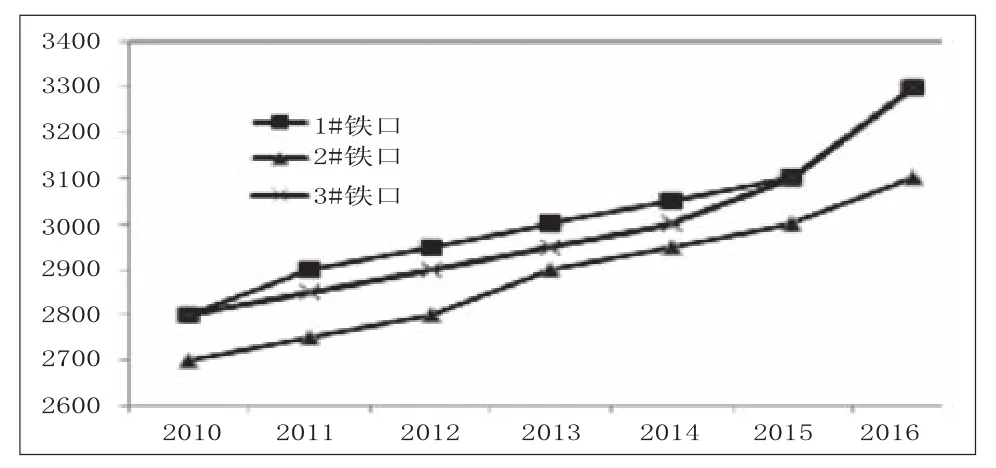

五号高炉作业区制定炉前考核标准有:(1)铁口深度;(2)铁口正点率;(3)铁流时间;(4)铁口堵泥情况。将铁口深度作为日常炉前操作的重点,有炉前操作技师分管,把铁口深度作为炉前考核的首要指标(见图1)。合格铁口深度为≥3.0m,对铁口深度达不到标准的要分析不合格的原因,并适当减少当次铁口出铁时间,以降低铁水环流对该铁口区域的冲刷。统一三个铁口堵泥量,根据每个铁口近5天工作状态,对每个铁口制定不同的堵泥标准,要求每次堵泥量≥220L,杜绝私自减泥,杜绝铁口长期过浅作业,并对此进行严格考核;班组要实行现场交接,规范交接班制度。

图1 2010-2016年本钢五号高炉铁口深度变化示意图

1.2 泥套管理

铁口泥套在铁口框架表面,泥套是铁口与泥炮的直接接触面。五号高炉泥套框架和铁口通道由耐火料浇筑而成,外部由免烘烤快速捣打料经过压膜成型。

泥套的作用:(1)保持炮头与泥套严密接触,在堵口过程中起到密封作用,防止在堵泥过程中产生过大缝隙,造成堵泥冒泥和堵口不严的现象;(2)铁口泥套必须有一定厚度,其一防止堵铁口时炮头直接撞击铁口耐材,其二防止泥套经过多次使用加剧深度,造成堵口不严;(3)泥套能够防止铁口耐材长期暴露在高温氧化气氛中,受急冷急热、氧化发生物理化学变化,进而影响铁口整体结构强度,同时更可以在铁口区域出现漏水现象时,防止铁口耐材直接与水蒸气接触,造成耐材极速氧化,质量下降。

针对五号高炉在炉役后期炉底侵蚀加剧、死铁层深度增加的情况,对泥套的质量提出了更高要求,在实际生产中因泥套质量不合格,经常发生堵口冒泥现象,既影响铁口深度,轻者造成渣铁排放不顺畅而使高炉加减风频繁,重者增加出铁次数,加剧炉缸侵蚀,影响高炉安全长寿。

五号高炉日常泥套采用捣打料,捣打料使用方便,操作便捷,从旧泥套拆除到新泥套烘烤投入使用一般30分钟-40分钟。这样可以在泥套出现破损或深度过深时,能直接进行现场制作。同时为了方便制作泥套,根据泥套框架深度和大小制作泥套快速成型圆盘,圆盘由3-5个小钻头和圆形钢板合成,在制作过程中能达到泥套框架快速成型,为抠除旧泥套节省了时间。泥套作业过长会影响泥套质量,要求铁口泥套2-3天重新做一次。当铁口出现连续冒泥和铁口过浅时,必须重新制作泥套,发现问题要按经济责任进行考核。

1.3 铁次管理

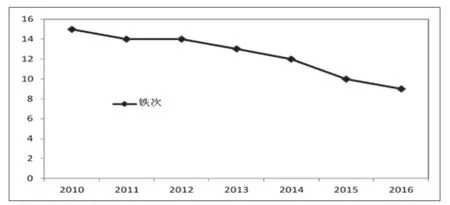

本钢5高炉设计有3个铁口,采用2用1备的连续出铁作业方式,开炉初期日平均出铁约13-15次。根据实际生产需要和降低生产成本的要求,需减少出铁次数,同时伴随炉役时间增加,也要求减少出铁次数,以降低炉缸侵蚀速度(见图2)。

图2 2010-2016年本钢五号高炉出铁次数变化示意图

五号高炉改进的方面有:第一,重视炉前的设备管理。每次开铁口前提前10-15分钟对炉前设备主要设备进行检查确认:(包括开口机、泥炮、摆动流嘴和下渣楞),杜绝因小失误而增加出铁次数。第二,对炉前泥炮、开口机进行国产化改造,增大泥炮装泥量,增大打泥量,使铁口深度逐渐增加,提高开口机振打压力和钻杆旋转速度,以提高开铁口效率,达到降低出铁次数的目的。第三,针对五号高炉设备老化,故障频率增加这一现象,要求炉前每个班组对铁口进行预钻100mm-200mm,一是为了找准铁口的中心线,减少开铁口前不必要的工作;二是为了更好地将铁口孔道内潮泥烘烤干提高炮泥结焦质量。在确保铁口工作状态稳定,渣铁出净,炉况顺行的条件下,减少出铁次数,同时大幅度降低了炉前劳动强度和开铁口资材消耗,更有利于铁口的维护和高炉的长寿。

1.4 炮泥管理

炮泥质量的好坏不仅影响铁口深度的稳定,同时对炉前劳动强度也有很大影响。五号高炉铁口炮泥为无水炮泥,有两家供货厂家。为有效保证炮泥质量,特制定了炮泥存放和使用规定:日常固定炮泥存放地点,存放点必须干燥,避免存放环境变化影响炮泥使用;每个铁口固定炮泥厂家,禁止随便更换炮泥种类,影响铁口深度变化;炮泥存放周期为20天,避免炮泥长时间存放影响使用。由于炮泥质量存在差异,在生产中容易造成铁口质量差异,导致铁口渣铁量的差异而影响高炉顺行。根据炉前作业和铁口维护的要求,加强与炮泥厂家的联系,必要时请炮泥厂技术人员到现场指导,以提高炮泥质量和使用性能。

2.改进措施

2.1 稳定提高打泥量

铁口深度对高炉日常生产和炉缸安全长寿起到很大的作用,铁口堵泥量对铁口深度有很大关系,在高炉产量不断提高、炉役时间增加,都需要不断提高铁口深度。尤其在铁口泥包发生突发脱落,势必对高炉炉缸造成严重影响。因此,保证铁口足够的堵泥量,才能保证铁口泥包快速形成,以保护铁口耐材不被严重侵蚀。五号高炉初期使用的TMT液压泥炮体积小,随着产量提高和炉役时间增加,维护很困难。针对这一情况,设备维护人员对泥炮进行改造,使泥炮国产化,增大了泥炮炮泥容量,同时在泥炮背部安装打泥指针,不仅可以显示堵泥量的多少,也提高了堵泥的准确度和堵泥的控制水平。经过不断应用,目前堵泥量由之前的200L提高到220L-230L,堵泥误差也控制在5L范围之内。

2.2 提高主沟质量

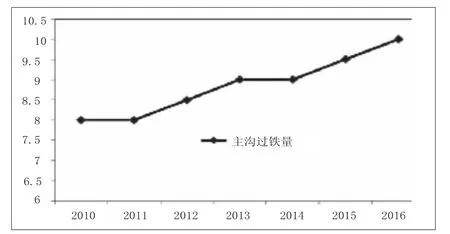

五号高炉采用贮铁式可更换的活动主沟,高炉投产初期,因设计缺陷,高炉主沟长度不足且较窄,3个铁口在投入初期不同程度出现渣铁排放过程埋铁口的现象,不仅影响炉前出铁判断,而且由于时间过长,容易破坏铁口泥套,造成堵口困难和烧坏泥炮炮头,严重时导致铁口眼下部主铁沟开裂,造成渣铁脱落,烧坏冷却水管。为满足生产要求,提高主沟安全性,对3条铁口主沟进行了改造。主铁沟在之前的基础上增宽200mm,同时降低主铁沟高度200mm,这样相当于提高了铁口高度,同时铁口眼下部采用一层碳素捣打料捣实,上部采用浇筑料浇筑,即减少铁口出铁期间被埋现象,同时又增强了铁口眼下部耐侵蚀的程度。五号高炉炉前铁沟采用整体模具浇注工艺施工,有专门炉前操作人员负责。在实际出铁期间,要求主沟管理人员对每条主沟过铁量做到精确统计,针对生产过程中主沟出现薄弱位置,采取二次套浇维护,浇注沟体的一次过铁量达到了10万吨以上。这样主铁沟薄弱位置得到了解决,同时也提高了主铁沟整体过铁量,降低了生产成本。

主铁沟养护与烘烤是浇注料达到使用强度及使用要求的关键环节,同时也是提高主沟质量的重要环节。烘烤方式、升温快慢、保温时间长短对主沟的使用寿命影响较大。本钢五号高炉在烘烤主沟和摆动流嘴时使用焦炉煤气,为更好地达到烘烤效果,特制烘烤器长度根据烘烤部位不同而定,保证整体烘烤均匀,火焰不直接烘烤表面,达到辐射烘烤。保温时间、升温速度都进行严格控制,初期采用小火烘烤,时间为3-4天。这样降低烘烤强度,保证内部水分彻底蒸发,防止烘烤过快导致开裂。然后大火烘烤2-3天,以提高浇筑料强度和使用寿命(见图3)。

2.3 稳定使用开口机角度和开口钻头大小

图3 2010-2016年本钢五号高炉主沟过铁量情况 万吨

固定铁口角度十分重要,现代高炉死铁层较深,出铁口由一套组合砖砌筑,铁口通道固定不变。如铁口角度改变,必然破坏组合砖。铁口角度发生变化,势必加剧铁水环流对炉缸的侵蚀。五号高炉铁口角度为12度,以此来固定开口机角度,同时在炉墙制作开口机顶针,保证每次使用角度的准确性。针对开口钻头的大小,结合高炉顺行状态、铁口深浅以及炉温变化、渣铁排放顺畅与否等情况,再调整钻头。五号高炉使用钻头的规格为45mm、50mm、55mm。

2.4 长期休风后复风炉前操作

高炉长期休风后,炉况恢复的快慢取决于炉前能否及时排放炉内的凉渣铁。为尽快恢复炉况,五号高炉特制定具体措施:

(1)休风前堵铁口打泥量,休风前因减风出铁,炉内风压低,堵口时减泥到正常打量一半为止。

(2)适当降低炮泥强度,确保复风后首次铁口易开,降低恢复炉况一次开口难度,防止影响恢复炉况。

(3)复风后第一次开铁口选用55mm钻头,使炉内凉渣铁排放顺畅。

(4)复风后,由于炉内渣铁凉、流动性差,杜绝铁口大喷,防止堵不上铁口或堵口冒泥。

(5)随着炉况恢复,根据风量的恢复进度控制铁口深度变化,但铁口不宜过深,以防止泥包脱落、铁口断及渗漏铁的现象。

通过以上操作,加快了炉况恢复进度,一般50小时以内的休风,8小时-10小时即可恢复高炉正常冶炼水平。

2.5 操作人员技术水平提高

炉前作业技术进步从根本上来说离不开操作人员素质的不断提高。由于高炉炉前出铁需要24小时不间断生产,环境较差,劳动强度很大。多年来,通过对炉前工艺流程和设备的技术改进,员工技能技术水平不断提高,高炉失常炉况逐渐减少,炉前作业也逐步趋向大工种作业,机械化程度不断提高,人员配置不断优化。五号炉从开炉初期炉前每班作业人员13人,到目前炉前每班作业人员仅为9人,有效提高了作业效率。

3.结论

(1)炉前铁口作业好坏,不仅影响高炉冶炼顺利进行,更对炉缸安全长寿有着重要作用。炉前铁口稳定以及均衡的渣铁排放,是大型高炉稳定生产的重要保证。

(2)提高大型高炉的操作管理水平和炉前出铁场设备的机械化程度,有利于炉前作业的改善。

(3)优化炉前管理,制定炉前出铁作业制度,并形成有效可靠的运行模式,是大型高炉实现安全、稳定出铁的保障。

(4)日常工作中,炉内和炉前要沟通配合好,尤其在休风、送风、设备故障、炉凉或憋风,造成炉内煤气流或热制度发生大的波动时,良好的渣铁排放对恢复炉况非常重要。

(5)员工素质和操作技术水平的不断提高,优效提高了炉前作业效率。

(6)高炉实现长寿、安全生产,要求不断改进炉前作业,同时炉前作业的不断改进,也为高炉安全长寿打下了良好的基础。