脱硫石膏做粉煤灰水泥缓凝剂的研究与应用

2018-10-30许丽丽

许丽丽

0 引言

目前,水泥生产使用的缓凝剂一般以天然石膏为主[1-2]。长此以往,不仅加剧天然石膏的消耗速度,同时石膏矿的过度开采必然会造成生态环境的破坏。电厂的工业副产品脱硫石膏若不能得到有效的处理与利用[3-6],也会对环境造成严重的污染。若能利用脱硫石膏来取代天然石膏作为粉煤灰水泥的缓凝剂[7-8],不仅保护了生态环境,也有效的实现了电厂资源合理利用。

1 关键技术与目标

采集电厂脱硫石膏样品,通过在不同的脱硫石膏/天然石膏比与粉煤灰和熟料进行小磨试验工作,确定使用脱硫石膏后水泥的最佳配合比及调控技术,以保掺入脱硫石膏时水泥的性能正常稳定。根达到节约天然石膏矿产资源,节约成本,实现废物利用、循环经济,提高社会经济效益和环境效益。

2 脱硫石膏取代天然石膏的研究

2.1 脱硫石膏的利用

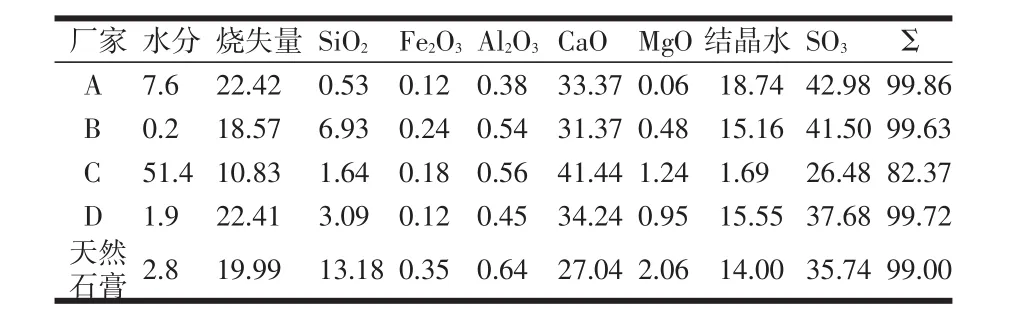

目前,烟气脱硫技术是解决SO2排放造成的污染最直接有效途径,在众多脱硫工艺中,湿式石灰石-石膏法应用最为广泛,它的副产物就是脱硫石膏。表1是可由电厂直接提供的部分脱硫石膏的质量情况。

表1 不同电厂脱硫石膏质量情况

由表1可见,A厂的脱硫石膏粘性大,流动性较差;B厂基本上呈干粉状态,方便运输;C厂是湿的粘块状;D厂则是经过成型的小立方体状。A厂的湿粉状脱硫石膏的SO3含量高达42.98%(纯CaSO4⋅2H2O的SO3为46.5%),但由于含水量高导致的粘性大,流动性较差而无法输送下料。因此,脱硫石膏能否使用不在于其纯度,而在于能否被输送、计量。水分高的需要经过烘干、造粒、压块或晒干。大量储存应建堆棚,避免受潮雨淋。脱硫石膏的水分、SO3含量和颗粒度往往有较大的波动,必须进行均化处理。目前,同煤集团建材公司水泥厂采购的脱硫石膏已经过烘干成球处理。

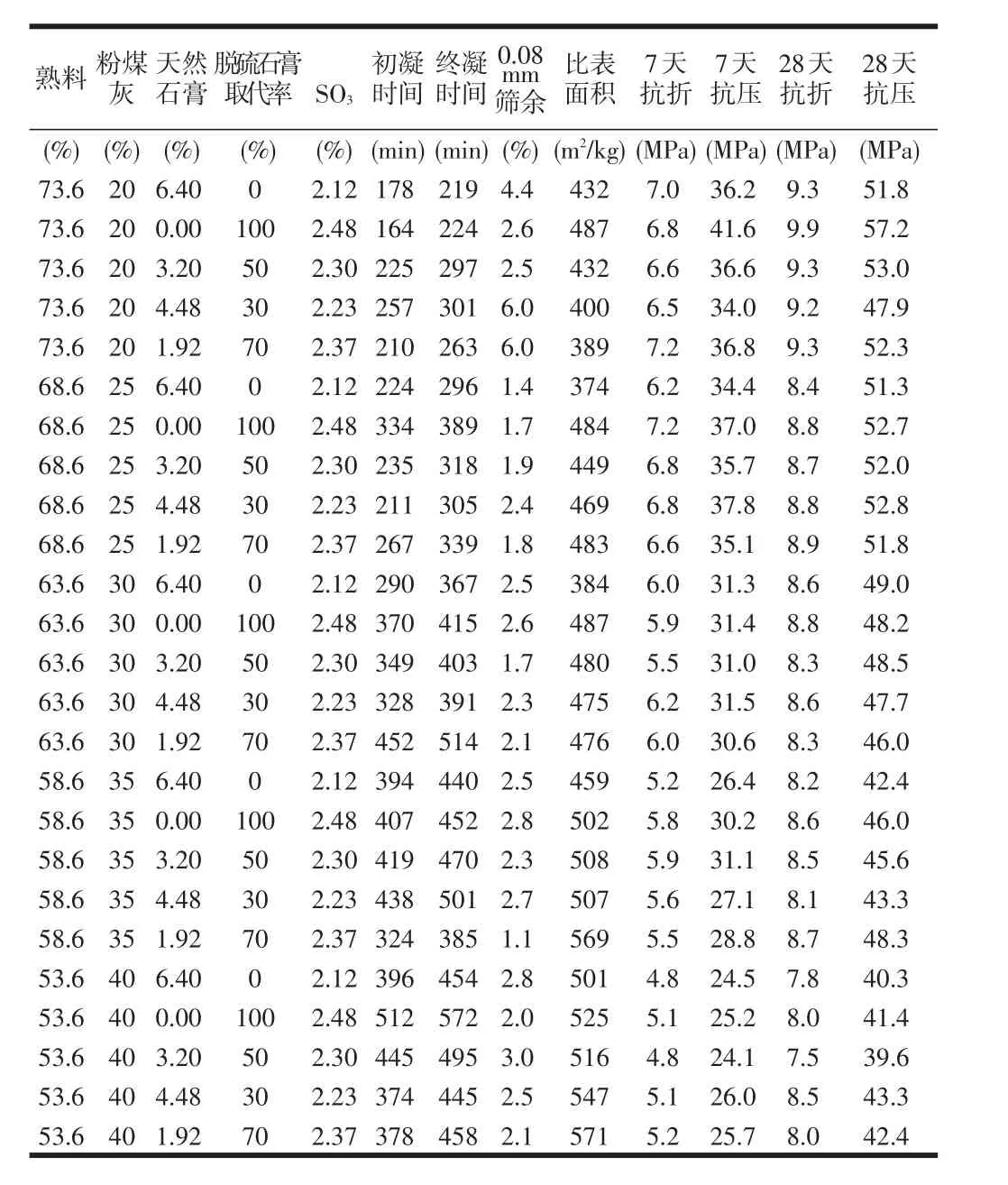

2.2 试验研究内容

通过小磨做了25组粉煤灰水泥试验,磨粉磨时间为25分钟,其中抗压强度检测按GB/T17671—1999(ISO法)进行,水泥净浆稠度用水量及凝结时间按GB/T1346—2001方法检测,用GB/T 1345-2005“水泥细度检验方法筛析法”测定0.045 mm筛余和0.08 mm筛余,勃氏比表面积按GB/T 8074—2008“水泥比表面积测定方法(勃氏法)”,化学分析按GB/T 176—2008“水泥化学分析方法”,结果见15页表2。

表2 脱硫石膏小磨试验数据

由表2中整理出脱硫石膏取代率为30%时的小磨试验数据,可得出图1和图2。作图中曲线的趋势线,进行线性回归,得回归公式和相关系数R2值。

图1 煤灰掺量对凝结时间的影响(脱硫石膏取代率30%)

图2 煤灰掺量对抗压强度的影响(脱硫石膏取代率30%)

同样的方法可得出在不同脱硫石膏取代率情况下凝结时间和抗压强度变化曲线的线性回归公式,见表3。

表3 凝结时间和抗压强度变化曲线的线性回归公式

2.2.1 水泥性能与粉煤灰和熟料掺量的关系

用粉煤灰取代熟料制造水泥,其凝结时间和强度与粉煤灰的掺量和采用的石膏种类有很大的关系。当采用100%天然二水石膏、50%天然石膏+50%脱硫石膏或者100%脱硫石膏时,物理性能变化接近线性,即按一定速率增加或减少,易于控制。对于脱硫石膏取代率30%和70%的水泥,性能呈非线性变化,难于控制。实际生产使用石膏时,宜采用单一品种,或对半混掺。从7天和28天抗压强度曲线的线性回归公式看,随脱硫石膏掺量的增加,粉煤灰零掺量强度(趋势线截距)和单位粉煤灰抗压强度下降值增加,但天然石膏∶脱硫石膏比为70∶30和30∶70混掺水泥的试样例外,这四条趋势线的截距和斜率均比较小,离线性差距较大。比较抗压强度线性回归公式的截距和斜率,28天抗压强度下降幅度和速率均大于7天的强度的变化。

2.2.2 脱硫石膏的缓凝作用

在试验之初,发现脱硫石膏与天然石膏掺量相同时采用脱硫石膏的水泥凝结时间延长,利用这一特点试生产了公路工程急需的缓凝水泥。经过全面大量试验后,认识到脱硫石膏缓凝问题完全可控。一般情况下,由于脱硫石膏含SO3较高,颗粒较细,其缓凝作用要强于天然石膏,用脱硫石膏时应适当减少石膏用量。由表3可知,增加熟料用量或者减少粉煤灰掺量可缩短凝结时间。使用脱硫石膏后,降低了水泥的生产成本,这种方法也是可行的。

3 试验效果分析

小磨试验结果表明,在SO3掺量为2.1%~2.5%时,利用脱硫石膏等量替代天然石膏之后(与用等SO3替代含义不同),水泥0.08 mm筛筛余稍微降低,勃氏比表面积却明显提高,初、终凝时间都有延长。可见,使用脱硫石膏后,不仅水泥的3天、7天、28天强度都有提高,抗压强度也有一定程度的提高。

4 工业性试验

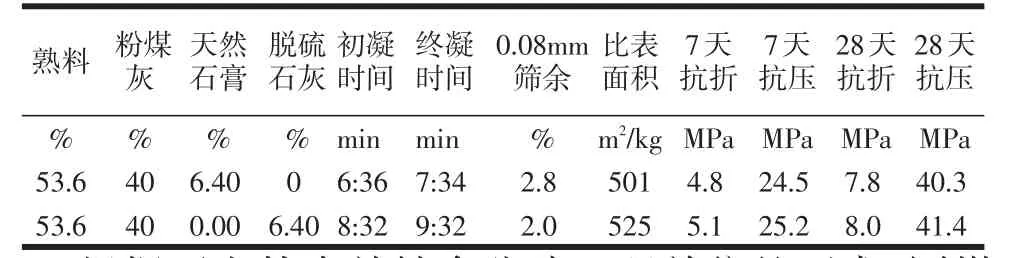

试验完成后,依托大同煤矿集团公司塔山电厂、王坪电厂和建材公司水泥厂的原料及设备,进行了工业性试验。分别生产出P·O 42.5水泥和P·C32.5水泥,并对其0.08 mm筛余、勃氏比表面积、SO3、初凝时间、终凝时间的测试,同时开展了7天、28天抗折和抗压强度的测试。试生产的各项指标都在可控范围内,质量良好,见表4、5。

表4 P·O42.5水泥加脱硫石膏的工业性生产试验数据

表5 P F32.5水泥加脱硫石膏的工业性生产试验数据

本次试验发现,脱硫石膏的缓凝能力要强于天然石膏,单独利用脱硫石膏可以制得终凝时间9.5小时的粉煤灰水泥,而且其7天和28天抗压强度比单用天然石膏磨得水泥的相应强度要高。用φ500×500 mm小磨磨制的缓凝粉煤灰水泥的配合比和性能见表6。

表6 缓凝粉煤灰水泥配比和性能

根据开发技术并结合公路工程单位的要求,同煤集团水泥建材厂生产了终凝时间为6~7小时的P·C32.5缓凝水泥,水泥配比:脱硫石膏6.2%、粉煤灰27%、熟料64.8%、石灰石2%。其物理性能见表7。

表7 P·C32.5缓凝水泥大磨生产数据

5 结论

通过不同含量的脱硫石膏替代天然石膏对水泥各项性能的实验研究,找出了脱硫石膏粉煤灰水泥配方的设计优化原则,成功研发了制造缓凝粉煤灰水泥的新技术。研制出P·C32.5缓凝水泥,使电厂的工业副产品脱硫石膏与粉煤灰得到有效的处理与利用。