高温吸附热泵中传质通道强化蒸汽生成的实验研究

2018-10-30刘周明盛遵荣姚志敏魏新利

刘周明, 盛遵荣, 叶 松, 姚志敏, 薛 冰, 魏新利,2

(1.郑州大学 化工与能源学院,河南 郑州 450001; 2.郑州大学 热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001)

0 引言

诸多工业过程产生了大量废水和废气.高温废水废气可以利用换热器及热管技术回收利用,而低品位余热却很难回收.热泵技术作为回收利用低品位能源的一种技术,在制冷方面的研究较为广泛[1-3].相比之下,吸附热泵用于热泵方向特别是制高温蒸汽的研究相对缺乏[4-6].吸附热泵制取高温蒸汽,相对于吸收热泵和蒸汽压缩热泵制高温蒸汽有温升高和工质对对环境危害小的优点[7].13X沸石-水工质对具有吸附热高、蒸发潜热较大、高温下热稳定性强的优点.Oktariani等[8]利用以上工质对对直接控制生成蒸汽系统作了理论和实验分析.Xue等[9-10]在数值模拟的基础上,对高温吸附热泵产生蒸汽的传递现象进行了分析,发现利用80 ℃热水与沸石直接接触可以生成高于150 ℃的高温蒸汽,证实了利用低温水获得中高温蒸汽的可行性,为连续制取蒸汽奠定了理论基础.设计传质通道在强化吸附制冷效率中有一些研究[11-12],但是对于从结构上如何强化高温吸附热泵中蒸汽的生成速率尚无实验研究.

在沸石吸附床层加装不同尺寸的传质通道,研究其对强化蒸汽生成过程的影响.考察沸石温度,蒸汽出口处温度和生成速率的变化特性,结合平衡吸附和非平衡吸附理论进行分析,探索合理的传质通道尺寸,为优化反应器结构提供参考.

1 实验介绍

1.1 实验材料与装置

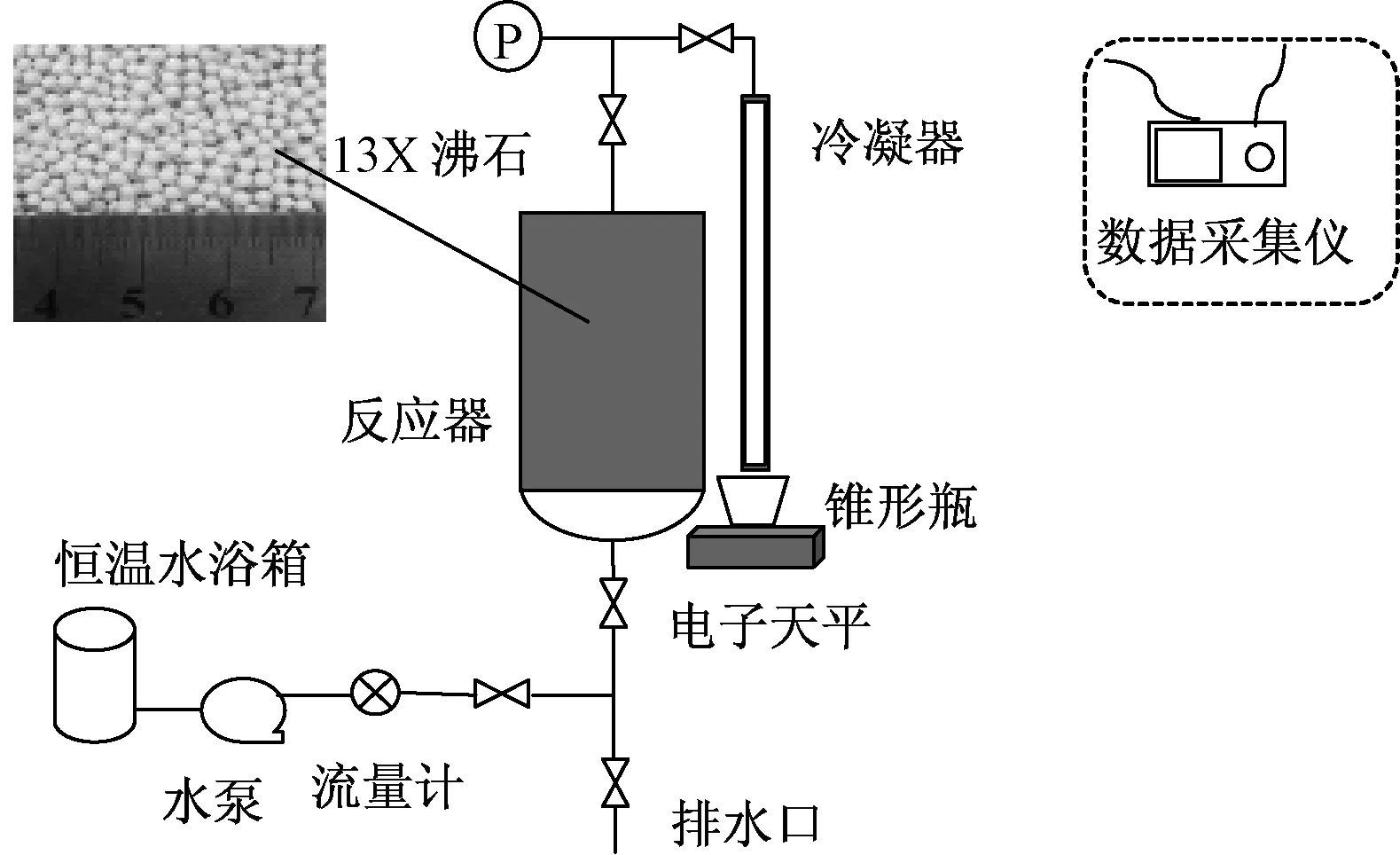

采用13X沸石为吸附剂,因其吸附性能优良,且与水接触无明显体积变化.沸石平均直径为2.2 mm.反应器为自主设计,材料为304不锈钢.下部封头为标准椭圆封头,与反应器焊接连接.上封头为圆形平板封头,采用快拆不锈钢卡箍与反应器连接.反应器内径为80 mm,高为115 mm,壁厚为4 mm,进水口由3个DN8接管组成.传质通道由孔径φ=0.613 mm的不锈钢网自主弯折而成,其厚度忽略不计.所有管路均进行绝热处理,反应器外壁分别用厚度为30 mm的硅酸铝纤维和20 mm的聚苯乙烯保温棉保温.

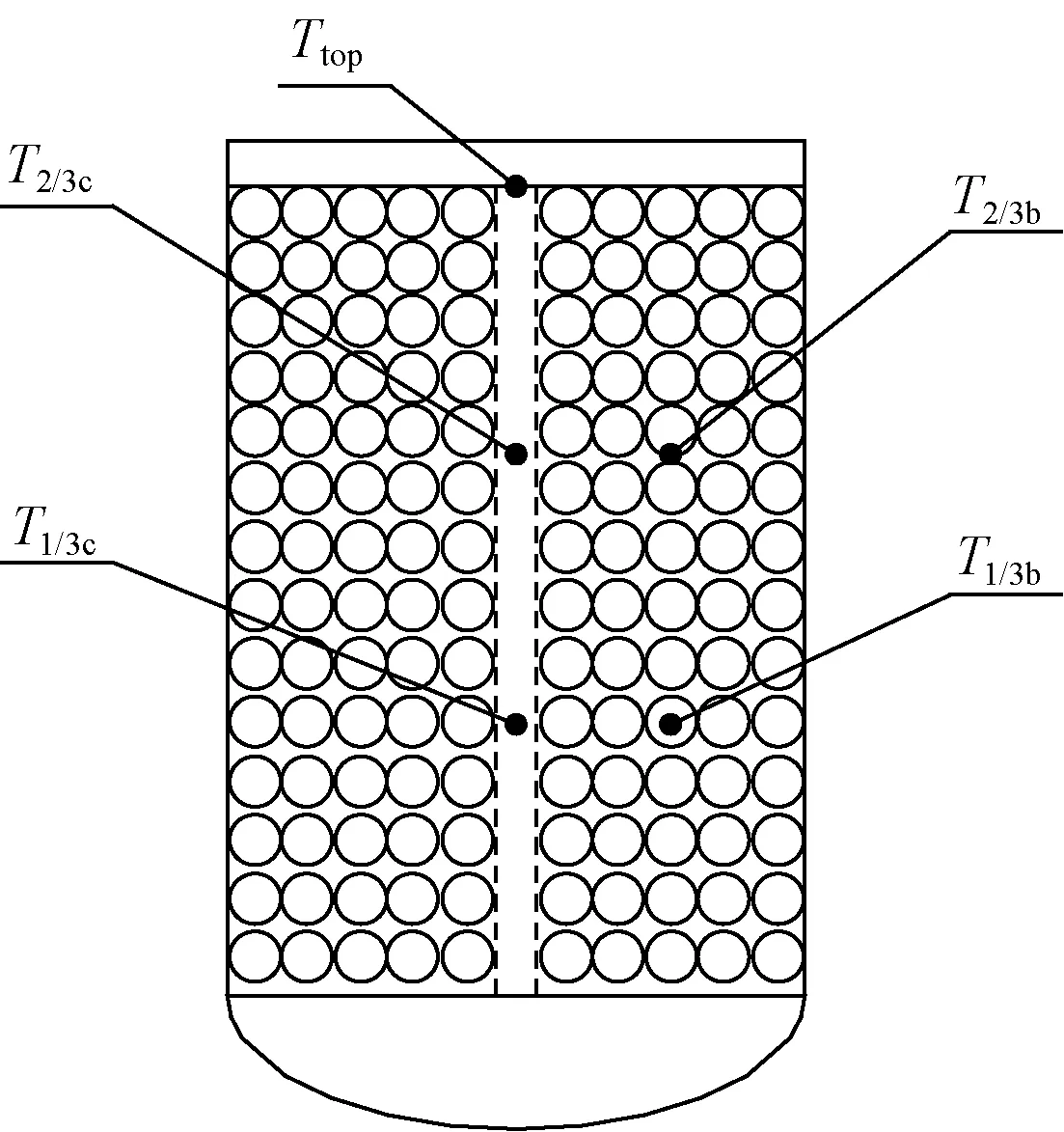

实验装置如图1所示,采用K型热电偶测温度,电子天平测冷凝后的蒸汽质量,GL220便携式记录仪记录数据.反应器内热电偶分布如图2所示,T1/3b、T2/3b分别为轴向1/3、2/3处侧边沸石温度;T1/3c、T2/3c、Ttop分别为轴向1/3、2/3处、顶部中心蒸汽温度.

1.2 实验过程

制作高为110 mm的传质通道,直径D分别为8 mm (反应器内径的10%)、16 mm (反应器内径的20%),分别占填充层体积的1%,4%.无传质通道时可装填沸石360 g,设置传质通道时,去除相应通道中的沸石.每次实验前称取相应质量沸石,放入加热炉预热,预热至80 ℃.

实验时首先标定恒温水槽液位,然后将预热好的沸石置入反应器内.反应器密封完毕后,打开进水管路,进水流量设为2.2 L/h,开启数据记录仪开始采集各测温点数据,并打开冷凝器.待有蒸汽溢出时,每15 s读取一次蒸汽质量.当顶部测温点温度降低到水的沸点温度以下时关闭进水管路.记录最终蒸汽产量,排出反应器内的自由水.随后取出湿沸石并称量记录.最后标定恒温水槽最终液位以确定此次反应的总用水量.

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup

图2 反应器内测温点分布图Fig.2 Thermocouple distributions inside of packed bed

2 实验系统性能评估

2.1 实验评价参数

实验中反应器内部连通大气,产生常压蒸汽.实验测量蒸汽质量ms,out;蒸汽最高温度Tmax;系统温升ΔT;评估参数需考虑蒸汽与沸石质量比ms,out/mz;蒸汽生成时间与进水时间比tg/tt.

2.2 质量守衡

蒸汽生成实验过程中,进出反应器的水遵守质量守恒.进入反应器的水一部分转化为蒸汽;一部分被沸石吸附;一部分以自由水的形式存在.

mw,in=ms,out+mads+macc;

(1)

(2)

式中:mw,in为进入反应器内水的质量,kg;mads为沸石吸附水质量,kg;macc为自由水质量,kg.mads+macc为自由水与实验前后沸石质量增量之和,kg.

2.3 能量平衡

蒸汽生成过程遵守能量守恒,进水所含热量Qw,in与吸附热Qads之和,等于蒸汽所含热量Qs,out与反应器内物料累积的热量Qacc之和,

Qw,in+Qads=Qs,out+Qacc.

(3)

Qw,in=Cp,wmw,in(Tw,in-Tref),

(4)

式中:Cp,w为水的比定压容, kJ·kg-1·K-1;Tw,in为进水温度,℃;Tref为进水温度参考值,℃.

Qads=mz(xeq-xini)ΔHads;

(5)

Qs,out=ms,out[Cp,w(Tb,p-Tref)+γ+

Cp,s(Ts-Tb,p)],

(6)

式中:mz为沸石质量,kg;xeq为沸石平衡吸水量,(千克-水)/(千克沸石);xini为沸石初始含水量,(千克-水)/(千克沸石);ΔHads为沸石吸附热,J;Tb,p为水的沸点,℃;γ为水的汽化潜热,kJ·kg-1;Cp,s为蒸汽的比定压容,kJ·kg-1·K-1;Ts为蒸汽温度,℃.

Qacc=mzCp,z(Tz,fin-Tz,ini)+mrCp,r(Tr,fin-Tr,ini)+

(mads+macc)Cp,w(Tw,fin-Tref),

(7)

式中,Cp,z为沸石的比定压容,kJ·kg-1·K-1;Tz,fin为沸石的最终温度,℃;Tz,ini为沸石的初始温度,℃;mr为反应器的质量,kg;Cp,r为反应器的比定压容,kJ·kg-1·K-1;Tr,fin为反应器的最终温度,℃;Tr,ini为反应器的初始温度,℃;Tw,fin为水的最终温度,℃.

3 实验结果与分析

分别加装两个尺寸的传质通道,对反应床层温度和蒸汽温度随时间的变化进行分析,揭示此过程中传质通道对蒸汽生成的影响.

3.1 沸石温度、蒸汽温度和质量变化特性

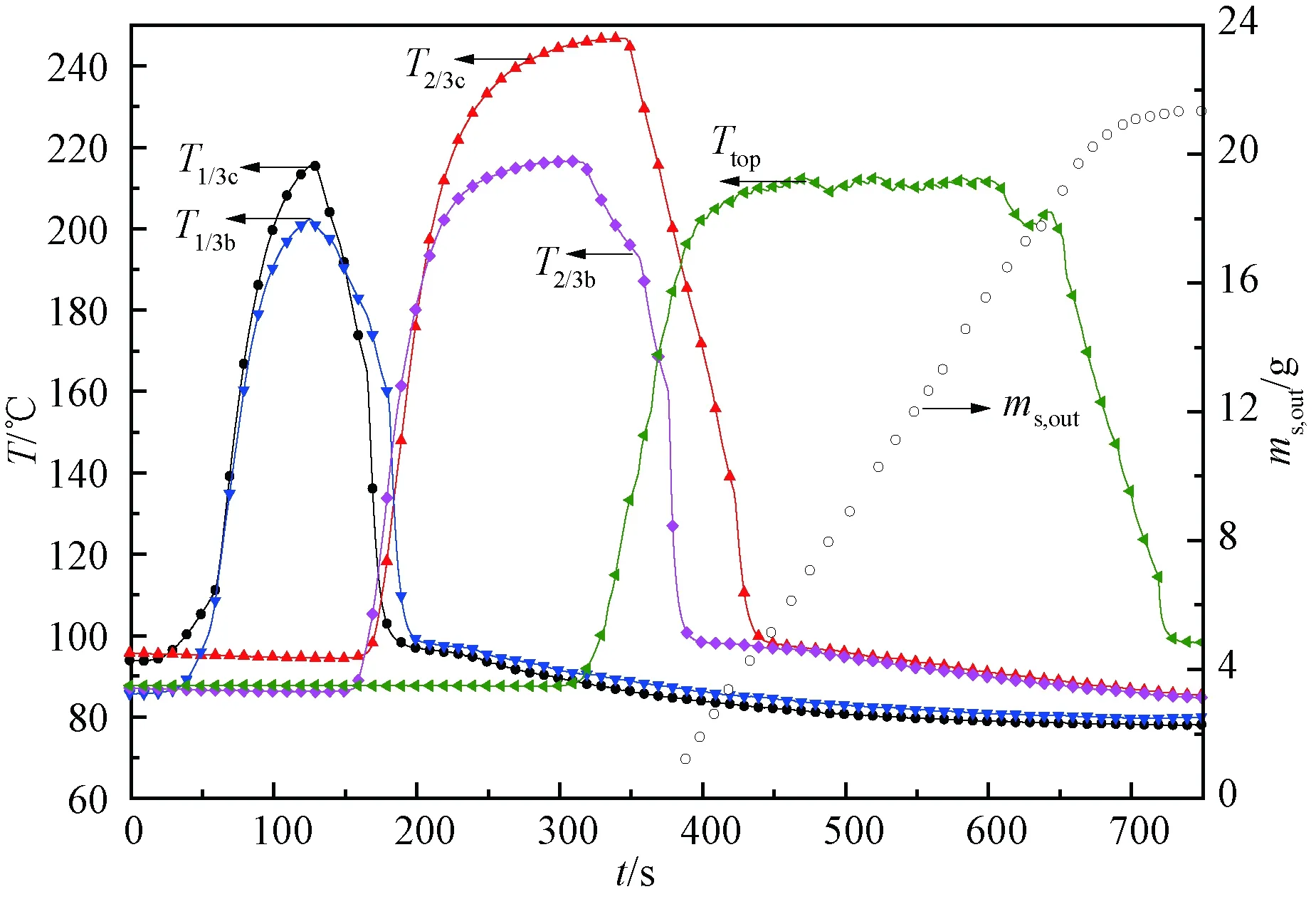

图3所示为未加装传质通道时反应器内沸石温度、蒸汽温度和蒸汽质量随时间的变化.热水从底部通入沸石填充层,1/3处出现温度快速增加的情况,表明蒸汽到达此处.1/3处径向温差较小,表明测温点以下传质均匀.1/3处的最高温度呈尖状,最高约216 ℃,说明此处保持在峰值时间较短,因为液面离此处较近.当液面到达1/3处,温度迅速降低到水的沸点100 ℃.径向两个位置均在同一时间降到水的沸点,表明液面在此处较为水平.2/3处经历了相似的温度变化趋势,但最高温度比1/3处高30 ℃,并且保持时间较长.温度较高是因为此处沸石吸附蒸汽释放了更多吸附热;温度较长时间保持在峰值表明蒸汽已到达此处,而液面相对较远.2/3处径向温差达30 ℃,主要是测温点下部传质不均匀性叠加造成的.径向两个点温度降低到沸点有15 s的时间差,这主要是由水液面不平造成的,因此增加填充层高度时需要适当考虑添加空隙层以保证上升的液面在同一水平线上.在总进水时间一半的时候,出口处温度开始快速提升,达到峰值213 ℃时,蒸汽的质量开始线性增加,直至液面到达床层顶部,温度降低到水的沸点,蒸汽生成实验结束.

图3 无传质通道时温度及蒸汽质量随时间变化图Fig.3 Temperatures and steam quality variation chart without mass transfer channel

图4为加装8 mm传质通道时反应器内沸石温度、出口处蒸汽温度和质量随时间的变化.以图3为基准有以下变化:1/3处径向温差几乎为零,说明通道使得蒸汽从两侧溢出;2/3处径向温差为-10 ℃,主要是通道内存在大量测温点下部产生的蒸汽.通道内两测温点温升均比对应高度处的沸石温升提前,原因是通道降低了传质阻力.

图4 10%传质通道时温度及蒸汽质量随时间变化图Fig.4 Temperatures and steam quality variation chart with mass transfer channel at 10% of inner diameter

图5 20%传质通道时温度及蒸汽质量随时间变化图Fig.5 Temperatures and steam quality variation chart with mass transfer channel at 20% of inner diameter

图5所示为加装16 mm传质通道时反应器内沸石温度、出口处蒸汽温度和质量随时间的变化.同样以图3为基准,有以下变化:1/3处径向温差变为-10 ℃,主要是初始蒸汽温度较低;2/3处径向温差几乎为零,表明通道增大了通道内蒸汽与沸石间的换热面积.

3.2 蒸汽最高温度及蒸汽与沸石质量比

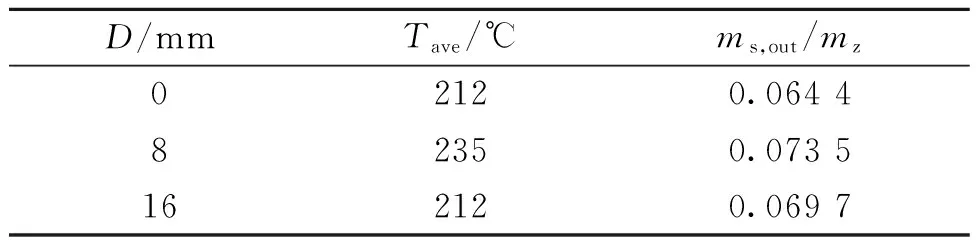

表1为无通道、加装8 mm通道和16 mm通道时,每个条件3组实验所测蒸汽温度峰值Tave和蒸汽与沸石质量比ms,out/mz的平均值.与无通道实验结果相比,8 mm通道的Tave比其高出11%,表明该通道有效促进局部非平衡吸附特性.而16 mm通道的Tave与其相差无几,说明此通道对非平衡吸附特性的影响被对蒸汽-沸石间换热的影响削弱了. 对比ms,out/mz平均值,发现8 mm通道、16 mm通道分别比无通道时高出14%、8%,说明通道促进平衡吸附进程,但是通道过大会导致沸石量减少,吸附热不足以使更多水变成蒸汽,从而对该值影响较小.

表1 不同通道直径下蒸汽温度及质量比的平均值Tab.1 The average value of steam temperature and mass ratio under different channel diameters

3.3 蒸汽生成时间分析

由图3~5可知,3组实验中蒸汽均产生于进水200 s以后.为反映通道对蒸汽生成时间的影响,考察蒸汽生成时间tg与总时间tt的比值.以蒸汽质量20 g时刻为基准,无通道、8 mm通道、16 mm通道对应的tg/tt分别为0.447,0.465,0.700.

可以发现,相同蒸汽产量情况下,tg/tt随通道直径呈正增长趋势;同时,将时间无量纲化,考察蒸汽质量随无量纲时间的变化,如图6所示,其中tw,feed为进水时间.图6中8 mm、16 mm通道下第一拐点均比无通道下第一拐点提前.以上两点同时说明通道增大了蒸汽溢出面积,降低了传质阻力,增加了蒸汽溢出的时间长度,其意义在于可以应用于对蒸汽时长要求较高的场合.

图6 不同传质通道下蒸汽质量随无量纲时间变化图Fig.6 The mass change of steam quality in different mass transfer channels with dimensionless time

3.4 误差分析

用高斯误差函数计算实验结果的不确定度,若某个变量的计算式为y=f(x1,x2,x3,…,xn),则其间接法测量的标准误差E的计算式如下:

E(y)=

(8)

式中:en代表xn的直接测量标准误差.

根据上式可得,进水误差E为:

E(mw,in)=

(9)

假设水的密度在整个蒸汽生成过程中为定值,恒温水槽直径及液位变化的误差均为1 mm,则E(mw,in)最大误差范围为±2.04%.(mads+macc)由天平直接称量得到,不确定度为±0.01 g.

蒸汽质量误差的定义为:

(10)

式中:Es,err为蒸汽质量衡算误差;ms,cal为理论蒸汽质量.

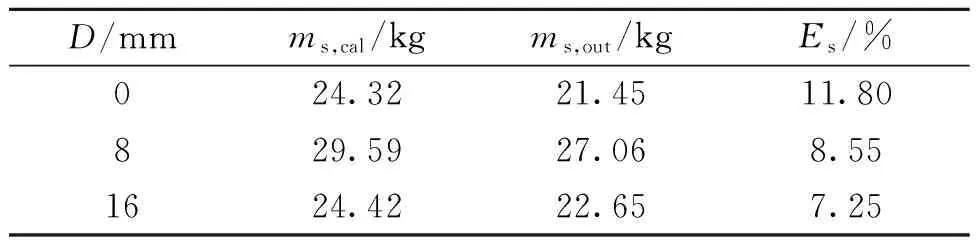

3组实验蒸汽质量及误差如表2所示,产生误差的主要原因为:部分蒸汽在反应器顶部及冷凝器的管道壁上凝结;冷凝器冷凝效果欠佳,造成部分蒸汽未能冷凝.

表2 3组实验中蒸汽质量及误差Tab.2 Steam quality and error in the three groups of experiment

本实验所用K型热电偶的测量精度为1.5 ℃,则蒸汽最高温度和系统温升的不确定度分别为±1.5 ℃、±3 ℃.

4 结论

在直接接触式换热器生成高温蒸汽的研究基础上,通过对比不同传质通道尺寸下的实验结果,得出以下结论:

(1)传质通道引起轴向同一高度处的径向温度变化,通道内温升较沸石内温升显著提前,说明通道是主要的传质区.

(2)两种直径传质通道均使得蒸汽生成质量与所用沸石质量的比值增大,但小通道更为明显.小通道同时提升了蒸汽最高温度,明显改善了蒸汽最终性能.

(3)相同蒸汽产量下,蒸汽生成时间与进水时间的比值随通道增大而增大.通道延长了蒸汽溢出时间.