汽车第三代轮毂轴承单元装配线监控系统设计与实现

2018-10-26吴文强雷良育胡永伟刘国辉

吴文强,雷良育,2,胡永伟,刘国辉,张 琪

(1.浙江农林大学 工程学院,浙江 临安,3113002;2.浙江兆丰机电股份有限公司,浙江 杭州,311232)

汽车第三代轮毂轴承单元目前应用最为广泛,是汽车零部件中极为精密的部件之一,它的制造要求十分严格,其精度质量直接影响汽车的行驶安全性和舒适性,所以汽车轮毂轴承单元的装配、检测至关重要。整个装配检测流程分为选配、装配、负游隙检测、注脂、铆合、压齿圈、压螺栓、ABS检测、振动检测等工序,工序较多也比较复杂,并且随着机械自动化发展,其自动化装配线也被开发和不断完善,加工的效率也不断提高。这就带来了下面情况:

1)设备的实时生产状态(加工、待机、报警、调试)不能及时反馈给相关负责人。

2)质量数据采用纸质或零散电子文档方式传递,经常反馈迟缓。车间生产物料需求不能实时反馈给物料仓库,导致整个车间物料需求滞后,影响加工效率及产量。

3)现场没有看板来及时的实时显示目前工单的加工进度,使得领导不能第一时间掌握车间生产状况等。

根据目前车间自动化装配监控的情况,文中提出了基于B/S架构的汽车第三代轮毂轴承单元装配线监控系统,分析了监控系统的原理,实现对车间的实时监控。

1 系统的总体设计

汽车第三代轮毂轴承单元装配线监控系统基于B/S架构,采用OPC技术,实现现场设备过程状态数据的实时采集;通过将采集到的数据进行数据库存储和上位分析,再将数据进行分类展示及决策分析。

1.1 工艺分析

图1 工艺流程图Fig.1 Process flow chart

汽车第三代轮毂轴承单元装配线监控系统,通过对现场设备过程状态数据的实时采集、传输、处理、显示,实现对汽车第三代轮毂轴承单元装配线的智能监测。汽车第三代轮毂轴承单元装配线主要由以PLC为控制中心的非标自动化设备和ABB机器臂组成,其中有OP-10压螺栓机,OP-20芯轴装滚子机,OP-30外圈上料机,OP-40组合测量注油设备,OP-50小内圈压装设备,OP-60铆合机,OP-70扭矩测试机,OP-80振动测试机,OP-90注油压密封件机。轮毂轴承单元的装配工艺流程图如图1所示。

1.2 系统架构

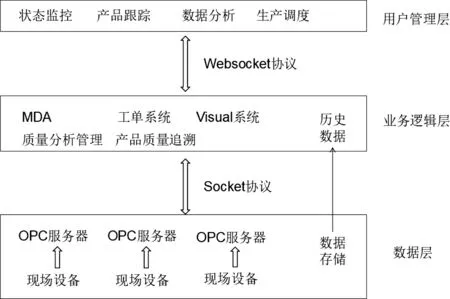

汽车第三代轮毂轴承单元智能装配线集成控制系统运行状态实时监控平台的架构如图2所示,分为数据层、功能业务层与用户界面层[1]。

图2 系统的架构图Fig.2 System architecture diagram

数据层:通过OPC技术底层进行现场数据采集,数据分为实时数据和历史数据,分别存放至对应的数据库中。

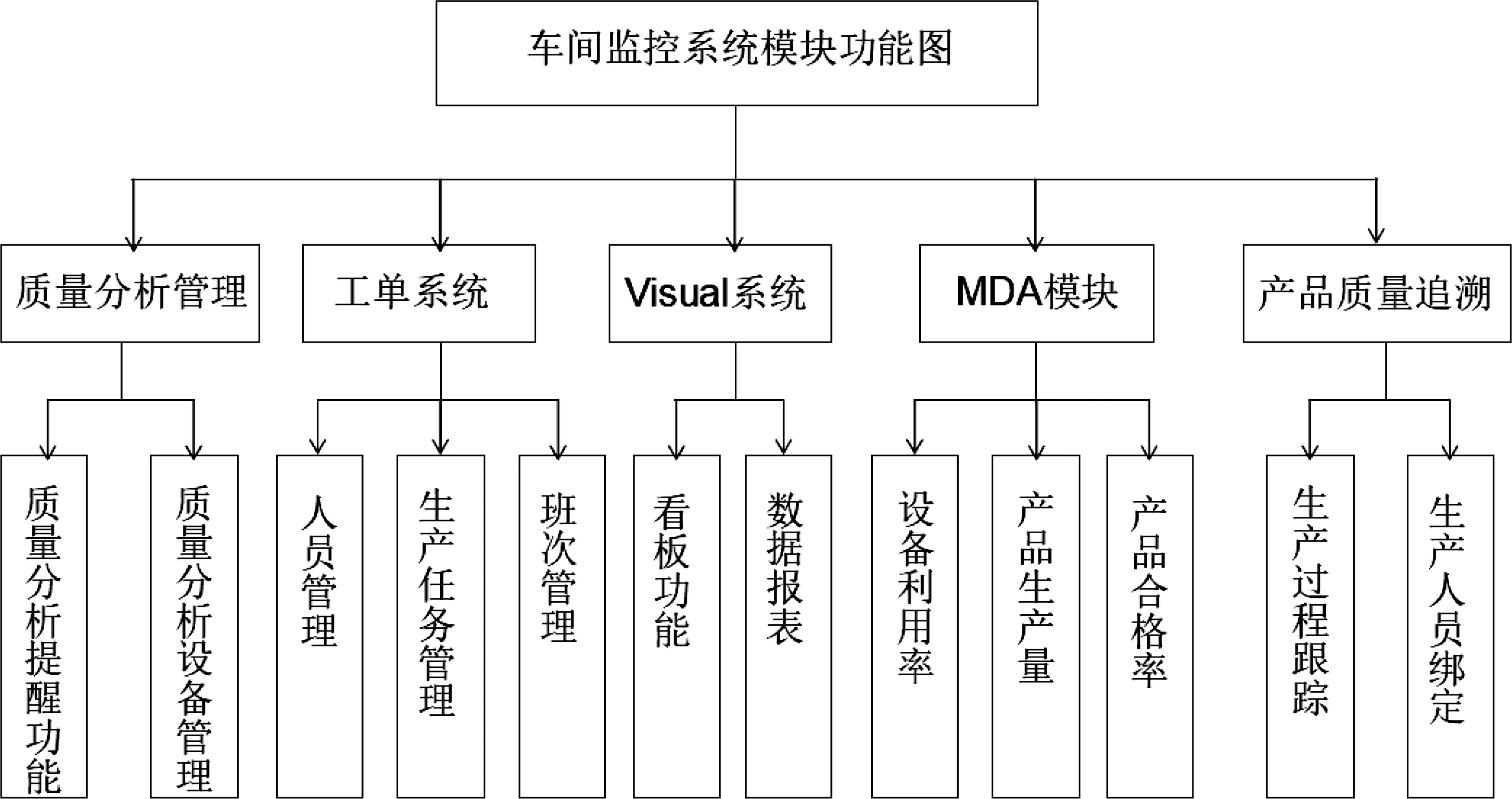

业务逻辑层:主要包括MDA、工单系统、Visual系统、质量分析管理、产品质量追溯模块,对采集到的信息进行实时分析,对生产状态进行分析,功能如图3所示。

用户管理层:该层是面向用户,系统根据存储的数据模型对现场进行实时监控和分析,经过处理的数据通过图表、报告等形式传递给用户,用户可以根据这些信息,远程进行操作,实现对装配线进行监控管理的目标。

图3 系统功能模块图Fig.3 System function module diagram

2 数据采集硬件部分设计

2.1 OPC技术

OPC为采用Windows的应用程序和现场过程控制应用建立了桥梁。在过去,为了存取现场设备的数据信息,每一个应用软件开发商都需要编写专用的接口函数[2]。由于现场设备的种类繁多,且产品的不断升级,往往给用户和软件开发商带来了巨大的工作负担[3]。在这样的需求下,可交互、高效的OPC标准就顺势产生了。

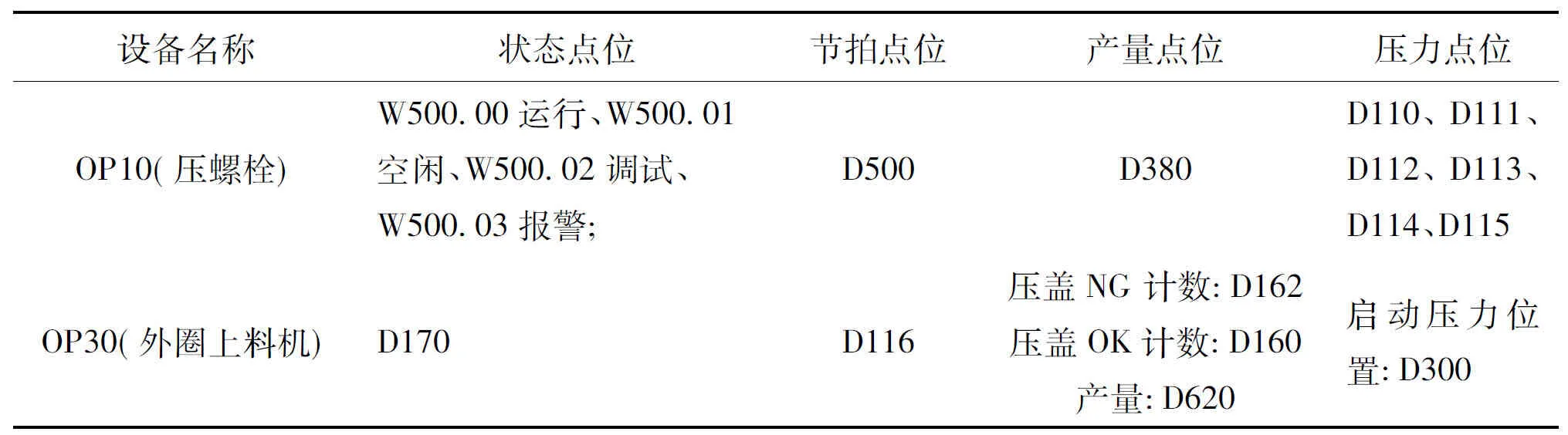

2.2 PLC连接和关键点位设置

PLC与装配线上的设备连接如图4所示,现场各个传感器通过物理层(PLC的I/O接口)与外部通信,OPC Server采用OPC协议与PLC之间实现通信,读取各种数据信息并存储到数据库中。

图4 PLC与设备的连接图Fig.4 PLC and equipment connection diagram

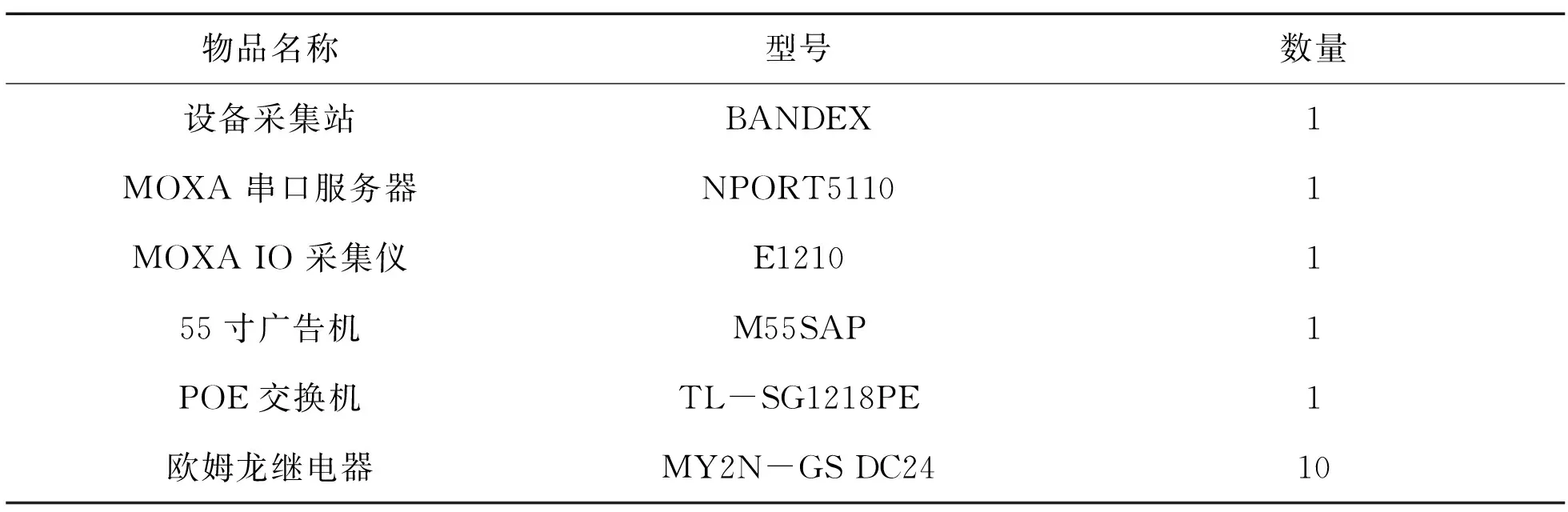

2.3 硬件的选用

数据采集选用的主要硬件有采集站、串口服务器、串口采集仪、55寸广告机、POE交换机、欧姆龙继电器,具体的型号和数量如表2所示。

表2 主要的硬件清单

3 传输协议与数据库设计

3.1 Socket协议

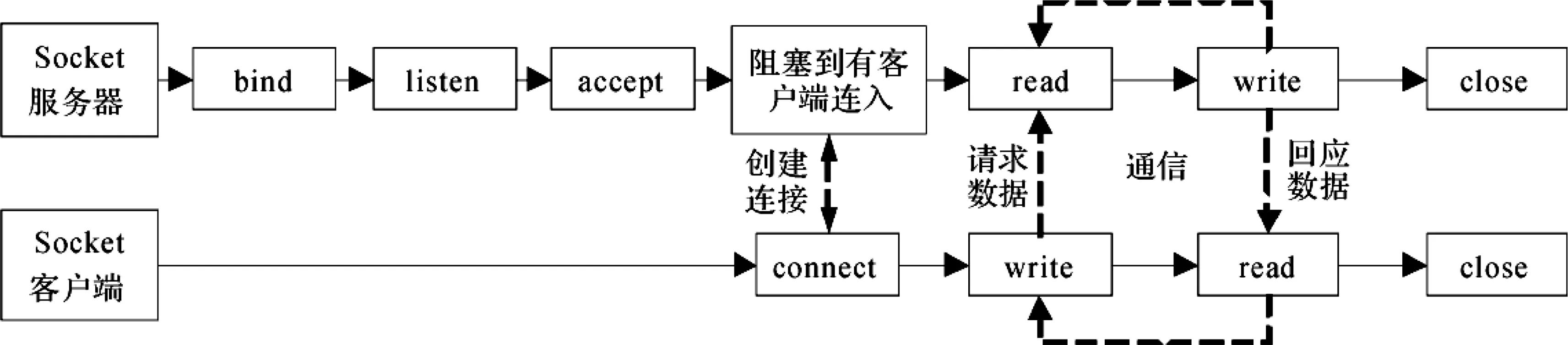

TCP/IP协议是Internet最基本的协议,主要由网络层IP协议和传输层TCP协议构成。Socket又称“套接字”,用于描述IP地址和端口,是一个通信链的句柄,用来实现不同虚拟机或不同计算机之间的通信[4]。TCP/IP是一种可靠的网络通信协议,通过在通信两端各自创建一个套接字(Socket),形成可靠的网络虚拟链路,从而两端程序通过网络虚拟链路进行通讯。在本系统的B/S架构中,Socket的作用是作为数据层和业务逻辑层之间通信的通道,其工作原理如图5所示。

图5 Socket原理结构图Fig.5 Socket principle structure diagram

3.2 数据库设计

文章设计的数据库采用微软公司的Sql Server 2008 R2,数据库名称为db-ZC-MonitorSystem,主要有人员信息表、设备信息表、设备信息组、员工信息表、员工信息组、菜单表、状态信息表、报警信息表、参数信息表等30张表组成。利用E-R模型,大幅度减少数据的冗余和数据文件在更新时系统发生故障的次数;通过结构上数据优化和硬件部分优化进一步增强数据库的工作效率。

4 数据采集软件部分设计

4.1 数据采集设计

图6 数据采集原理图Fig.6 Schematic diagram of data acquisition

采集设备的服务站相当于一台客户机,装配线上的各非标设备相当于服务器。在通信过程中,每次都是由采集主机发送连接与读取请求,采集主机与设备机床服务器处于同一网段,通过指定机床设备IP地址即可,即可完成连接配置参数,便可与它建立socket套接字。采集主机与机床设备接收TCP帧后并识别ModbusTCP帧。采集服务站需要先配置ModbusTCP的连接参数。其次需要配置采集地址项,通过再采集配置项中设置相关寄存器地址号,即可实现信息数据采集[5]。

数据采集使用的是轮询采集方式,工作流程如图6所示。内部将机床等设备都虚拟成IDevice设备驱动。当需要进行数据采集时,首先对采集通讯平台的设备数据进行更新,然后进行设备数据采集任务[6]。在有多个采集任务出现时,每次只能进行一个任务,其他采集任务需要等待,完成一个任务后再进行下一个任务。这种通讯模式很好理解,每个设备的通讯都遵循排队的原则。

4.2 数据监控流程设计

通过上面运行机制设计,将实时采集到的数据通知到数据展示模块,内部通过IService接口用于实时数据拉取,采集软件内部实现一个服务器用于接收显示客户端的连接,将数据进行实时的传输[7]。当读取设备数据发生变化则通知数据库处理程序进行数据入库,如图7所示。

图7 数据监控图Fig.7 Data monitoring chart

5 系统测试

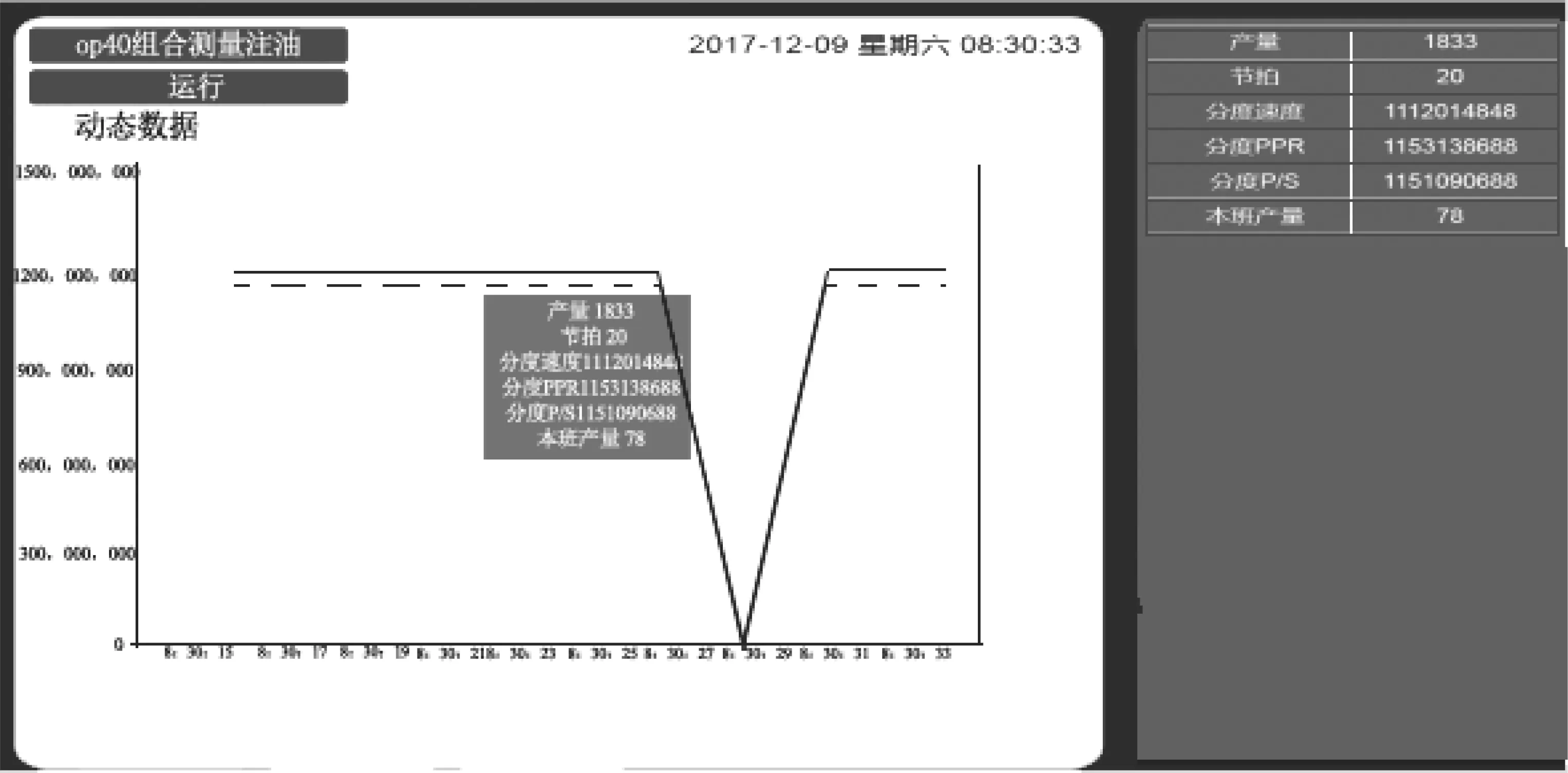

图8 系统测试图Fig.8 System test chart

汽车第三代轮毂轴承单元装配线监控系统,如图8所示,前端采用Bootstrap+Node.js+Express+Jade框架,后端采用C#+Web Service+三层架构[8]。将该系统安装到汽车第三代轮毂轴承单元装配线上,通过运行测试发现,该系统可以对装配线上各设备的运行参数进行监控并显示实时曲线,能达到实时监控的目的。

6 总结与展望

文中研究了汽车第三代轮毂轴承单元装配线运行状态监控技术,开发了MDA、工单系统、Visual系统、质量分析管理、产品质量追溯模块等功能模块,搭建了汽车第三代轮毂轴承单元装配线实时监控平台。系统使用了OPC技术进行底层数据采集,使用微软公司的Sql Server 2008 R2搭建数据库,前端采用Bootstrap+Node.js+Express+Jade框架,后端采用C#+Web Service+三层架构,通过对关键参数的阈值设置,来实现对装配线进行实时监控。该系统为提高企业生产竞争力,提供了技术基础。