20CrMnMo凸轮轴齿轮淬火变形的控制

2018-10-26梁楚鹏陈国辉余荣杰

■ 梁楚鹏,陈国辉,余荣杰

扫码了解更多

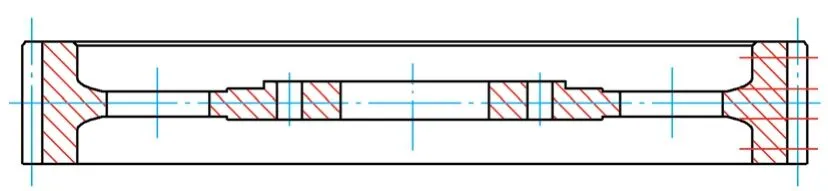

某厂柴油机凸轮轴齿轮(见图1)辐板厚23mm,齿顶圆直径532mm,齿宽126mm,是易变形的薄件。材料20CrMnMo凸轮轴生产工序为:锻造→退火→粗车→滚齿→渗碳→车削碳层→淬火→精车→磨齿→无损检测。技术要求为:精磨后渗碳层深度1.8~2.0mm,硬度58~62HRC,滚齿公法线留磨余量0.6mm。生产数批次十余件常出现磨削裂纹和变形超差磨不过的问题。

经过跟踪测量,发现齿轮渗碳后变形很小,渗碳时采用水平叠放的方式,渗碳后上下端面齿顶圆直径相差0.1~0.3mm。淬火后变形严重,淬火后圆度变形0.5mm,两端面齿顶圆直径相差1.5~2mm,公法线胀大0.5mm,淬火后变形规律明显,表现为下端面直径胀大。个别齿轮磨削后三分之一齿面磨不过。

图1 工件示意

1.变形分析

淬火时采用井式炉加热,装炉方式从经济性考虑采用分层水平装料筛,每层隔开10cm左右。在冷却开始阶段,随着工件浸入油池,齿轮底面先冷却收缩,在顶面限制下受拉应力,由于油冷冷速较慢,底面屈服强度仍较低,在拉应力作用下底面发生塑性变形胀大,顶面收缩。继续冷却时顶面和底面都发生马氏体相变,上下两端面直径同步胀大,最终表现为上端面直径几乎不变,而下端面明显胀大。

2.磨裂分析

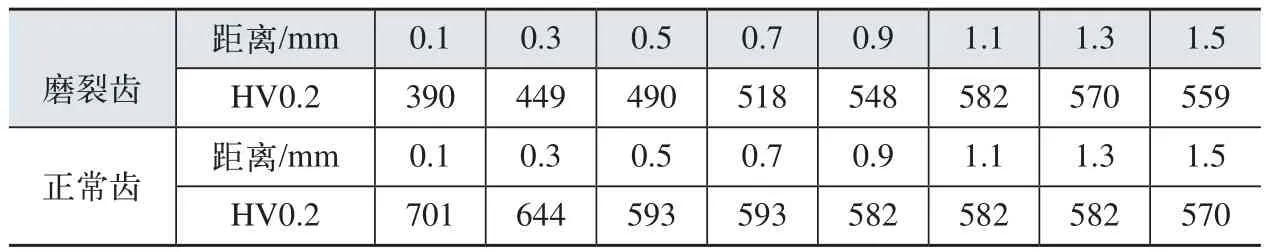

磨削裂纹分布在个别齿的齿沟及齿面,对无裂纹齿及磨裂齿进行分别取样检测淬硬层硬度梯度,结果如表1所示,磨裂齿面表面至距离表面0.7mm区域的硬度低于距离表面0.9~1.7mm区域,硬度梯度呈由低到高再回落的趋势;而在无裂纹齿面检测的硬度梯度则为正常的由高到低趋势,可见裂纹齿面存在明显的磨削回火层。

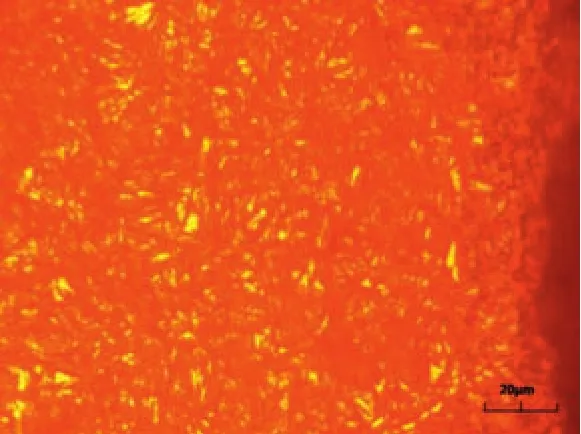

图2 原工艺齿面淬火组织,3级(500×)

原工艺淬火后经200℃二次回火,金相组织如图2示为细针马氏体、约20%残留奥氏体。虽然淬火组织未超出技术要求等级,但在磨削时产生的热量会使组织发生回火转变,部分残留奥氏体转变为马氏体,表层附近组织比体积的变化导致磨削表面受到的拉应力增大,容易产生磨削裂纹。尤其是对于外径胀大的一端,磨削量更大,磨削回火更明显,出现磨削裂纹的倾向更大。

3.工艺调整

为了使两端面冷却效果一致,齿轮的装夹方式改为直立挂装。同时降低淬火温度,减少碳化物在奥氏体内的溶解,降低奥氏体碳含量,从而减少淬火组织的残留奥氏体。

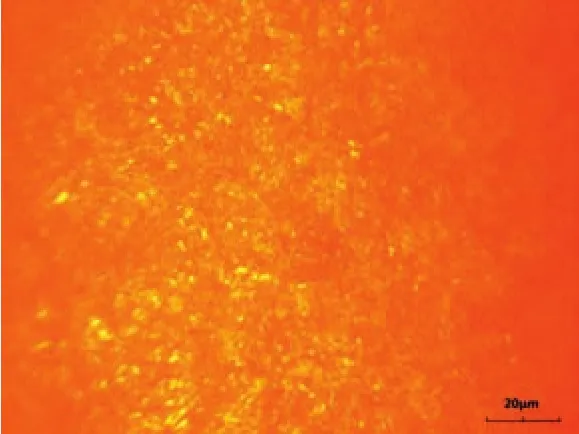

图3 新工艺齿面淬火组织,2级(500×)

表1 磨裂齿面及无裂纹齿硬度梯度

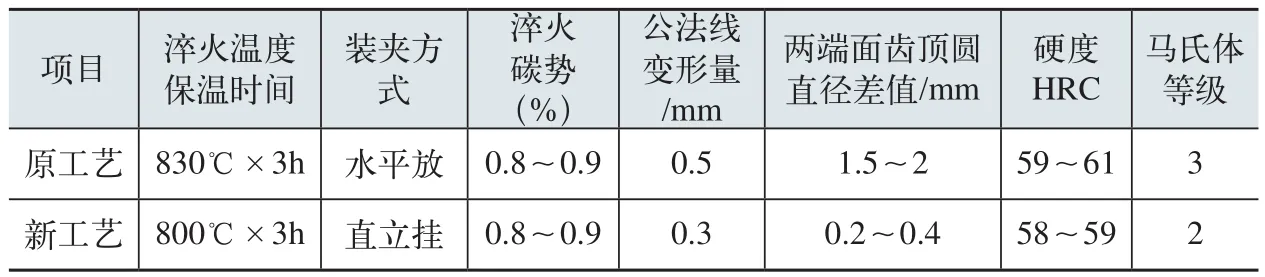

表2 工艺调整前后数据对比

新工艺淬火后经200℃二次回火,金相组织如图3所示为隐晶马氏体、5%~8%残留奥氏体。工艺调整前后数据对比如表2所示,原工艺公法线胀大0.5mm左右,新工艺处理后变形明显改善,胀大了0.3mm左右。新工艺淬火的齿轮虽然硬度略低于原工艺,但仍能满足技术要求。采用新工艺之后的3个批次齿轮再没出现磨裂以及变形超差磨不过的问题。

4.结语

(1)采用合理的装夹方式能有效降低薄壁齿轮的变形量,保证磨削量的均匀性,减少磨削过热的机会。

(2)降低淬火温度可有效减少淬火组织的残留奥氏体含量,降低磨削回火导致磨削裂纹的倾向。

工艺调整有效地解决了凸轮轴齿轮淬火后变形超差以及出现磨削裂纹的问题。