空压机齿轮内孔裂纹原因分析

2018-10-26任素红

■ 任素红

扫码了解更多

该空压机齿轮内孔为锥孔,通过过盈装配与轴组装。在进行空压机齿轮与轴的装配时出现1件齿轮内孔开裂。该齿轮材料为20CrMnTi,技术要求经渗碳淬火、回火处理,表面硬度59~63HRC,有效硬化层深度0.6~0.9mm(550HV3),心部硬度35~43HRC,金相组织执行QC/T262《汽车渗碳齿轮金相检验》标准要求。为查找失效空压机齿轮内孔裂纹的原因,对齿轮的材料化学成分、齿轮有效硬化层深、表面硬度、心部硬度、金相组织、宏观断口进行了检查分析,同时对断口进行扫描电镜微观分析。

1.宏观检验

从失效齿轮反馈的失效照片看,裂纹沿内孔呈现通透型断裂(见图1)。从失效齿轮断口的宏观特征看,该断口呈现放射状的撕裂棱线,放射状撕裂棱线的收敛处为裂纹源(见图2)。

图1 齿轮裂纹全貌

图2 齿轮断口宏观

2.化学成分分析

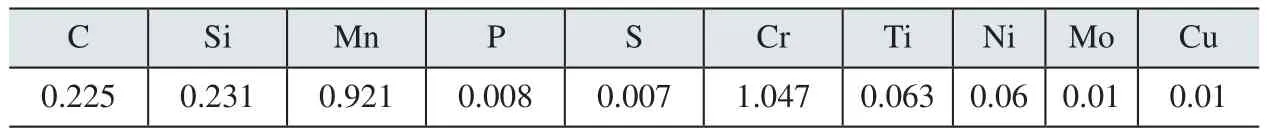

失效齿轮材料化学成分的分析结果如表1所示。

从表1化学成分检测结果看,此齿轮的材料为20CrMnTi钢,符合齿轮图样中的材料技术要求。

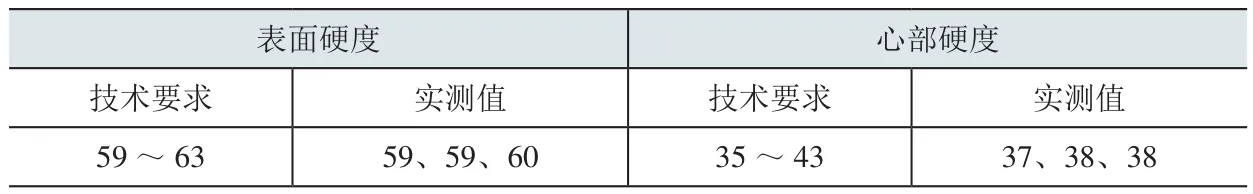

3.硬度及硬化层深检验

对失效空压机齿轮的表面硬度及心部硬度进行了检测,其检测结果如表2所示。从表2可知,失效齿轮的表面硬度及心部硬度符合产品的技术要求。表3为同齿左右齿面的硬化层深硬度梯度及有效硬化层深的检验结果。从表3的检测结果看,失效齿轮节圆处左齿面有效硬化层深0.86mm,右齿面有效硬化层深为0.84mm,符合对该产品的渗碳层深技术要求:0.6~0.9mm(550HV3)。

4.金相检验

对失效齿轮的渗层组织按QC/T262进行金相组织检测,碳化物1级,无粗大碳化物,马氏体+残留奥氏体2级。符合QC/T262渗碳淬火回火后的金相技术要求。

表1 齿轮化学成分(质量分数) (%)

表2 失效齿轮硬度测定结果 (HRC)

表3 齿轮硬化层硬度梯度测定结果

5.扫描电镜分析

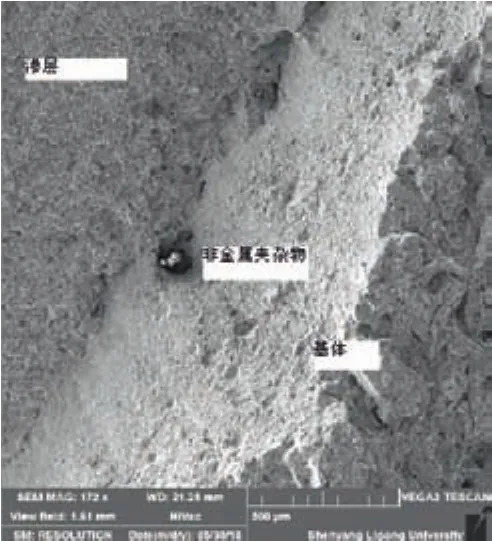

经对断口的扫描电镜分析发现在轴颈端靠近裂纹源位置,渗碳层深与基体的连接处发现较大非金属夹杂物(见图3),经半定量分析该非金属夹杂物为氧化铝,其尺寸为长105μm,宽33μm。按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》属于超尺寸夹杂物。其内部断口具有典型的韧窝形貌(见图4),说明材料内部韧性较好。

图3 齿轮非金属夹杂物

图4 齿轮内部韧窝

6.非金属夹杂物的检验

在失效齿轮的基体上取样(见图5),按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对此试块进行了非金属夹杂物的检验。检验发现A类、B类、C类和DS类非金属夹杂物(见图6)。按GB/T 10561—2005评级为A0.5,B2e,C0.5s,DS2。按GB/T3077—2015的要求,夹杂物超级。

图5 非金属夹杂物试块

图6 非金属夹杂物

7.原因分析及结论

失效齿轮内孔的宏观断口呈现放射状的撕裂棱线,裂纹源位于轴颈端。在裂纹源处出现超尺寸非金属夹杂物,破坏了金属的连续性,当齿轮在装配过程中内孔受到径向拉应力作用而发生断裂。