起重机用传动轮断裂失效原因分析

2018-10-26刘钧

■ 刘钧

扫码了解更多

1.概述

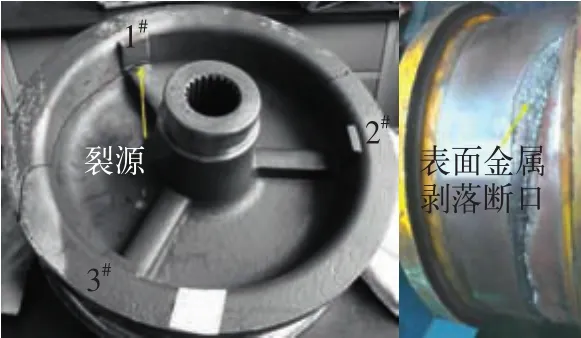

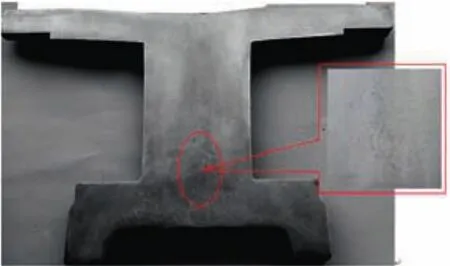

我公司使用球墨铸铁来制造起重机行走轮,之前某用户反馈一使用6年的传动轮发生断裂,其整体宏观形貌如图1所示。该传动轮直径为39cm,轮子行走面宽度为13.5cm,传动轮由一个轴承及一个轮子组成,轮子上面有三条加强筋,我们将三条加强筋分别编号为1#、2#、3#。

图1 传动轮宏观形貌

2.试验检测

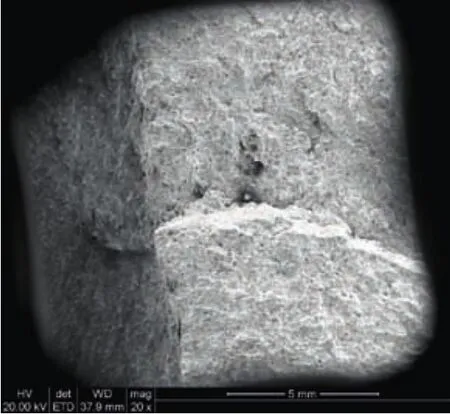

(1)宏观断口分析 对断裂件进行宏观观察,传动轮断口长度约占整个传动轮周长的1/2,裂纹从1#加强筋底部扩展并穿透至行走面边缘;图2为传动轮断口宏观形貌,断口整体呈灰色;1#加强筋断口两R角间的断裂区存在明显的开裂台阶,部分裂源断口有机械擦伤痕迹;裂纹从开裂台阶处向两侧(A和B)作快速扩展,断口上留有放射状条纹;因此可判断该裂纹断口属一次性大应力脆断断口。3#加强筋部位的裂纹类似于1#加强筋处的裂纹。

图2 断口宏观形貌

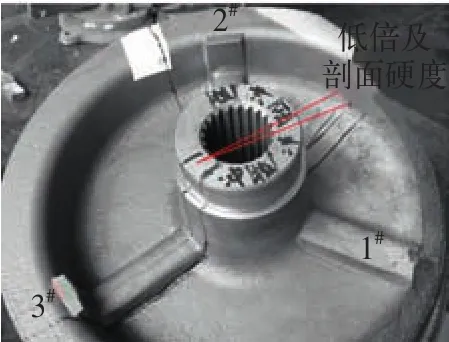

(2)检测取样 力学性能及低倍酸蚀试样取样如图3所示。拉伸及冲击试样在传动轮的轴承处取样,低倍酸蚀及剖面硬度通过3#加强筋上截取试样,行走面硬度取样在表面无缺陷部位,金相试样取样位置如图4所示。

图3 力学性能、硬度、低倍取样示意

图4 金相取样示意

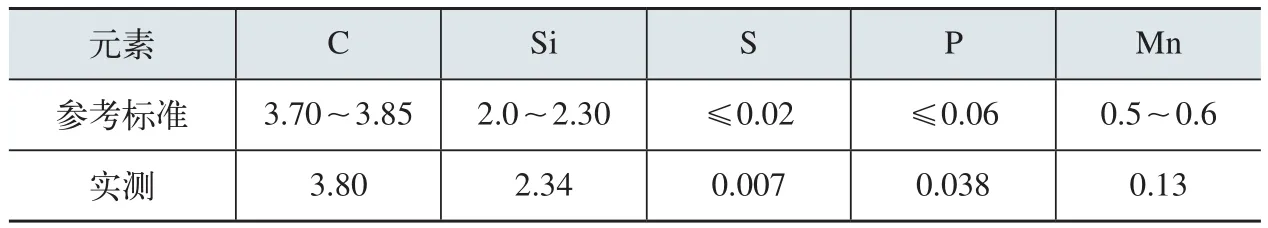

(3)化学成分分析 对断裂部件依照GB/T20066—2006/ISO14284:1996《钢和铁 化学成分测定用试样的取样和制样方法》用低速(100~150r/min)新磨的直径12~14mm的碳化钨钻头进行钻取。按照GB/T223 《钢铁及合金化学分析方法》测定其C、Si、Mn、P、S五大元素。实测化学成分如表1所示。

球墨铸铁化学成分的选择以满足力学性能和金相组织为原则,表1化学成分仅作分析参考,以确认P、S含量是否过高。

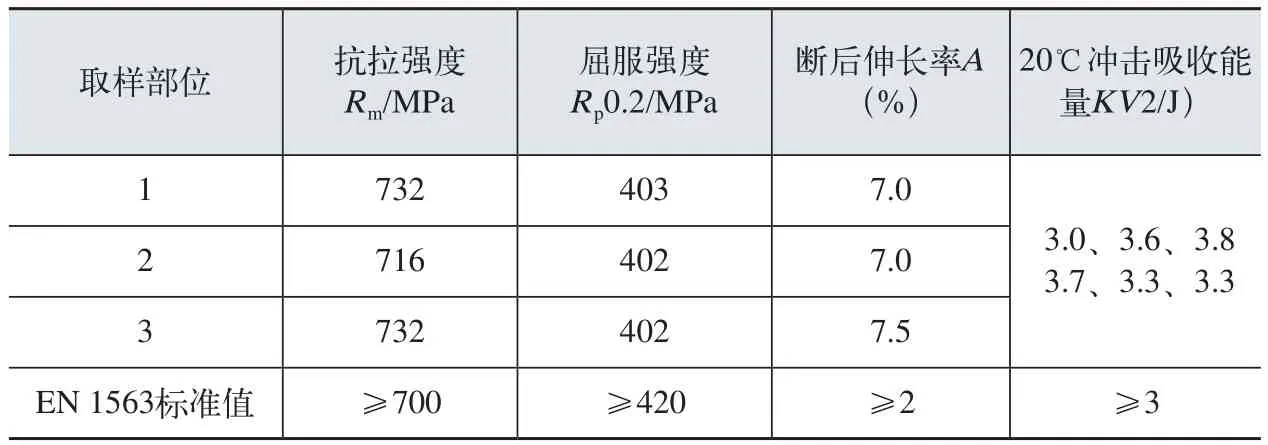

(4)力学性能测试 在传动轮的轴承处根据标准BS EN ISO 6892-1:2009取三组试样,进行抗拉强度、屈服强度、断后伸长率试验,冲击试样按照标准BS EN ISO 148-1:2010, 试验结果如表2所示。

从上述试验结果可以看出,实测试样的屈服强度值略低于EN 1563规定要求,抗拉强度、断后伸长率及冲击吸收能量符合标准规定值。

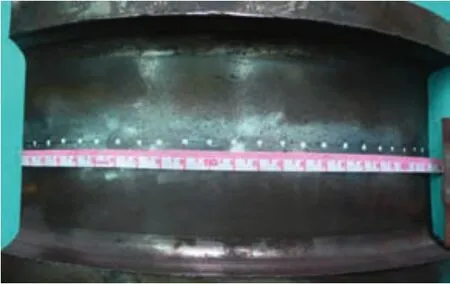

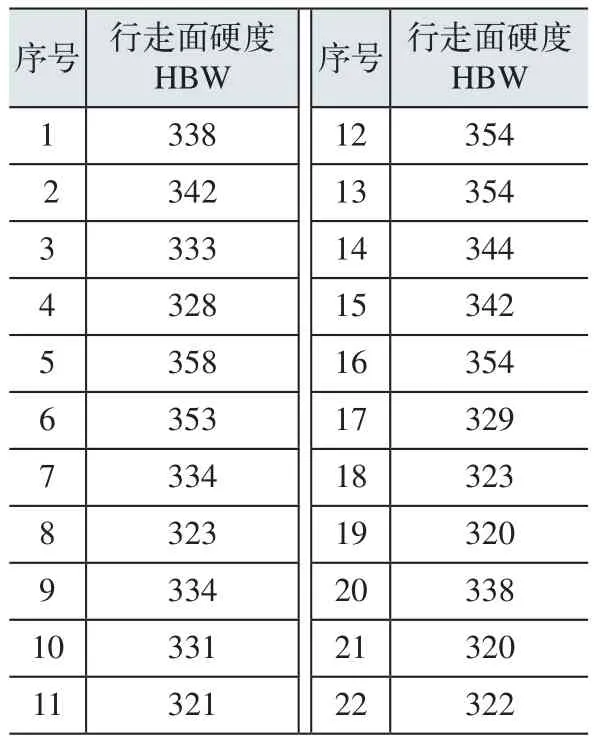

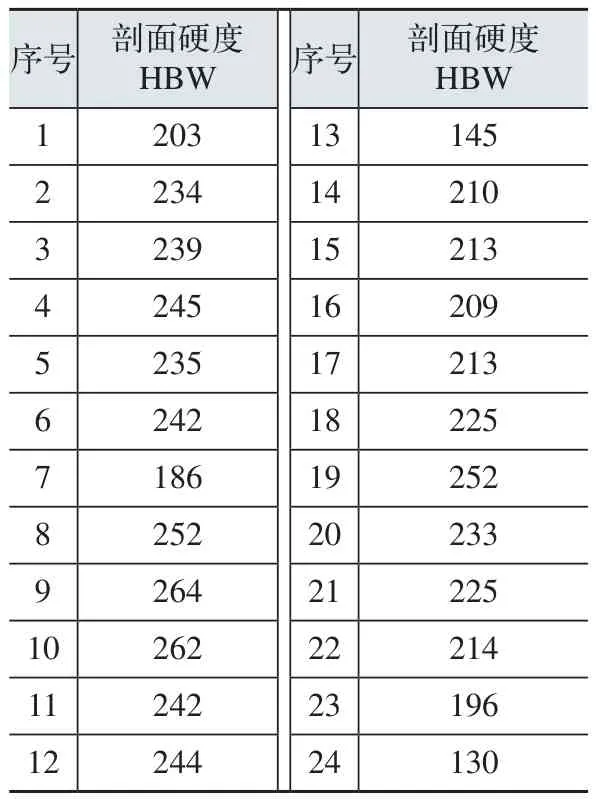

(5)硬度测试 将构件的行走面和剖面采用便携式硬度计进行硬度测试,其结果为:①行走面的一个点距离端部5mm,每个点间隔为10mm,测试顺序从左向右共22点,如图5、表3所示。②剖面试样的第一个点距离表面5mm,每个点间隔20mm,测试顺序从左向右共24点,如图6、表4所示。

图5 行走面硬度检测示意

图6 剖面硬度检测示意

从硬度检测结果可以看出:剖面硬度较行走面硬度低;从剖面硬度值分析得出,靠近表面的1、7、13、24点的硬度均低于内部硬度,这与表面脱碳有关。

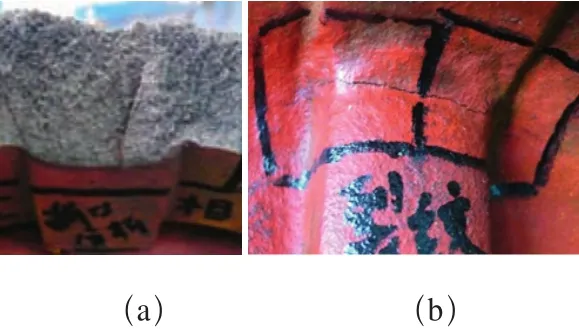

(6)低倍组织 截取低倍试样,经磨光并腐蚀后观察,其结果为:①除了上下两边(上为轴承通孔,下为行走面),在试样其他边缘观察到一层白亮层,深度为0.2~0.4mm的铁素体层。②试样中心即加强筋处观察到有缩松,如图7所示。

(7)显微分析 1#加强筋裂纹源微观金相:截取1#加强筋裂源区剖面试样,按GB/T13298—1991标准进行制样,进行微观金相分析,样品实际形貌如图8所示。

表1 化学成分(质量分数) (%)

表2 力学性能检验结果

表3 行走面硬度检测结果

表4 剖面硬度检测结果

图7 加强筋处缩松

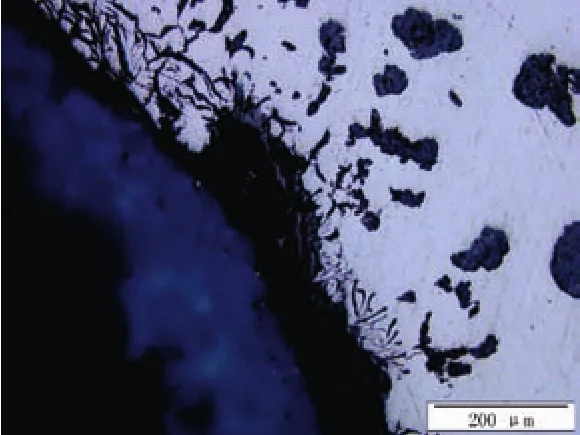

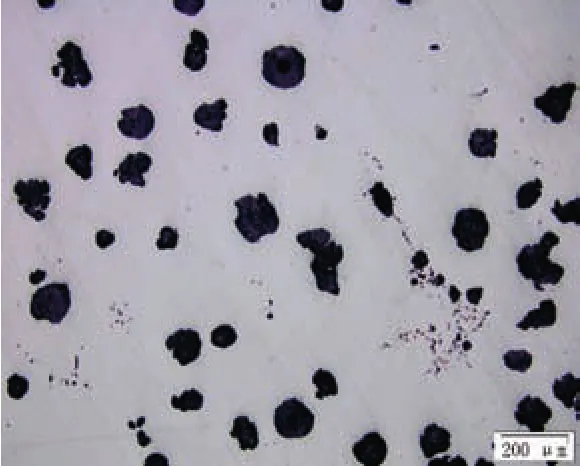

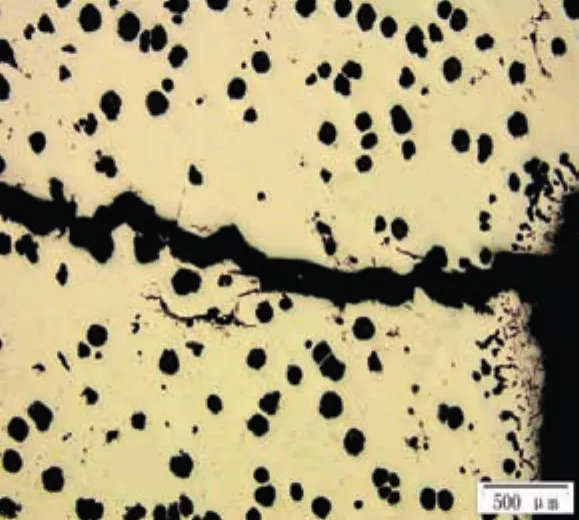

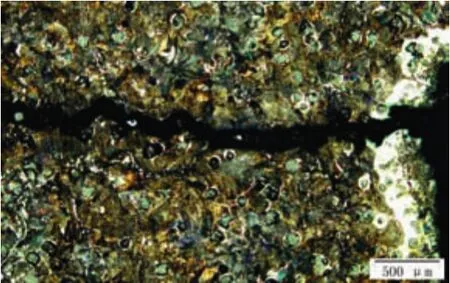

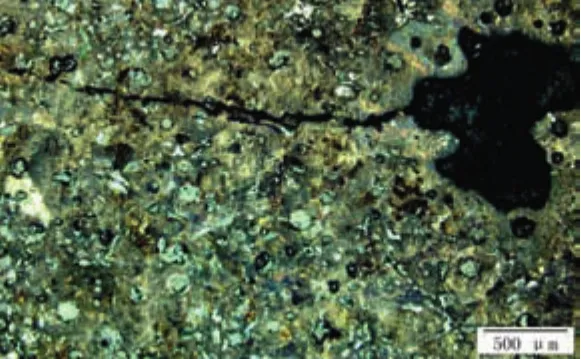

随后在光学显微镜下观察,结果为:1#加强筋裂纹源处存在少量疏松及微裂纹和少量片状石墨+蠕虫状石墨+少量团状石墨,如图9所示。心部石墨形态为团球状石墨,按GB/T 9441—2009(ISO 945-1:2008)标准,试样中的石墨球化率评级为2级(90%),石墨大小评级为5~6级,如图10所示。裂纹源处组织为铁素体+珠光体,有脱碳现象,如图11所示。基体组织为珠光体+少量铁素体,珠光体数量约为80%~90%,如图12所示。

图8 1#加强筋剖面试样

图9 1#加强筋裂纹源处抛光态(200×)

图10 1#加强筋心部抛光态(100×)

图11 1#加强筋裂纹源处组织(200×)

图12 1#加强筋心部组织(100×)

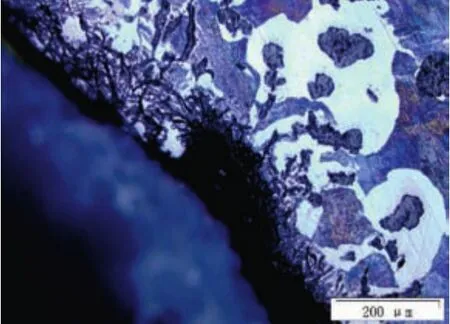

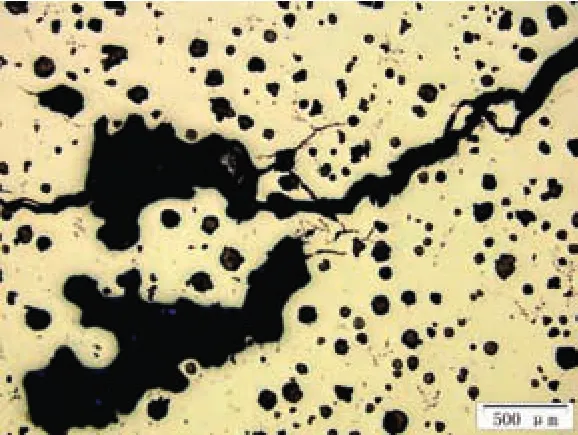

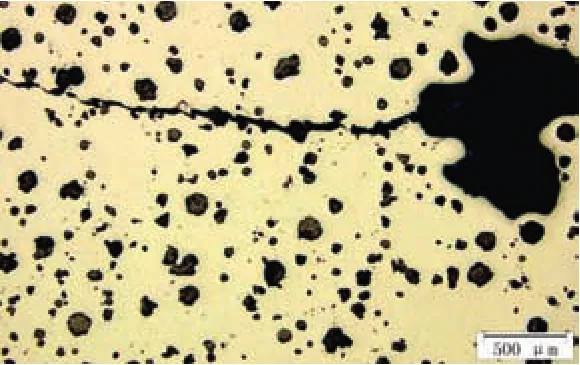

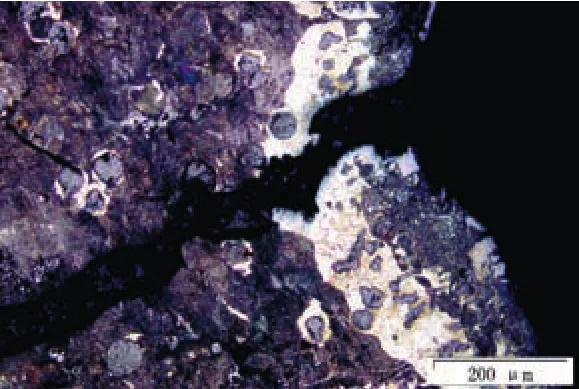

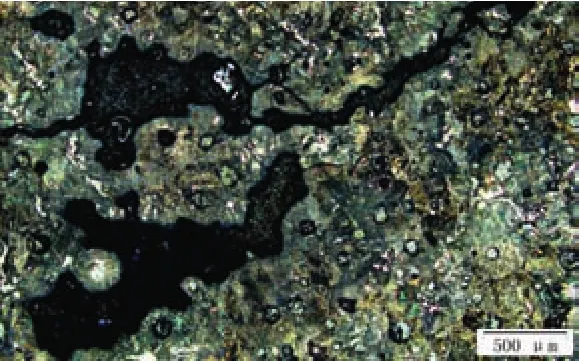

3#加强筋裂纹处微观金相:取3#加强筋裂纹处剖面试样,分别经镶嵌、磨抛、和化学试剂浸蚀后在显微镜下观察,特征为裂纹垂直于表面,裂纹长度约40mm,裂纹深度约15mm,裂纹扩展并与材料内部较大面积的缩松区相连,如图13~图17所示。

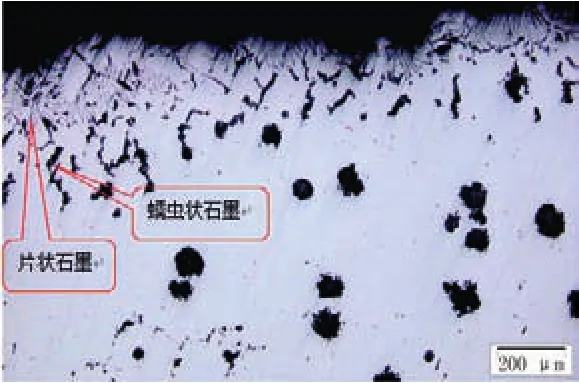

表面处(裂源)的石墨形态为片状石墨+蠕虫状石墨+少量团状石墨,如图18所示。心部石墨形态与1#加强筋处的相同。

表面(裂纹源)处显微组织为铁素体+少量珠光体,如图19、图20所示;裂纹扩展部位组织为珠光体+少量铁素体,如图21、图22所示;心部组织也为珠光体+少量铁素体。

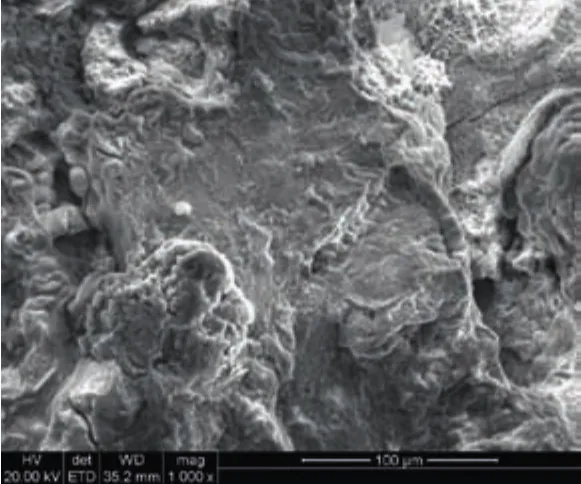

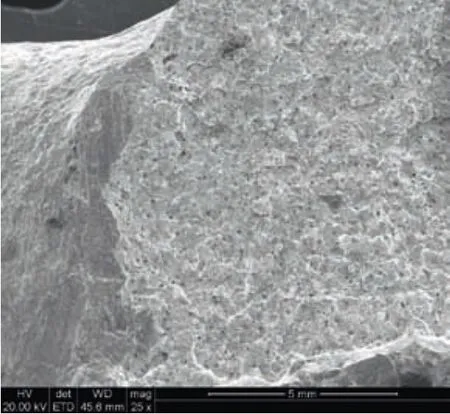

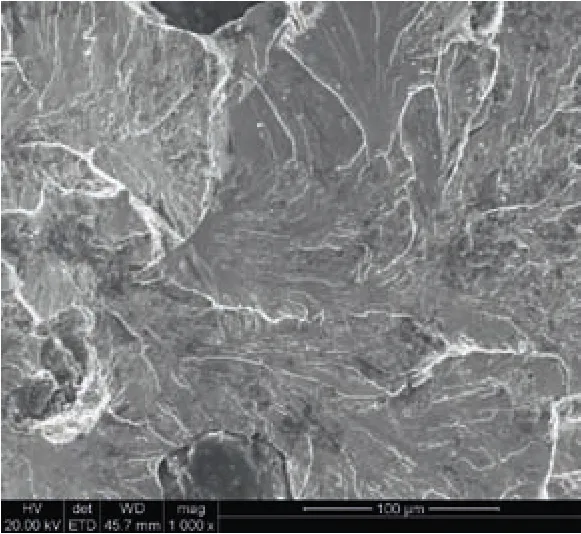

(8)断口微观分析 将断口清洗后置于扫描电子显微镜(SEM)下观察,图23为断口裂源低倍形貌;图24为断口裂源放大后的形貌;图25为断口裂源部位韧窝微观形貌;图26为断口裂源部位韧窝+少量解理形貌;图27为开裂台阶处机械损伤低倍形貌;图28为断口扩展区解理微观形貌。由微观形貌可得出:传动轮的开裂是受大应力作用下撕裂的结果。

3.试验结果与讨论

图13 3#加强筋处剖面

图14 3#加强筋裂纹源区抛光态(50×)

图 15 3#加强筋裂纹扩展区抛光态(50×)

图16 3#加强筋裂纹扩展区抛光态(50×)

图17 3#加强筋裂纹横向扩展抛光态(50×)

图18 3#加强筋表面抛光态(100×)

图19 3#加强筋裂纹源组织(50×)

图20 3#加强筋裂纹源组织(200×)

图21 3#加强筋裂纹扩展组织(50×)

图22 3#加强筋裂纹扩展组织(50×)

宏观检验表明:断口裂源位于行走轮内侧与1#加强筋的R处;裂源部位有明显可见的开裂台阶;部分裂源断口有机械擦伤痕迹;从开裂台阶处裂纹向二侧作快速扩展,断口上留有放射状条纹。因此,可判断该裂纹断口属一次性大应力脆断断口。3#加强筋部位的裂纹源位于加强筋的R处,其性质与1#加强筋处的裂纹断口相似。从扫描电镜断口微观形貌分析可知:裂源部位为韧窝形貌,裂纹扩展区为解理形貌,因此传动轮的开裂是大应力作用产生的一次性断裂。

图23 断口裂源低倍形貌

图24 断口裂源放大后的形貌

图25 断口裂源部位韧窝微观形貌

图26 断口裂源部位韧窝+少量解理形貌

图27 开裂台阶处机械损伤低倍形貌

图28 断口扩展区解理微观形貌

力学性能分析表明:实测试样的屈服强度值略低于EN 1563规定要求,抗拉强度、断后伸长率及冲击吸收能量符合标准规定值。硬度分析表明:行走面硬度较高,剖面硬度较低,近表面的硬度均低于内部硬度,这与表面脱碳引起的铁素体量相对增加有关。

低倍组织检验表明:试样表面存在0.2~0.4mm的白亮层,为铁素体层。试样中心加强筋处观察到有缩松缺陷。

金相组织检验表明:1#加强筋裂纹源处存在疏松和微裂纹,石墨形态为片状石墨+蠕虫状石墨+少量团状石墨。心部石墨形态为团球状石墨,按GB/T9441-2009(ISO945—1:2008)标准,试样中的石墨球化率评级为2级(90%),石墨大小评级为5~6级。裂纹源处组织为铁素体+少量珠光体,有脱碳现象。基体组织为珠光体+少量铁素体,珠光体数量约为80%~90%,该组织属正常组织。3#加强筋裂纹垂直于表面,裂纹长度约40mm,裂纹深度约15mm;裂纹扩展后期与材料内部的缩松区相连。其石墨形态、球化率、组织及其珠光体含量均与1#加强筋试样相同。

通过这次理化检测和分析结果,传动轮开裂的主要原因是受一次性大应力作用(过载)所造成的R (1#加强筋的)部位断裂,希望原材料和铸件厂家重视铸件质量,减少铸造缺陷,同时也要求起重机使用单位定期进行检查,严禁过载行为,对承载部件到期进行更换,防止该类事件再次发生。