汽车轮毂智能生产线方案论述

2018-10-26希斯机床沈阳有限公司辽宁110000包洪臣

■希斯机床(沈阳)有限公司 (辽宁 110000) 包洪臣

■沈阳机床(集团)有限责任公司精密数控机床分公司 (辽宁 110000) 宁 娇

扫码了解更多

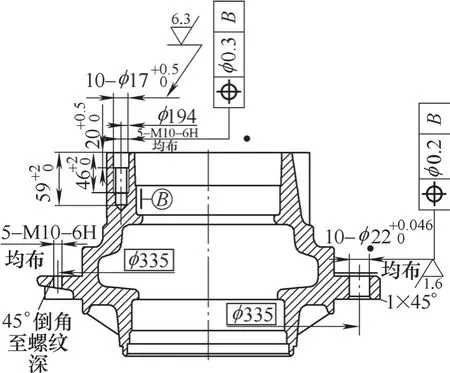

轮毂是汽车行驶和安全性能方面重要的零部件之一,在行驶过程中能够承受各种负载和高速产生的高温作用,所以轮毂的制造直接影响汽车的舒适性和稳定性(见图1、图2)。

1.生产线方案

(1)生产工序如表1所示。

图1 轮毂实物

图2 轮毂零件

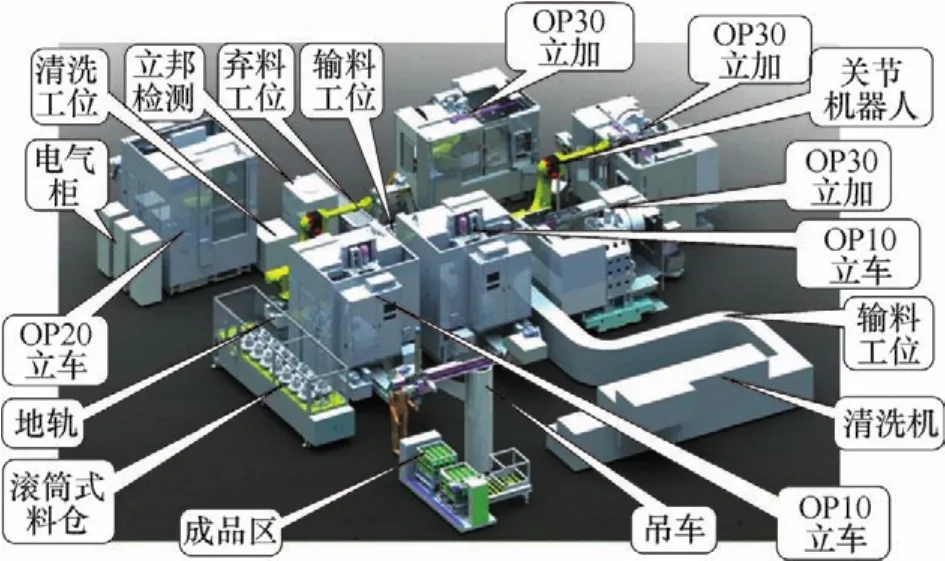

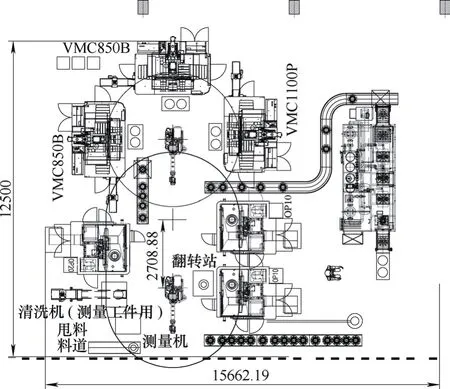

(2)总体布局:该条生产线主要是由3台立车、3台立式加工中心、2台六自由度关节机器人及一些配套设备共同组成(见图3、图4)。

该生产线具有以下功能:①零件上错件报警功能,防止人工误操作。②零件自动检测,核心尺寸全程监测,不合格零件自动甩出功能。③物料缓冲,保证设备利用率。

表1 生产工序

图3 生产线三维模拟

另外,还有一套强大的数据处理系统,该系统具有以下功能:①生产线内主要设备运行状态监控功能。②生产线内主要设备运行参数监控功能。③生产线内主要设备运行故障监控和统计功能。④零件产品质量统计分析功能。⑤刀具寿命管理功能。⑥快速换产程序管理功能。⑦生产线防空运转报警功能。⑧生产线安全防护功能。⑨车序和立加序相对独立运转功能。

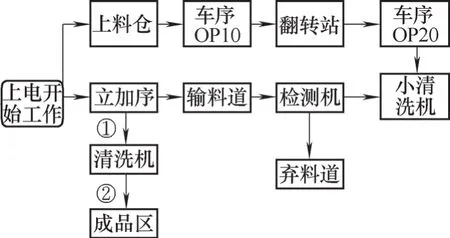

(3)生产线运行时序,如图5所示,其中①为机械手搬运,②为吊车搬运。

2.生产线设备

图4 生产线布局

图5 生产线运行时序

图6

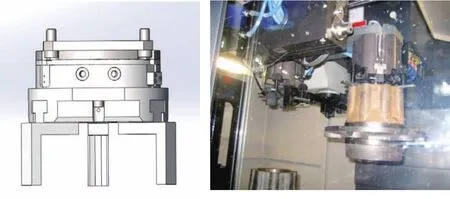

(1)机器人夹持系统。该生产线中机械手采用单工位手爪(见图6)实现机床的上下料,根据零件加工工艺的要求,采用机械手三指夹外圆。手指由硬指和软指组成,接触毛坯面为硬指,接触成品面为软指,更能有效的提高夹持力,又不伤害加工后的零件表面。

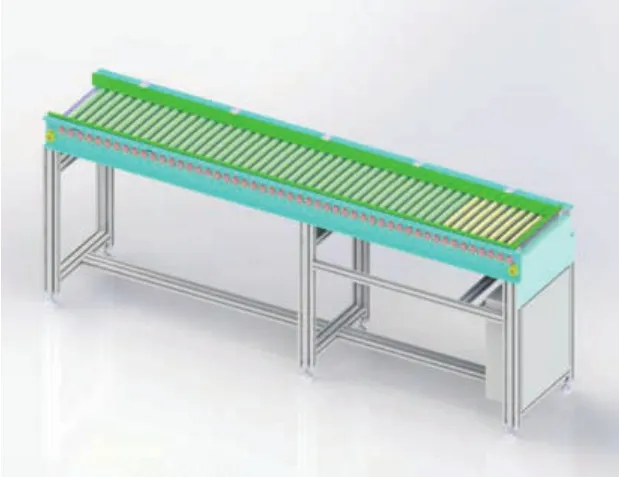

(2)上料仓、输料道和弃料道均采用滚筒式料道(见图7)。上料仓上有上料检测工位,来准确上料,还可以带有机械纠错功能,一个零件上错报警功能,便于同批次的零件中不能有其他类型的零件(防止人工误操作)。这就大大的提高了该生产线的利用率。

对于输料道和弃料道,机器人将经检测不合格的产品放到弃料道,输送到弃框中;而检测合格的产品放到输料道运送给下一个工位,该输料道有一个特色就是在输料道的末端有一个角向定位功能,用它来辅助机器手夹持零件给立加时,使立加更能准确的定位。输料道的另一个功能能够适当的储存来自上一工位的半成品,提高加工效率。

(3)暂存及翻转工位。关节机器人翻转工件原理:关节机器人机械手部分自身可以旋转,只要一个零件支架(见图8),机械手抓取零件放在支架上,手指松开零件,机械手旋转180°,位于零件底部,手指夹持零件,机械手抓取零件交给下道工序的机床加工(需要注意翻转时避免与支架干涉),同时翻转工位可以作缓存工位。

图7 料仓

(4)清洗机采用的是工业用优质通过负载型MCCS-3000H(见图9),它可以实现清洗的全自动化,提高效率。

(5)检测机。该生产线具有零件自动检测功能,对核心尺寸全程检测,不合格零件自动甩出。设备采用的是测控式轮毂在线全自动综合测量仪(见图10)。

图8 翻转支架

图9

图10 测量仪

(6)外围防护。整个自动生产线采用全防护的形式,以保障生产线的安全生产。外围防护采用“钣金框架+铁丝网”的形式(见图11),并配备维护门,用于对自动线的维护。

(7)机器人选型。采用166kg关节机器人(见图12、图13),其工作半径2 654m,手腕部可搬运质量166kg,重复定位精度: ±0.1mm。

3. 生产线年产量计算

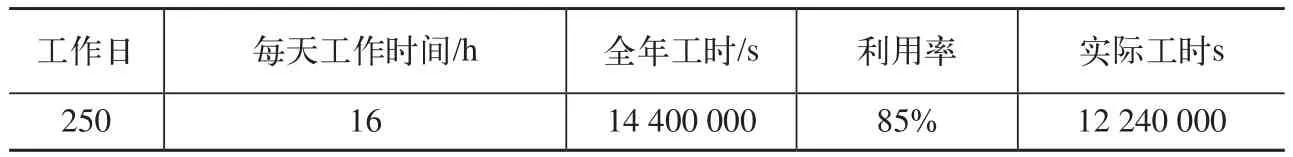

计算方法描述:根据年工作时间工作日250天,每天16h,设备利用率85%,可得出每年的实际工时(见表2)。

根据生产纲领和单件循环时间,可计算出完成这些工件,需要消耗多少工时。用消耗工时除以上表中的年均实际工时,即可得出所需要的生产线数量(见表3,单件循环时间为单件加工时间与机械手上下料时间之和)。

4.结语

图11 外围防护应用

图12 关节机器人

图13 动作范围示

表 2

表3

此种轮毂智能生产线的规划布局,打破了传统的轮毂制造模式。从轮毂的上料、加工、检测、清洗及下料,到轮毂自动生产线配置软件系统,柔性配套。每一个环节,都作了精细的规划。配置的生产线设备,功能先进,兼容性强,智能化成度高。并且这种智能生产线,可以满足多种类似轮毂的生产加工。