孔径气动测头在动力总成机加件生产中的应用

2018-10-26神龙汽车有限公司湖北襄阳441004叶宗茂刘沉前

■神龙汽车有限公司 (湖北襄阳 441004) 叶宗茂 刘沉前

扫码了解更多

孔径气动测头又称气动塞规,由于结构简单、使用方便、测量数据可存储,非常适合复杂环境下的孔径测量,是大批量、精度要求高的汽车零部件孔径测量工具的首选。

动力总成零部件产品上公差等级要求高于IT8以上的内孔直径测量,大都采用气动测量仪配合内径气动测头进行测量。

1.孔径气动测量特点

孔径气动测量有下列主要特点:

(1)应用范围广。①同一台气动量仪配上不同的气动测头,可以测量多个部位、不同直径的孔径。②由于测量头和读数部分可以分开,故可测量一些较难测到的部位,如直径1mm以下的小孔、1m以上的深孔等。③可进行不接触测量,适用于对一些容易变形或容易损坏表面的孔径进行测量。④对周围环境要求较低,对振动不敏感,不怕电磁波的干扰,不受被测表面上的切削液、油类和灰尘的影响。⑤可以和光电元件结合在一起,在测量时发出控制信号,又由于对周围环境要求不高,因此在动态和自动测量中得到广泛的应用。

(2)测量精度高。气动量仪放大倍数可达数万倍,倍率高、刻度值小,测量精度高,示值误差可低于0.5μm,长时间工作可靠。

(3)测量效率高。气动量仪读数容易,操作简便,能进行多尺寸连续测量,能适应大生产的需要。

2.孔径气动测头在动力总成制造过程中的应用

孔径气动测头广泛应用于发动机缸体、缸盖、连杆、曲轴、凸轮轴、飞轮及各种支架上孔系直径的测量,尤其应用于缸孔、缸盖导管孔、连杆大小头孔直径的准确高效测量,变速箱变壳、离壳、差壳和桥壳等壳体零件上孔径的准确高效测量。可实现在非常复杂环境下的线上测量,如粗精镗缸孔后直径的测量;也可用于线上主动测量,如缸孔珩磨加工的主动测量;可用于内孔直径的线边监控,又可应用于产品下线的直径自动检验与分级。

孔径气动测量分布在动力总成各个机加生产线上,起着其他孔径测量工具不可替代的作用。

孔径气动测头直接感受被测孔径的变化,是孔径气动测量的重要组成部分。设计孔径气动测头,既要满足气动量仪本体参数的要求,又要满足被测件的不同特点和公差要求。但在使用过程中经常会发现一些气动测头在准确性、稳定性、可靠性等多方面出现问题,而大部分问题往往都是在气动测头设计时产生的,如喷嘴形状选择不合理、喷嘴数量布置不科学和喷嘴下沉量的确定不正确。

3.孔径气动测头喷嘴形状与尺寸的选择

孔径气动测头喷嘴形状通常有如图1所示的普通圆喷嘴、矩形喷嘴、挡板式喷嘴和球喷嘴等四种。依据是被测工件结构特点、孔径公差要求以及气动测量方式等具体要求,可选择不同的喷嘴形状。优先选用图1a所示的普通圆喷嘴;当内孔直径>20mm时,可以选用图1b所示的矩形喷嘴;当测量内孔表面比较粗糙、直径较大时,可采用图1c所示的挡板式喷嘴;当测量一些形状特殊的内孔如锥孔直径,或有特殊要求的内孔直径时,可选用图1d所示的球喷嘴。

一般选喷嘴孔径为2mm,因为气动量仪的特性是按此设计的。对于较小被测孔径,可根据测头的直径D,按表1选择喷嘴形式和尺寸。

对于被测孔径φ1~φ3mm气动测头,可取喷嘴直径为0.3mm,但需要接气动放大器,否则得不到必须的放大倍率。

4.差速器齿圈内径气动测头喷嘴形状的改进

测量MA变速箱差速器齿圈内孔直径的气动测头,最初投产时采用的是双向圆喷嘴气动测头,测量误差大、故障多,经常需要调整量仪系数,不仅存在一定的质量风险,而且严重影响了生产线的劳动生产率。通过对故障原因进行分析,发现内孔表面粗糙度及加工切屑对测量结果及仪器的使用影响较大。

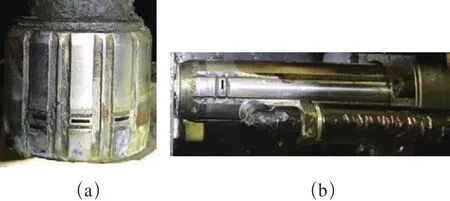

为了消除零件内孔表面粗糙度及残留切屑对测量结果的影响,在圆喷嘴与零件内孔表面之间增加一个如图2a所示的挡板测头,气体直接吹在挡板上,由挡板上的球型测头实施接触测量,消除了测量误差与故障,改进后的差速器齿圈内孔直径气动测头如图2b所示。

5.缸孔和差壳内孔直径在线气动测头喷嘴形状的改进

TU缸体L1线缸孔镗削加工后的直径的在线气动测量,最初采用如图1a所示的圆喷嘴气动测头,为了消除表面粗糙度对测量结果的影响,改为如图2所示的挡板式气动测头测量,使用一段时间后发现:镗削加工时,切削液带动切屑很容易嵌到挡板下堵住喷嘴,导致测量结果异常,出现故障报警,影响生产,于是将挡板式喷嘴改为如图3a所示的矩形喷嘴,从根本上解决了加工切屑沉积在挡板下面造成的测量不准确和仪器报警停机的故障。

图1 孔径气动测头喷嘴形状

图2 挡板式差速器齿圈内径气动测头

图3 改进后的矩形喷嘴内径气动测头

表1 内径气动测头喷嘴形式和尺寸(单位:mm)

MA变速箱差速器壳体内孔直径在线测量所使用的气动测头最初也是挡板式喷嘴,后来发现切屑很容易嵌到挡板下堵住喷嘴,出现故障报警,将挡板式气动喷嘴测头改为如图3b所示的矩形喷嘴,测量报警故障明显降低。

矩形喷嘴布置时一定要保证矩形长边与机加工纹路方向平行,这样可有效减少受表面粗糙度影响引起的气体泄漏,提高测量准确度。

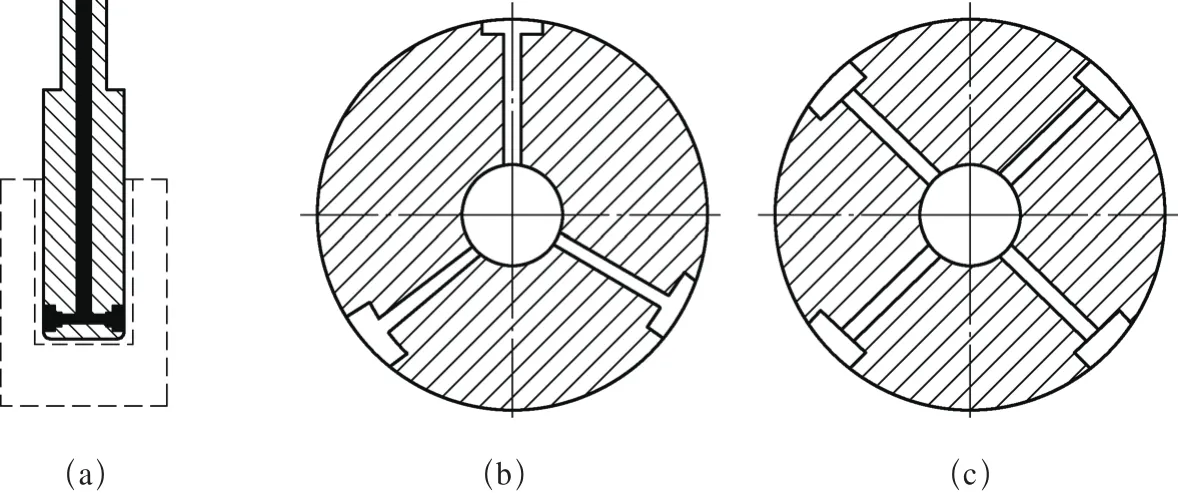

6.孔径气动测头喷嘴数量的布置

孔径气动测头喷嘴数量要根据被测零件的结构特点和测量要求来布置,通常有如图4所示的双向喷嘴、三向喷嘴、四向喷嘴等。采用三向、四向等多喷嘴测头的气动量仪测量出的是工件内孔的平均直径,由于是平均尺寸,无法准确测量出内孔的圆度误差,动力总成零部件制造现场大量使用的还是双向喷嘴。如图3a所示的缸孔直径气动测头,同一截面布置了8个气孔,它们是由4组双向喷嘴组成的,每一组一个气路,共有4个气路。图3b所示的差壳内孔直径气动测头在不同截面(空间相距90°)布置了2组双向喷嘴,由2个气路组成。

(1)双向喷嘴气动测头特点。双向喷嘴的孔径气动测头如图4a所示,即由单一气路上的两个方向相反的喷嘴组成。这种安排布置可以使气动测头在测量直径时,在孔内“自行找正”,如果一个喷嘴压在工件的内径壁上,相反方向的另一个喷嘴则具有较大的间隙,总的背压是与两个喷嘴距工件内径的距离相等时是一样的,即对向喷嘴的气动塞规中两个喷嘴距工件的距离的变化,对测量结果的影响并不是很大。测量时,旋转气动塞规,可以测量出被测孔的最大直径和最小直径,进而可以给出被测孔的圆度误差。

(2)孔径气动测头喷嘴数量布置实践。MA变速箱离合器壳体差速器安装孔如图5a所示,用气动测头检测图中φ63+0.04+0.01mm的孔直径,在壳体L1线,配置的是三向喷嘴的气动测头,如图5b所示;在壳体L3线,配置的是双向喷嘴的气动测头,如图5c所示。随机抽查L1线生产的2个零件,分别用两个气动测头测量φ63+0.04+0.01mm的孔直径,测量结果如表2所示。

从表2数据可以看出,这两个零件用三向喷嘴的气动测头测量的直径是合格的,重复性较好,但用双向喷嘴的气动测头测量的直径是超差的。将差速器轴承外环装入到这2个变速箱离合器壳体上时有卡滞现象,用手不能转动(产品定义该轴承与孔为小间隙配合,故工艺要求轴承外环装入后能够用手转动),因此,这两个零件是不合格的。

图4 孔径气动测头喷嘴数量与布置

图5 离合器壳体差速器安装孔气动测头喷嘴数量布置

表2 L1线生产的2个零件分别在两个气动塞规上的检测结果统计(单位:mm)

从这个实例可以看出:双向喷嘴的气动测头测量孔径的准确度明显高于三向喷嘴的测量结果,对零件符合性的判定准确。更换壳体L1线加工中心的刀轴轴承,将该孔直径的加工参数调整到直径公差的中间值,加工出的零件合格,没有出现轴承外环卡滞的现象。

在EB项目缸体L7线边检具的预验收过程发现了许多类似的三向、四向喷嘴的内径气动测头,当即让供应商整改成双向喷嘴的气动测头,避免了质量风险的发生。

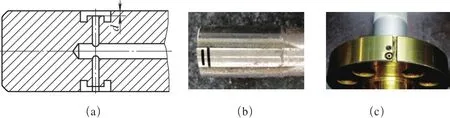

7.内径气动测头喷嘴下沉量的确定

以对向喷嘴原理设计的内径气动测头必须要有喷嘴下沉量,喷嘴下沉量是喷嘴端面与测头导向面之间的距离,一般取0.010~0.020mm,如图6a所示,下沉量d的大小决定了测量背压曲线的初始间隙,当测量间隙较小时,由于空气的粘性,背压曲线具有明显的非线性,如果测头喷嘴端面的下沉量取得不适当,就可能使测头的某一个喷嘴在非线性段工作,从而造成测头的位置误差,因此下沉量d的大小是影响测头相对位置误差的主要因素之一,同时,下沉的喷嘴可以避免测量喷嘴的磨损,还可以保护测量喷嘴断面不受磕碰。

验收时经常发现一些孔径气动测头没有设计下沉量,如图6b所示;具有喷嘴下沉量的内径气动测头喷嘴端面会有明显的磨削痕迹,如图6c所示,有的喷嘴是镶嵌进去的,有下沉量的喷嘴明显低于端面。

8.孔径气动测头现场使用注意事项

气动测量是利用空气在流动过程中某些物理量(如压力和流量)随被测量的变化而改变来实现的。因此,除了孔径气动测头的技术要求、结构设计影响测量的准确性外,供气压力、使用方法、被测零件表面粗糙度等相关因素都对气动测量结果准确性有重要的影响。

正确使用是保证气动量仪测量准确性、提高其使用寿命的基础。孔径气动测头使用需要注意以下事项:

(1)气源需要经过精密过滤,颗粒过滤精度要<5μm,无水、无油;压力稳定、干燥、清洁的测量气源是保证测量精度的基础,但制造工厂提供的压缩空气内含有的油、水和灰尘很容易使气路系统中的节流孔堵塞或积垢,导致测量零位偏移,产生测量误差,影响测量精度,降低测头使用寿命,因此,气源必须要经过过滤达到气动量仪使用要求。

图6 内径气动测头喷嘴下沉量的确定

气压波动会造成测量系统不稳定,因此,增加稳压罐等稳压装置是保证测量结果准确性的一项重要措施。如缸体L7线EB2缸孔直径终检机未安装储气稳压罐,测量过程中压力达不到,经常出现报警,测量结果不稳定;其他几条缸体线缸孔终检机都加装了储气稳压罐,很少出现压力故障。

(2)气动测量耗气量大,最好安装自动断气装置,节省能源。也可以配置一个独立的开关,不用时关掉气源。

(3)管路采用标准的气管,禁止折叠,接口可靠,特别是输出端,连接完后,应该进行泡沫测试。另外,手柄与测头的连接也要可靠,不能有泄漏。

(4)校准件应该配备2个,可以随时验证设备的线性范围和精度。

(5)较重的测头应该配置平衡吊。

(6)使用过程禁止撞击测头。

9.孔径气动测头更换注意事项

当使用过程中需要更换孔径气动测头时,为了保证更换测头后的量仪的准确性,必须注意如下事项:

(1)考虑气源流量是否足够,当圆喷嘴换成矩形喷嘴时,如果传感器没有显示值,说明流量可能有问题,要注意查看压力表(2.5×105~3.5×105Pa)。

(2)更换测头前,应将测头上的喷嘴号码记录下来,如果测头上的喷嘴型号发生改变,必须订购相同的喷嘴与之相配套。

(3)更换测头时密封圈不能丢失,安装时确认定位好,避免被切断,测头较重时注意防止磕碰。系统修正前,传感器没有任何修正和补偿,应将系统修正系数还原为1。

(4)更换测头后,首先要计算系统的放大系数:用气动测头测量大、小校准件,记下传感器显示值,计算校准件计量值与传感器显示值的差值的比率,即是传感器的放大系数,然后将该系数输入设备;第二要核对传感器系数,再次用气动测头测量大、小校准件,再次将显示值与计量值比对,差值与计量差值比对,需要多次。如果差值不对,需要重新修正系数,必要时才能进行表面粗糙度补偿。

10.减少孔径表面粗糙度对气动测量结果影响的方法和措施

孔径气动量仪对孔径表面粗糙度很敏感,减少内孔表面粗糙度对气动测量结果影响的方法和措施如下:

(1)用一个常数(取决于零件表面粗糙度的平均值,这个值用于补偿精度误差,取决于零件和校准件表面粗糙度差值),测量仪具备表面粗糙度补偿功能。

(2)用一个平行于表面粗糙度纹路的矩形喷嘴,用一个圆柱喷嘴,误差分解。

(3)用一个与零件相同的表面粗糙度的标准件。

(4)用挡板式接触测头代替气嘴直接测量。

11.结语

随着气电转换技术和传感器技术的高速发展,孔径气动测头的分辨率、精度、稳定性、重复性和再现性越来越高,应用越来越广泛。应熟练掌握孔径气动测头设计要点,使用过程中及时排除对孔径测量结果的影响因素, 让孔径气动量仪在汽车零部件制造现场发挥更大作用。